可作为车体缓冲结构的高吸能合金材料

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及合金材料的制备技术领域,具体为可作为车体缓冲结构的高吸能合金材料。

背景技术

车体缓冲结构对于公众来说并不陌生,比如位于汽车的头部缓冲结构,位于轨道车上的车体缓冲结构等,应用在不同的场合,所起到的作用是缓冲、保护等。常见的车体缓冲结构的材质有铝合金或者其他合金材质等,对于高吸能合金材料的应用较少,而高吸能合金材料在航空航天等领域已经得到成熟应用,其性能比传统的铝合金材质优越,因此需要一种可应用于车体缓冲结构的新的高吸能合金材料,来提升车体缓冲结构的性能。

发明内容

为了解决上述技术问题,本发明提出了可作为车体缓冲结构的高吸能合金材料。

本发明所要解决的技术问题采用以下技术方案来实现:

可作为车体缓冲结构的高吸能合金材料,包括以下重量百分比的组分:

Cu占2~3%、Co占0.8~1.2%、Mn占18~25%、Al占1.4~2%、Mo占0.5~0.9%、Si占2~3%、C占0.03~0.07%,余量为Fe。

可作为车体缓冲结构的高吸能合金材料的制作方法,该方法步骤为:将各组分按照配比混合熔融后,通过模具铸造成毛坯件,以该批毛坯件为样件,后经过退火处理,并采取优化工艺改善车体缓冲结构后,再机加工成车体缓冲结构。

该优化工艺为:针对经退火后的毛坯件采用随机抽取的方式,进行多点探伤试验,锁定缺陷位置及尺寸范围,针对该尺寸范围以及放大同等尺寸范围后的所形成的待测区域,采取在各不同毛坯件上针对每个同位置的待测区域的缺陷去除量以等差数列递增的方式增加,经过对机加工后的各车体缓冲结构的性能进行测试,根据测试结果,以最优的一组数据所对应的缺陷去除量作为优化车体缓冲结构及修订模具的参照并进行优化,以保证毛坯件的成型质量。

所述机加工后的车体缓冲结构的性能测试包括强度测试和吸能效率测试。

每个同位置的待测区域的缺陷去除量的个数为奇数。

缺陷位置的锁定以每个相同部位的缺陷的最大范围作为缺陷的尺寸范围。

本发明中,少量钼加到钢之中,可使钢变硬。

本发明的有益效果是:本发明通过特定的组分配比,实现了高吸能合金材料在车体缓冲结构中的应用,弥补了传统的合金材料制成的车体缓冲结构的综合性能差的问题,使得车体缓冲结构的性能得到提升。

附图说明

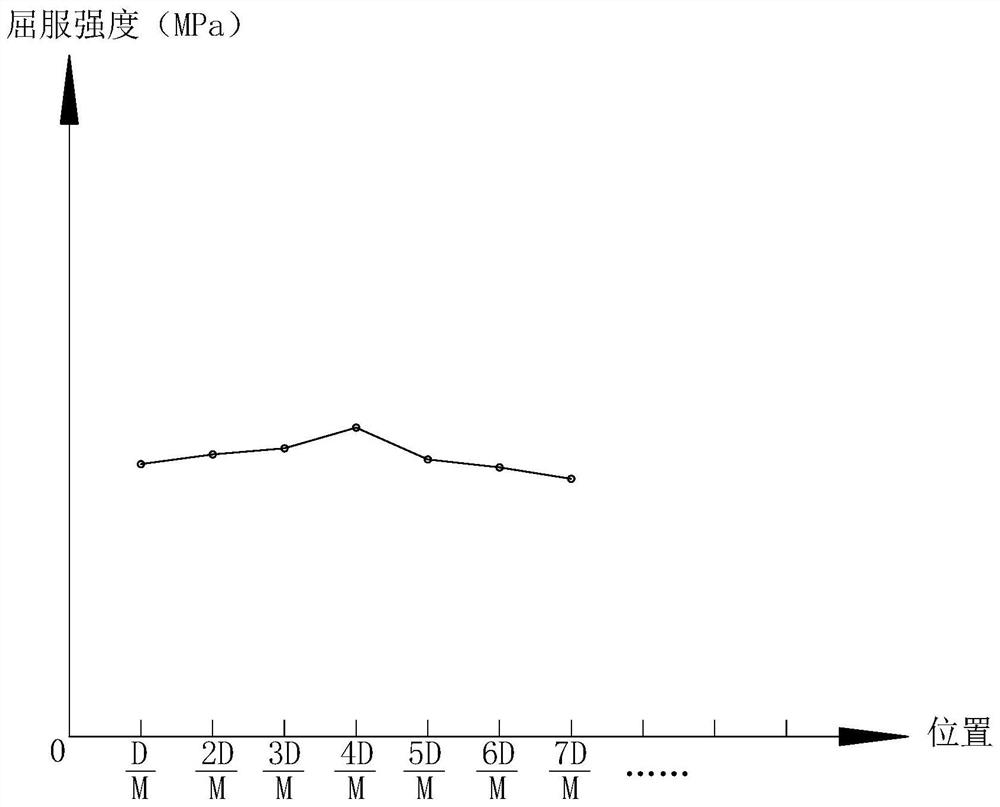

图1为本发明实施后对应的屈服强度数据示意图;

图2为本发明实施后对应的抗拉强度数据示意图;

图3为本发明实施后对应的吸能效率数据示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合实施例对本发明进一步阐述。

实施例一:

可作为车体缓冲结构的高吸能合金材料,包括以下重量百分比的组分:

Cu占2%、Co占0.9%、Mn占25%、Al占1.4%、Mo占0.9%、Si占2%、C占0.07%,余量为Fe。

可作为车体缓冲结构的高吸能合金材料的制作方法,该方法步骤为:将各组分按照配比混合熔融后,通过模具铸造成毛坯件,以该批毛坯件为样件,后经过退火处理,并采取优化工艺改善车体缓冲结构后,再机加工成车体缓冲结构。

本发明相比于传统的车体缓冲结构的制作方法,一方面实现了高吸能合金材料在车体缓冲结构中的应用,另一方面通过特定的优化工艺,使得整体结构在基于高吸能合金材料的性能基础上,综合性能能处于较佳值,是一种基于材料和结构共同优化的方案。

该优化工艺为:针对经退火后的毛坯件采用随机抽取的方式,进行多点探伤试验,锁定缺陷位置及尺寸范围,针对该尺寸范围以及放大同等尺寸范围后的所形成的待测区域,采取在各不同毛坯件上针对每个同位置的待测区域的缺陷去除量以等差数列递增的方式增加,经过对机加工后的各车体缓冲结构的性能进行测试,根据测试结果,以最优的一组数据所对应的缺陷去除量作为优化车体缓冲结构及修订模具的参照并进行优化,以保证毛坯件的成型质量。

所述机加工后的车体缓冲结构的性能测试包括强度测试和吸能效率测试。

每个同位置的待测区域的缺陷去除量的个数为奇数,本发明中,通过将每个同位置的缺陷去除量的个数划定为奇数,从而能够在实际测试的结果中,判断出整体性能与缺陷去除量的对应分布走向图,便于选定其中一组缺陷去除量的值来作为使车体缓冲结构的整体性能处于较佳的数据,达到优化车体缓冲结构的目的。同时,选择奇数,也能够避免若出现数据相仿时无法抉择的情况,解决了在偶数个缺陷去除量中无法出现整组数据中的最优的一组数据的问题。

缺陷位置的锁定以每个相同部位的缺陷的最大范围作为缺陷的尺寸范围。

本发明中,少量钼加到本发明之中,可使整体变硬,提高强度。

实施例二:

可作为车体缓冲结构的高吸能合金材料,包括以下重量百分比的组分:

Cu占3%、Co占1.2%、Mn占20%、Al占2%、Mo占0.7%、Si占2.6%、C占0.04%,余量为Fe。

可作为车体缓冲结构的高吸能合金材料的制作方法,该方法步骤为:将各组分按照配比混合熔融后,通过模具铸造成毛坯件,以该批毛坯件为样件,后经过退火处理,并采取优化工艺改善车体缓冲结构后,再机加工成车体缓冲结构。

该优化工艺与实施例一相同。

所述机加工后的车体缓冲结构的性能测试包括强度测试和吸能效率测试。

每个同位置的待测区域的缺陷去除量的个数为奇数。

缺陷位置的锁定以每个相同部位的缺陷的最大范围作为缺陷的尺寸范围。

实施例三:

可作为车体缓冲结构的高吸能合金材料,包括以下重量百分比的组分:

Cu占2.7%、Co占0.8%、Mn占18%、Al占1.8%、Mo占0.5%、Si占3%、C占0.03%,余量为Fe。

可作为车体缓冲结构的高吸能合金材料的制作方法,该方法步骤为:将各组分按照配比混合熔融后,通过模具铸造成毛坯件,以该批毛坯件为样件,后经过退火处理,并采取优化工艺改善车体缓冲结构后,再机加工成车体缓冲结构。

该优化工艺与实施例一相同。

所述机加工后的车体缓冲结构的性能测试包括强度测试和吸能效率测试。

每个同位置的待测区域的缺陷去除量的个数为奇数。

缺陷位置的锁定以每个相同部位的缺陷的最大范围作为缺陷的尺寸范围。

对于一款车体缓冲结构来说,在试制过程中,可能出现一处或者多处缺陷,那么都可以采用本发明的方案进行优化设计。

本发明中,针对每个实施例,都可以单独形成图1至图3中的数据图,从而能够清晰的展示出每组缺陷去除量的值来作为车体缓冲结构,所对应的车体缓冲结构的整体性能情况,从而能很好的确定使车体缓冲结构的整体性能处于较佳的数据,达到优化车体缓冲结构的目的。

现针对每个附图,说明如下:

图1中,M为奇数,代表的是每个同位置的待测区域的缺陷去除量的个数;D

为缺陷位置的锁定后的缺陷的尺寸范围值,这样横坐标就代表每个不同缺陷去除量(或位置),如图中的D/M的示意,代表了M等分之后的单份的切除量,纵坐标就代表对应的产品缺陷去除量得到的屈服强度值的测试数据,连线后得出如图1所示意的屈服强度跟不同缺陷去除量(或位置)的对应关系图。

图2中,M为奇数,代表的是每个同位置的待测区域的缺陷去除量的个数;D为缺陷位置的锁定后的缺陷的尺寸范围值,这样横坐标就代表每个不同缺陷去除量(或位置),纵坐标就代表对应的产品缺陷去除量得到的抗拉强度值的测试数据,连线后得出如图1所示意的抗拉强度跟不同缺陷去除量(或位置)的对应关系图。

图3中,M为奇数,代表的是每个同位置的待测区域的缺陷去除量的个数;D为缺陷位置的锁定后的缺陷的尺寸范围值,这样横坐标就代表每个不同缺陷去除量(或位置),纵坐标就代表对应的产品缺陷去除量得到的吸能效率的测试数据,连线后得出如图1所示意的吸能效率跟不同缺陷去除量(或位置)的对应关系图。

结合附图1-图3,从而供综合去判断选择特定的产品缺陷去除量进行生产加工。

尤其当需要选择综合性能最佳的产品缺陷去除量时,可以采用如下方式:

将由图1所示的各产品缺陷去除量所对应的屈服强度按照由低到高附以分值,依次为1,2,3……M分;同样的,将图2和图3中也采用该方式附以分值,以各产品缺陷去除量所对应的三者分值总和的由高到低排序,即可筛选出综合性能最佳的产品缺陷去除量,以供实际生产加工选用。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 可作为车体缓冲结构的高吸能合金材料

- 一种高吸能比缓冲吸能结构