一种热复合设备

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及电池技术领域,尤其涉及一种热复合设备。

背景技术

极片与隔膜是电池生产不可或缺的原材料,对隔膜与极片预先进行复合后再进行卷绕能有效提高电池的卷绕过程的覆盖性能,减少隔膜卷绕过程的打折,并大幅减少卷绕设备的机构数量。

现有的复合设备包括一对热压辊,通常先将极片的一侧吸附于其中一个热压辊的表面,隔膜吸附于另一个热压辊的表面,通过热压辊将极片的一侧与一层隔膜进行复合,而后再将极片的另一侧通过热压辊与另一层隔膜进行复合,经过两次热复合形成隔膜-极片-隔膜的复合材料。可见,现有技术的热复合设备的复合方式较复杂,导致热复合效率较低。

发明内容

本发明实施例提供一种热复合设备,以提升现有技术的热复合设备的热复合效率。

本发明实施例提供一种热复合设备,,包括放卷组件、收卷组件、复合组件和固定板,其中,

所述放卷组件、收卷组件、复合组件均设置于所述固定板的一侧,并与所述固定板固定连接;所述放卷组件用于释放待复合材料,所述待复合材料经所述复合组件形成复合材料,所述收卷组件用于卷绕所述复合材料;

所述放卷组件包括第一放卷组件、第二放卷组件和第三放卷组件,分别用于释放第一待复合材料、第二待复合材料和第三待复合材料;

所述复合组件用于将层叠设置的第一待复合材料、第二待复合材料和第三待复合材料进行复合,得到所述复合材料,所述复合组件包括相对设置的热压辊,所述相对设置的热压辊用于将所述第一待复合材料与第二待复合材料的两侧边贴合固定,且所述第一待复合材料与第二待复合材料配合夹持所述第三待复合材料。

可选地,所述复合组件包括第一复合组件,所述第一复合组件用于将所述第一待复合材料与第二待复合材料的两侧边贴合固定,且将所述第三待复合材料的两侧面分别与所述第一待复合材料和第二待复合材料贴合固定;

所述第一复合组件包括相对设置的第一热压辊和第二热压辊,所述第一热压辊与所述第二热压辊可在第一状态和第二状态之间切换,在所述第二状态下,所述第一热压辊和第二热压辊之间形成用于所述第一待复合材料、第二待复合材料和第三待复合材料通过的第一间隙。

可选地,所述第一热压辊为橡胶辊,所述第二热压辊为金属辊;所述第二热压辊的一侧设置有第一加热器,用于为所述第二热压辊加热。

可选地,所述复合组件包括第二复合组件,所述第二复合组件用于将所述复合材料中所述第一待复合材料与第二待复合材料的两侧边贴合固定,且所述第三待复合材料容置于所述第一待复合材料与所述第三待复合材料配合形成的容置袋中;

所述第二复合组件包括相对设置的第三热压辊和第四热压辊,所述第四热压辊包括第一转轴、第一热压件和第二热压件,所述第一热压件和第二热压件呈圆盘设置,且所述第一热压件与所述第二热压件的直径大于所述第一转轴的直径;所述第一热压件和第二热压件对称设置于所述第一转轴的两端;

所述第三热压辊与所述第四热压辊可在第三状态和第四状态之间切换,在所述第四状态下,所述第一热压件和第二热压件分别与所述第三热压辊形成用于所述第一待复合材料和第二待复合材料通过的第二间隙和第三间隙。

可选地,所述第三热压辊为橡胶辊,所述第四热压辊为金属辊;所述第四热压辊的一侧设置有第二加热器,用于为所述第四热压辊加热。

可选地,所述热复合设备还包括入片组件,所述入片组件设置于所述第三放卷组件和所述复合组件之间,并与所述固定板固定连接;

所述入片组件包括传送件和裁切件,所述传送件包括相对设置的夹板,用于夹持所述第三待复合材料,所述传送件可沿第一方向运动;

所述裁切件设置于所述传送件靠近所述复合组件的一侧,用于裁切所述第三待复合材料。

可选地所述热复合设备还包括预热组件,所述预热组件设置于所述入片组件和所述复合组件之间,并与所述固定板固定连接;

所述预热组件包括第三加热器,所述第三加热器用于对所述第一待复合材料、第二待复合材料和第三待复合材料进行预加热。

可选地,所述热复合设备还包括至少一个缓存组件,所述至少一个缓存组件设置于所述第三放卷组件与所述复合组件之间和/或所述复合组件与所述收卷组件之间,并与所述固定板固定连接;

所述缓存组件包括导轨和第一过辊,所述导轨可在第二方向上移动,以控制所述第三放卷组件的放卷速度,或者控制所述收卷组件的收卷速度;所述第二方向为所述导轨的长度方向。

可选地,所述热复合设备还包括至少一个张力控制组件,所述至少一个张力控制组件设置于所述固定板上,且与所述固定板固定连接;

所述张力控制组件包括浮动辊和至少两个第二过辊,目标待复合材料经过所述浮动辊和至少两个第二过辊输送至所述复合组件进行复合处理,所述目标待复合材料为第一待复合材料或第二待复合材料,所述浮动辊可在第三方向上运动。

可选地,所述第一待复合材料与所述第二待复合材料均为隔膜,所述第三待复合材料为极片。

本发明实施例通过第一放卷组件、第二放卷组件和第三放卷组件将第一待复合材料、第二待复合材料和第三待复合材料传输至复合组件进行热复合,得到复合材料由收卷组件进行回收,从而可以一次性实现对第一待复合材料、第二待复合材料和第三待复合材料的同时复合,提升了热复合的效率。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获取其他的附图。

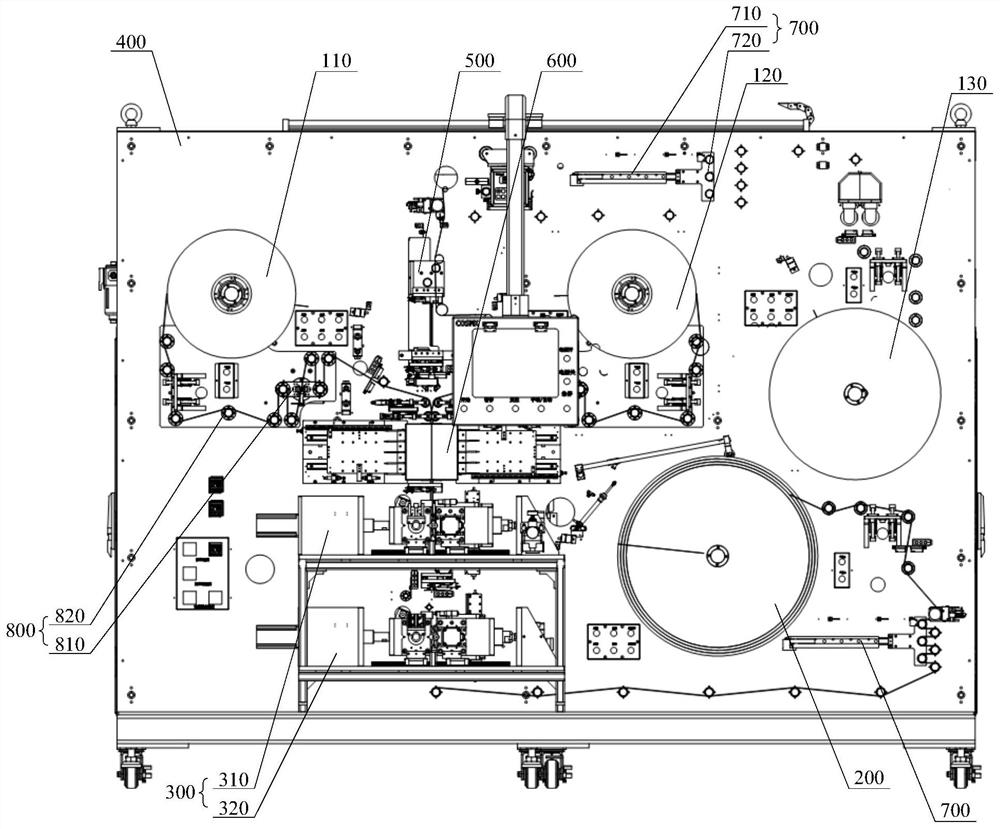

图1是本发明实施例提供的热复合设备的结构示意图;

图2是本发明实施例提供的复合材料的结构示意图;

图3是本发明实施例提供的第一复合组件的结构示意图;

图4是本发明实施例提供的第二复合组件的结构示意图;

图5是本发明实施例提供的入片组件的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获取的所有其他实施例,都属于本发明保护的范围。

除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

参照图1至图4,本发明提供了一种热复合设备,包括放卷组件、收卷组件200、复合组件300和固定板400,其中,

所述放卷组件、收卷组件200、复合组件300均设置于所述固定板400的一侧,并与所述固定板400固定连接;所述放卷组件用于释放待复合材料,所述待复合材料经所述复合组件300形成复合材料,所述收卷组件200用于卷绕所述复合材料;

所述放卷组件包括第一放卷组件110、第二放卷组件120和第三放卷组件130,分别用于释放第一待复合材料、第二待复合材料和第三待复合材料;

所述复合组件300用于将层叠设置的第一待复合材料、第二待复合材料和第三待复合材料进行复合,得到所述复合材料,所述复合组件包括相对设置的热压辊,所述相对设置的热压辊用于将所述第一待复合材料与第二待复合材料的两侧边贴合固定,且所述第一待复合材料与第二待复合材料配合夹持所述第三待复合材料。

在本发明实施例中,上述热复合设备可以为立式设备,上述固定板400可以垂直设置,上述放卷组件、收卷组件200和复合组件300均可以固定设置于上述固定板400的一侧。具体地,上述放卷组件、收卷组件200和复合组件300与上述固定板400的连接方式可以根据实际需要进行设置,在本发明实施例中,可以通过螺栓固定的方式进行固定连接。在其他可选的实施例中,上述放卷组件、收卷组件200和复合组件300也可以通过粘接或者焊接等方式与上述固定板400固定连接。

应理解,上述热复合设备还可以包括多块固定板400,多块固定板400围合形成箱体,以容置上述放卷组件、收卷组件200、复合组件300,箱体一侧的固定板400上可以设置有上述放卷组件、收卷组件200、复合组件300。

上述放卷组件可以包括电机和转轴,转轴上可以卷绕设置有上述待复合材料,通过电机驱动转轴旋转,从而可以实现上述待复合材料由卷绕状态释放。可以理解的是,上述电机可以通过调节转速,来控制上述待复合材料的放卷速度。上述待复合材料的一端可以与上述转轴粘接,上述转轴上也可以设置有防滑材料,从而避免待复合材料在上述转轴上发生滑动。

上述第一放卷组件110、第二放卷组件120和第三放卷组件130的结构可以相同,分别设置于上述复合组件300的三侧。应理解,上述第一放卷组件110、第二放卷组件120和第三放卷组件130的转轴直径可以根据其卷绕的待复合材料具体进行设置。

与之类似地,上述收卷组件200也可以设置于上述复合组件300的一侧,其结构可以与上述放卷组件类似,包括转轴和电机,用于将上述复合材料卷绕于转轴上。

在本发明实施例中,复合组件300用于将上述第三待复合材料的两侧分别与第一待复合材料和第二待复合材料至少部分贴合,在上述复合组件300的热复合过程中,第一待复合材料和第二待复合材料夹持上述第三待复合材料。

在此种情况下,上述第一放卷组件110和第二放卷组件120的转轴直径相同,并可以在水平方向上对称设置,且中间留有供上述第三待复合材料通过的通道。在热复合过程中,上述第一待复合材料和第二待复合材料通常为柔性材料,为了避免上述第一待复合材料和第二待复合材料出现褶皱,上述第一放卷组件110和第二放卷组件120可以设置于上述复合组件300的上方,借助重力使得上述第一待复合材料和第二待复合材料在复合时保持平整。

上述第三待复合材料通常为具备一定硬度的材料,因此,上述第三放卷组件130的位置可以根据上述热复合设备的空间布置进行设置,上述第三待复合材料可以经过多个过辊,最终传输至上述第一放卷组件110与上述第二放卷组件120中间留有的通道中。

上述复合设备可以包括相对设置的热压辊,上述相对设置的热压辊之间可以存在供上述第一待复合材料和第二待复合材料和第三待复合材料通过的间隙,在热复合过程中,上述热压辊处于高温状态,并给予上述第一待复合材料和第二待复合材料和第三待复合材料水平方向上的压力,使得上述第一待复合材料与第二待复合材料的两侧边贴合固定,且配合夹持第三待复合材料,从而得到上述复合材料。具体可以参照图2,由图2可知上述第一待复合材料和第二待复合材料的宽度可以大于第三待复合材料的宽度,而第一待复合材料和第二待复合材料的侧边a和侧边b贴合固定,从而可以配合夹持上述第三待复合材料。上述第三待复合材料也可以分别与上述第一待复合材料和第二待复合材料贴合固定,也可以仅容置于上述第一待复合材料和第二待复合材料配合形成的容置袋中,具体可以根据实际需要进行设置,在此不作进一步的限定。

可以理解的是,在热复合过程前,上述第一待复合材料和第二待复合材料可以预先通过上述复合组件300,并会聚于上述收卷组件200。这样,在热复合过程中,只需启动上述第一放卷组件110、第二放卷组件120和第三放卷组件130进行放卷,在第三待复合材料到达上述复合组件300时将上述相对设置的热压辊贴合,进行热复合过程。

当然,上述相对设置的热压辊也可以始终保持贴合状态,在上述第三待复合材料未到达上述复合组件300时,将上述第一待复合材料和第二待复合材料热复合,在上述第三待复合材料到达上述复合组件300时,上述第一待复合材料和第二待复合材料夹持第三待复合材料,并将上述第三待复合材料卷入上述相对设置的热压辊形成的间隙中。

本发明实施例通过第一放卷组件110、第二放卷组件120和第三放卷组件130将第一待复合材料、第二待复合材料和第三待复合材料传输至复合组件300进行热复合,得到复合材料由收卷组件200进行回收,从而可以对第一待复合材料、第二待复合材料和第三待复合材料的同时复合,提升了热复合的效率。

可选地,上述复合组件300可以包括第一复合组件310,上述第一复合组件310用于将上述第一待复合材料与第二待复合材料的两侧边贴合固定,且将上述第三待复合材料的两侧面分别与上述第一待复合材料和第二待复合材料贴合固定。

上述第一复合组件310可以包括相对设置的第一热压辊311和第二热压辊312,上述第一热压辊311与上述第二热压辊312可在第一状态和第二状态之间切换,在上述第二状态下,上述第一热压辊311和第二热压辊312之间形成用于上述第一待复合材料、第二待复合材料和第三待复合材料通过的第一间隙。

参照图3,图3为第一复合组件的结构示意图,上述第一复合组件310可以为整面复合组件300,用于将上述第一待复合材料和第二待复合材料整面贴合于上述第三待复合材料上。因此,上述第一复合组件310所包括的第一热压辊311和第二热压辊312可以呈圆柱体设置,并可在第一状态和第二状态之间切换。

在上述第一状态下,上述第一热压辊311和第二热压辊312间形成通道,上述第一待复合材料和第二待复合材料分别贴合与上述第一热压辊311和第二热压辊312的两侧,并会聚于收卷组件200,而在上述第三待复合材料到达上述复合组件300时,第一复合组件310可以切换至第二状态,形成供上述第一待复合材料、第二待复合材料和第三待复合材料通过的第一间隙。

应理解,为了使得上述第一待复合材料、第二待复合材料和第三待复合材料贴合,上述第一热压辊311和第二热压辊312可以由具有弹性的材料制成。

具体地,上述第一复合组件310可以通过将上述第一热压辊311和第二热压辊312对向平移,从而使得上述第一热压辊311与第二热压辊312之间的距离由大变小,实现上述第一状态至第二状态的切换。上述第一复合组件310也可以通过将上述第一热压辊311和第二热压辊312沿转动臂转动,从而使得上述第一热压辊311与第二热压辊312之间的距离由大变小,实现上述第一状态与第二状态之间的切换。具体可以根据实际需要进行设置,在此不作进一步的限定。

应理解,参照图2,由于上述侧边a、侧边b与中部包含第三待复合材料处存在厚度差,因此,为了实现整面复合,上述第一热压辊311与第二热压辊312可以由柔性材料制成,从而第一热压辊311与第二热压辊312可以根据厚度差产生适配的形变。

当然,在其他可选的实施例中,上述热压辊也可以配合上述侧边a和侧边b,形成凸起,而在中部对应上述第三待复合材料处配合形成凹陷,换句话说,上述第一热压辊311和第二热压辊312在两侧边处的直径可以大于中部的直径,从而实现整面复合。

可选地,上述第一热压辊311可以为橡胶辊,上述第二热压辊312可以为金属辊;上述第二热压辊312的一侧设置有第一加热器,用于为上述第二热压辊312加热。

在本发明实施例中,为了提升热复合效率,上述第一复合组件310中的上述第一热压辊311可以为橡胶辊,从而可以增大上述第一热压辊311与第一待复合材料或者第二待复合材料之间的摩擦力,使得热复合更加充分。同时,橡胶辊可以根据待复合材料的形状形成形变,从而更好地将待复合材料进行热复合。上述第二热压辊312可以为金属辊,第二热压辊312的一侧可以设置有第一加热器,用于为上述第二热压辊312加热,从而第二热压辊312可以在较高的温度下配合上述第一热压辊311压合上述第一待复合材料、第二待复合材料和第三待复合材料,使得热复合更加充分。

可选地,上述复合组件300可以包括第二复合组件320,上述第二复合组件320用于将上述复合材料中上述第一待复合材料与第二待复合材料的两侧边贴合固定,且上述第三待复合材料容置于上述第一待复合材料与上述第三待复合材料配合形成的容置袋中。

上述第二复合组件320可以包括相对设置的第三热压辊321和第四热压辊322,上述第四热压辊322包括第一转轴3221、第一热压件3222和第二热压件3223,上述第一热压件3222和第二热压件3223呈圆盘设置,且上述第一热压件3222与上述第二热压件3223的直径大于上述第一转轴3221的直径;上述第一热压件3222和第二热压件3223对称设置于上述第一转轴3221的两端;

上述第三热压辊321与上述第四热压辊322可在第三状态和第四状态之间切换,在上述第四状态下,上述第一热压件3222和第二热压件3223分别与上述第三热压辊321形成用于上述第一待复合材料和第二待复合材料通过的第二间隙和第三间隙。

参照图4,图4为第二复合组件的结构示意图,在本发明实施例中,上述第二复合组件320可以为边缘复合组件300,用于将上述第一待复合材料和第二待复合材料的边缘进行贴合,从而中部形成容置上述第三待复合材料的容置袋。因此,上述第四热压辊322可以包括第一转轴3221,和对称设置于第一转轴3221两端的第一热压件3222和第二热压件3223,通过上述第一热压件3222和第二热压件3223与上述第三热压辊321形成第二间隙和第三间隙,从而实现上述第一待复合材料和第二待复合材料的边缘复合。

由于上述第三待复合材料具有一定硬度,因此在上述第三待复合材料到达上述第二复合组件320时,可以将上述第三待复合材料插入上述容置袋中,得到上述复合材料。

上述第二复合组件320和第一复合组件310的状态切换方式类似,在此不再赘述。

可选地,上述第三热压辊321可以为橡胶辊,上述第四热压辊322可以为金属辊;上述第四热压辊322的一侧设置有第二加热器,用于为上述第四热压辊322加热。

与上述第一复合组件类似地,上述第二复合组件320中的第二热压辊312和第三热压辊321可以采用相似的设置。上述第四热压辊322的第一热压件3222和第二热压件3223可以为金属材料,通过第二加热器进行加热。

本发明实施例通过橡胶辊和金属辊配合,同时通过加热器对金属辊进行加热,从而可以使得热复合更加充分。

需要说明的是,上述热复合设备可以仅包括上述第一复合组件310或者第二复合组件320,从而分别实现上述整面热复合的过程或者边缘热复合的过程。上述热复合设备也可以同时包括上述第一复合组件310和上述第二复合组件320,在热复合过程中,用户可以选择进行整面热复合或者边缘热复合,提升了热复合过程的灵活性。

具体地,在上述热复合设备同时包括上述第一复合组件310和上述第二复合组件320的情况下,上述热复合设备还可以包括控制组件,上述控制组件用于控制上述第一热压辊311与上述第二热压辊312在第一状态和第二状态之间切换,和/或控制上述第三热压辊321与上述第四热压辊322在第三状态和第四状态之间切换。

进一步地,在上述热复合设备包括上述第一复合组件310和上述第二复合组件320的情况下,上述第一间隙、上述第二间隙和上述第三间隙可以位于同一平面内。

上述第一复合组件310与上述第二复合组件320分别设置于不同的高度上,选择进行整面热复合时,可以控制上述第一复合组件310处于第二状态,控制上述第二复合组件320处于第三状态,这样,上述第一待复合材料、第二待复合材料和第三待复合材料可以在上述第一复合组件310的第一间隙处进行热复合,并通过上述第二复合组件320,最终会聚于上述收卷组件200。

选择进行边缘热复合时,可以控制上述第一复合组件310处于第一状态,控制上述第二复合组件320处于第四状态,上述第一待复合材料、第二待复合材料和第三待复合材料可以在上述第二复合组件320的第二间隙和第三间隙处进行热复合,并通过上述第一复合组件310,最终会聚于上述收卷组件200。

本发明实施例通过设置上述第一间隙、上述第二间隙和上述第三间隙位于同一平面内,从而可以通过控制组件控制上述第一复合组件310和第二复合组件320的状态切换即可分别实现整面热复合和边缘热复合,提升了整面热复合和边缘热复合切换时的便捷性。

可选地,上述第一热压辊311可以为橡胶辊,上述第二热压辊312可以为金属辊;上述第二热压辊312的一侧设置有第一加热器,用于为上述第二热压辊312加热;

上述第三热压辊321可以为橡胶辊,上述第四热压辊322可以为金属辊;上述第四热压辊322的一侧设置有第二加热器,用于为上述第四热压辊322加热。

在本发明实施例中,为了提升热复合效率,上述第一复合组件310中的上述第一热压辊311可以为橡胶辊,从而可以增大上述第一热压辊311与第一待复合材料或者第二待复合材料之间的摩擦力,使得热复合更加充分。上述第二热压辊312可以为金属辊,第二热压辊312的一侧可以设置有第一加热器,用于为上述第二热压辊312加热,从而第二热压辊312可以在较高的温度下配合上述第一热压辊311压合上述第一待复合材料、第二待复合材料和第三待复合材料,使得热复合更加充分。

与之类似地,上述第二复合组件320中的第二热压辊312和第三热压辊321可以采用相似的设置。需要说明的是,上述第四热压辊322的第一热压件3222和第二热压件3223可以为金属材料,通过第二加热器进行加热。

本发明实施例通过橡胶辊和金属辊配合,同时通过加热器对金属辊进行加热,从而可以使得热复合更加充分。

可选地,上述热复合设备还可以包括入片组件500,上述入片组件500设置于上述第三放卷组件130和上述复合组件300之间,并与上述固定板400固定连接;

上述入片组件500可以包括传送件510和裁切件520,上述传送件510包括相对设置的夹板,用于夹持上述第三待复合材料,上述传送件510可沿第一方向运动;

上述裁切件520可以设置于上述传送件510靠近上述复合组件300的一侧,用于裁切上述第三待复合材料。

参照图5,在本发明实施例中,上述热复合设备可以选择间断复合和连续复合方式进行热复合。在进行间断复合时,上述热复合设备可以通过上述传送件510将上述第三待复合材料引导传送至上述裁切件520处,通过裁切件520裁切成多段,将多段第三待复合材料通过复合组件300分别与上述第一待复合材料和第二待复合材料进行热复合。在进行连续复合时,上述裁切件520不工作,上述传送件510可以直接将上述第二待复合材料引导传送至下一组件,例如复合组件300处。

进一步地,上述传送件510与裁切件520之间还可以设置有牵引辊和纠偏件,用于对裁切后的第三待复合材料进行牵引纠偏。

本发明实施例通过设置入片组件500,可以将第三待复合材料裁切成多段,从而实现间断复合的热复合过程,提升了热复合方式的灵活性。

可选地,上述热复合设备还包括预热组件600,上述预热组件600设置于上述入片组件500和上述复合组件300之间,并与所述固定板400固定连接;

上述预热组件600包括第三加热器,上述第三加热器用于对上述第一待复合材料、第二待复合材料和第三待复合材料进行预加热。

可选地,上述预热组件600和上述入片组件500之间,可以设置有一对或多对压辊,用于将上述第一待复合材料、第二待复合材料和第三待复合材料压合,上述第三待复合材料经上述第一待复合材料和第二待复合材料的夹持传送至上述预热组件600预加热,而后传送至上述复合组件300进行复合。

本发明实施例通过设置预热组件600,可以在热复合过程之间将待复合材料进行预热,从而可以减少热复合过程的时间,避免热压辊与待复合材料接触时间过长而导致待复合材料出现变形或损伤。

可选地,上述热复合设备还可以包括至少一个缓存组件700,上述至少一个缓存组件700设置于上述第三放卷组件130与上述入片组件500之间和/或上述复合组件300与上述收卷组件200之间,并与上述固定板400固定连接;

上述缓存组件700包括导轨710和第一过辊720,上述导轨710可在第二方向上移动,以控制上述第三放卷组件130的放卷速度,或者控制上述收卷组件200的收卷速度;上述第二方向为上述导轨710的长度方向。

在本发明实施例中,上述第三待复合材料经过第一过辊720和导轨710到达入片组件500,上述导轨710在水平方向上的移动,使得上述第三待复合材料滞留于上述导轨710上,从而减缓上述第三待复合材料传送至入片组件500时的速度。

可选地,上述热复合设备还包括至少一个张力控制组件800,上述至少一个张力控制组件800设置于上述固定板400上,且与上述固定板400固定连接;

上述张力控制组件800包括浮动辊810和至少两个第二过辊820,上述目标待复合材料经过上述浮动辊810和至少两个第二过辊820输送至上述复合组件300进行复合处理,上述目标待复合材料为第一待复合材料或第二待复合材料,上述浮动辊810可在第三方向上运动。

在本发明实施例中,上述第三方向可以为水平方向,上述张力控制组件800通过设置浮动辊810和至少两个第二过辊820,在目标待复合材料经过上述浮动辊810和至少两个第二过辊820时,通过浮动辊810在第三方向上的运动,可以控制上述目标待复合材料的张力,避免目标待复合材料出现褶皱或者断裂。

可选地,上述第一待复合材料与上述第二待复合材料均为隔膜,上述第三待复合材料为极片。

在本发明实施例中,上述热复合设备可以对隔膜和极片进行热复合,通过将上述极片的两侧分别与隔膜进行整面热复合,或者将两隔膜的边缘进行热复合,形成容置袋,将极片插入容置袋中,得到复合材料,复合材料可以作为卷绕或叠片的原料,可以有效提高电池的卷绕过程的覆盖性能。

在本发明实施例中,上述预热组件600的预热温度可以70~80℃,上述复合温度可以为80~100℃,具体可以根据实际需要进行设置。

下面将以隔膜和极片的具体的热复合流程为例,详细阐述本发明的具体实施方式,流程如下:

1.将两卷隔膜材料分别卷绕于第一放卷组件110与第二放卷组件120;

2.将极片放置于第三放卷组件130;

3.极片经过缓存组件700和过程纠偏组件及入片组件500,当极片选择连续极片时,入片组件500不工作,当选择极片间断复合时,入片组件500先对极片进行裁切成设定长度,再将极片往下送;

4.隔膜放卷时通过张力控制组件800对其进行张力控制;

5.隔膜与极片汇合进入预热组件600,对极片和隔膜进行略低于复合的温度预加热;

6.当选择极片与隔膜整面复合时,整面复合组件300会对辊进行加热后压住隔膜与极片,对其热辊压后将极片与隔膜复合成一体;

7.当选择隔膜与隔膜边缘复合时,边缘复合组件300对隔膜边缘进行加热,将隔膜边缘制袋复合为一体,中间可插入极片

8.复合材料经过收卷张力控制组件800控制其收卷张力

9.复合材料经收卷组件200即可将复合体成卷收集,作为卷绕或叠片的原料。

以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 一种高性能皮芯热粘合纤维的皮层复合设备

- 一种热复合设备