一种小直径通孔钢零件的磁粉检测方法与工装

文献发布时间:2023-06-19 10:16:30

技术领域

本发明属于零件无损检测技术领域,特别涉及一种小直径通孔钢零件的磁粉检测方法与工装。

背景技术

对于通孔的磁性钢零件,在加工孔的过程中易在孔周围产生径向和轴向缺陷,所以进行磁粉检测时,需要针对孔的径向和轴向缺陷进行检测,只有当磁场方向与缺陷方向相垂直时,才有最佳的检查灵敏度。带孔的零件通常采用中心导体法进行检测,即在孔中穿过一个导电不导磁的中心导体,一般为铜棒或铝棒,对中心导体夹持通电产生磁场,根据右手螺旋定则确定磁场的方向为周向,在零件上同样感应出周向磁场,正好与径向和轴向的缺陷方向垂直,利于缺陷的检出。但对于直径小于5mm的零件,由于中心导体承受不了磁粉探伤机夹头的夹持载荷,导致弯曲无法周向磁粉,另外由于填充系数大,零件内表面和中心导体无足够的空间,无法对内表面的观察,如果把零件拿下来观察,在导体去除过程中,高填充的导体与零件发生刮擦碰撞,会破坏内表面的磁粉显示,造成漏检。

针对直径小于5mm的通孔零件进行磁粉渗透检测,与常规磁粉检测方法相比存在一系列的技术难点:1)直径小于5mm的通孔零件直接采用中心导体法磁粉检测,由于孔太小,中心导体直径必须小于内孔直径的90%,则导致导体太细,在夹头夹持下导体变形弯曲无法磁粉2)内孔太小,中心穿棒,在保证填充系数的情况下内孔表面无法进行观察;3)导体拿出过程中与零件发生刮擦碰撞,会破坏内表面的磁粉显示,造成漏检。

发明内容

本发明的目的是,提供一种小直径通孔钢零件的磁粉检测方法。解决直径小于5mm通孔零件无法周向磁化和观察内表面的难题,从而提高检测效率和结果的准确率。

为解决上述技术问题,本发明所采用的技术方案是:

一种小直径通孔钢零件的磁粉检测方法,包括以下步骤:

第一步:清洁零件内外表面;

第二步:制作一个非导电非导磁的圆柱状夹持中心导体;在夹持中心导体两端面分别加工一盲孔;在两个盲孔内分别放置一根与盲孔直径相同的粗铜棒;粗铜棒一端伸出盲孔;每根粗铜棒伸出盲孔一端加工一径向通孔;

第三步:在两根粗铜棒的径向通孔之间连接细铜棒;并将所述细铜棒穿过钢零件通孔;

第四步:在两根粗铜棒上分别夹持正负电极;所述正负电极用于为细铜棒通电以磁化钢零件;

第五步:对钢零件进行磁悬液预喷淋,直至钢零件内外表面均被磁悬液润湿;

第六步:对喷淋后的钢零件进行检测;

第七步:检测完成后对钢零件进行退磁处理。

进一步,所述第三步中,细铜棒直径与钢零件内径之比介于0.7~0.8之间。

进一步,所述第四步中,通电电流根据电流种类、钢零件磁导率和钢零件外径计算。

进一步,所述第五步中,磁悬液预喷淋时的流速不超过0.0005m

进一步,所述第五步中,在对钢零件进行磁悬液预喷淋的同时通电磁化钢零件。

进一步,钢零件磁化次数为不少于2次;每次磁化时间为1-2s。

进一步,所述第六步中,对钢零件进行检测时,若磁悬液为荧光磁粉,则观察条件为:环境干扰白光不大于20lx,紫外线辐照度不小于1000μw/cm

进一步,所述第七步中,退磁处理方式包括:交流电退磁、直流电换向逐渐减小退磁或超低频退磁。

进一步,所述方法还包括:对退磁后的零件进行清洗去除残留磁粉。

一种小直径通孔钢零件的磁粉检测工装,用于实施上述的一种小直径通孔钢零件的磁粉检测方法,所述工装包括:硬塑圆棒、两根粗铜棒、径向通孔、细铜棒和钢零件;

所述硬塑圆棒两端面分别开有一盲孔;所述两根粗铜棒分别插入所述盲孔内;所述粗铜棒一端伸出所述盲孔并设有径向通孔;所述细铜棒两端分别与两根粗铜棒的径向通孔连接;所述细铜棒还穿过钢零件通孔;所述两根粗铜棒上分别夹持正负电极用于为细铜棒通电以磁化钢零件。

本发明有益效果

本发明只需要制作一个工装,通过一个非导磁导电的中心导体两端的铜棒,铜棒上外连接一条细铜棒,把电流引出,构成回路,探伤机夹头夹持中心导体,电流流过细铜棒,实现对穿在细铜棒上的零件进行周向磁化,无需采用专用的磁粉检测设备。本发明通过制作专用的工装对零件实现了周向磁粉,对孔的径向和轴向缺陷进行了检测,保证了质量,并方便观察,提高了检测效率和准确率。

附图说明

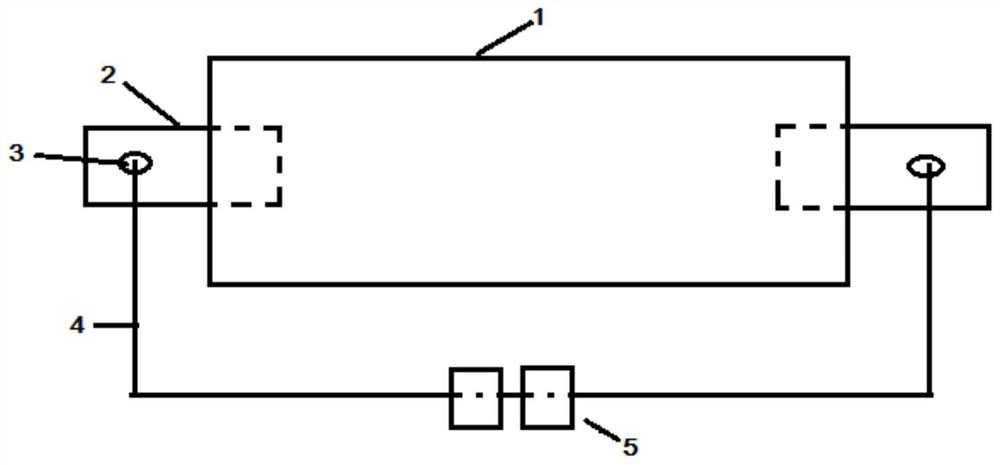

图1为一种小直径通孔钢零件的磁粉检测工装示意图;

1-硬塑圆棒,2-铜棒,3-孔,4-细铜棒,5-零件。

具体实施方式

下面结合附图和具体实施方式来对本发明的技术方案作进一步的阐述。

一种小直径通孔零件的磁粉检测方法,采用如图1所示的检测工装;包括以下步骤:

1.1)采用溶剂或机械方法清洁零件整个内外表面,将影响磁粉检测的表面油脂,毛刺、氧化皮。灰尘等杂质清理干净。

1.2)制作一个非导电非导磁的夹持中心导体,在两个端头中间各加工一个盲孔,放入相同直径的短铜棒,并在导体外边各留有一定长度的铜棒,并在铜棒侧面圆弧上各加工一个横通孔;

1.3)根据零件的直径在铜棒的两个孔上连接上不同直径的细铜棒;保证电流从细铜棒中流过,把零件穿在细铜棒上,细铜棒直径与零件内径之比为0.7~0.8,细铜棒若太稀则无法保证钢零件整体磁化。

1.4)根据电流种类,零件直径和尺寸、零件材质和磁导率,计算磁化零件所需电流值。

1.5)对穿在细铜棒上的零件进行预喷淋,流速不能超过0.0005m

1.6)观察,对于荧光磁粉检测,观察条件为:环境干扰白光不大于20lx,紫外线辐照度不小于1000μw/cm

1.7)评定完成后,进行退磁,根据要求采用交流电退磁,或直流电换向逐渐减小退磁,或采用超低频退磁。

1.8)残留的磁粉对后续工序有影响的零件,或用于仪表等处的精密零件,需要进行后清洗,去除残留的磁粉。

实施例一:

本发明一种小直径通孔零件的磁粉检测方法,包括如下步骤:

1.1)表面准备:采用溶剂或机械方法清洁零件整个内外表面,将影响磁粉检测的表面油脂,毛刺、氧化皮,灰尘等杂质清理干净。

对于在制零件一般采用溶剂清洗方法去除零件表面的油脂。

1.2)制作一个夹持中心导体1,取一直径40mm的实心聚乙烯树脂等不导电的硬塑,硬塑的长度根据实际探伤机的夹头等条件来确定。在硬塑两个端头中间加工直径为15mm,深度为20mm的盲孔,放入直径同为15mm的短铜棒2,铜棒长度为35mm,漏在外边的两边铜棒长度为15mm,每个铜棒上穿一个直径为4mm的小孔3;(此部分的制作尺寸需要根据实际检测零件的情况变化,满足检测需求,并且足够的稳定性即可)

1.3)根据零件的直径在铜棒的两个孔3上连接上更细的铜导体4,铜导体4折弯成“└┙”形状,两端与中心导体2上的圆孔3直径相配合,保证足够的紧密度,细铜棒4的直径可以根据检测零件的直径来确定;另外在铜导线4的放置零件的部分套上绝缘层,保证零件与导体的绝缘性。然后把需要磁化的零件套在铜导线4的平行部分。

1.4)根据电流种类,零件直径和尺寸、零件材质和磁导率,估算磁粉所需电流值,因为需要穿过壁厚,内外表面都需要进行检测,一般采用三相全波整流电来磁化零件。确定电流有几种方法可以选择①公式计算法,计算时注意直径是零件的直径,不是中心导体直径,②高斯计或磁场测量仪进行测量,至少达到2400A/m③试片法,根据规定的灵敏度确定试片的种类和等级。

1.5)对零件5进行预喷淋,尤其内表面要保证全部被磁悬液润湿,浇注磁悬液时流速不能过大,保证不能把形成显示的磁粉冲掉。边喷淋边磁化零件2-3次,然后停止喷淋再磁化零件至少2次,每次磁化时间为1-2s;

1.6)观察。对于荧光磁粉检测,观察条件为:环境干扰白光不大于20lx,紫外线辐照度不小于1000μw/cm

1.7)评定完成后,进行退磁,根据要求采用交流电退磁,或直流电换向逐渐减小退磁,或采用超低频退磁,保证零件上的剩磁不超过3奥斯特。用磁强计对剩磁进行测量,需要测量零件所有难退磁部位,磁强计的指针箭头对准零件。

1.8)残留的磁粉对后续工序有影响的零件,或精密零件,需要进行后清洗,去除残留的磁粉。后清洗的溶剂可采用有机溶剂,或配比的载液都可以应用。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种小直径通孔钢零件的磁粉检测方法与工装

- 一种小直径法兰零件行星孔磨削工装及方法