一种凝胶电解质隔膜及其制备方法、锂离子电池

文献发布时间:2023-06-19 10:29:05

技术领域

本发明属于电池材料技术领域,特别是涉及一种凝胶电解质隔膜及其制备方法、锂离子电池。

背景技术

在多种锂离子电池正极材料中,锰酸锂正极材料由于其成本低廉,环境友好,安全性能高等特点,广受学者青睐。但在高温状态下,锰酸锂材料的Mn离子溶解,溶解出的Mn离子会发生歧化反应2Mn

发明内容

本发明所要解决的技术问题是:针对现有技术中锰酸锂材料电池中Mn

为解决上述技术问题,一方面,本发明实施例提供一种凝胶电解质隔膜,包括高分子聚合物材料、双三氟甲磺酰亚胺基锂和胍盐离子液体。

优选地,所述胍盐离子液体具有如结构式1所示的化学式:

其中,X选自卤素、BF

R

R

优选地,所述凝胶电解质隔膜包括以下重量组分:所述高分子聚合物材料的重量组分为68~72份,所述双三氟甲磺酰亚胺基锂的重量组分为20~22份,所述胍盐离子液体的重量组分为5~10份;

所述高分子聚合物材料的分子量为50万~70万。

优选地,所述高分子聚合物材料包括聚偏氟乙烯、聚四氟乙烯、偏氟乙烯、六氟丙烯共聚物、聚乙烯醇和聚氧化乙烯中的一种或多种。

优选地,还包括造孔剂,所述造孔剂的重量组分为1~2.5份。

优选地,所述凝胶电解质隔膜的厚度为15~30μm。

所述的凝胶电解质隔膜的制备方法,包括以下步骤:

将高分子聚合物材料与有机溶剂混合,搅拌并水浴加热得到混合物;

向混合物中加入双三氟甲磺酰亚胺基锂和胍盐离子液体,搅拌得到乳白色的凝胶聚合物;

将凝胶聚合物浇注到载体上,然后使用刮膜机刮膜;

将载体置于真空干燥箱中干燥,得到凝胶电解质隔膜。

优选地,水浴加热的温度为30~40℃,时间为5~6h。

优选地,载体在真空干燥箱中的干燥温度为80~120℃,时间为1~2h。

优选地,所述有机溶剂包括N,N-二甲基甲酰胺及二氯甲烷,以所述有机溶剂的总质量为100%计,所述N,N-二甲基甲酰胺的添加量为60%~80%,所述二氯甲烷的添加量为20%~40%。

另一方面,本发明实施例提供一种锂离子电池,包括正极片、负极片以及隔膜,所述隔膜为如前所述的凝胶电解质隔膜,或者所述隔膜为由如前所述的制备方法制备得到的凝胶电解质隔膜。

本发明实施例中,胍盐离子液体具有稳定不挥发、使用寿命长、电导率高等优点,其氮上含有孤对电子,可以与金属离子发生配位作用,尤其是对Mn

胍盐离子液体除对Mn

本发明制备得到的含胍盐离子液体的凝胶电解质隔膜,从锂离子电池组合原件中的隔膜着手,解决了锰酸锂的锰离子溶出问题,防止了Mn

附图说明

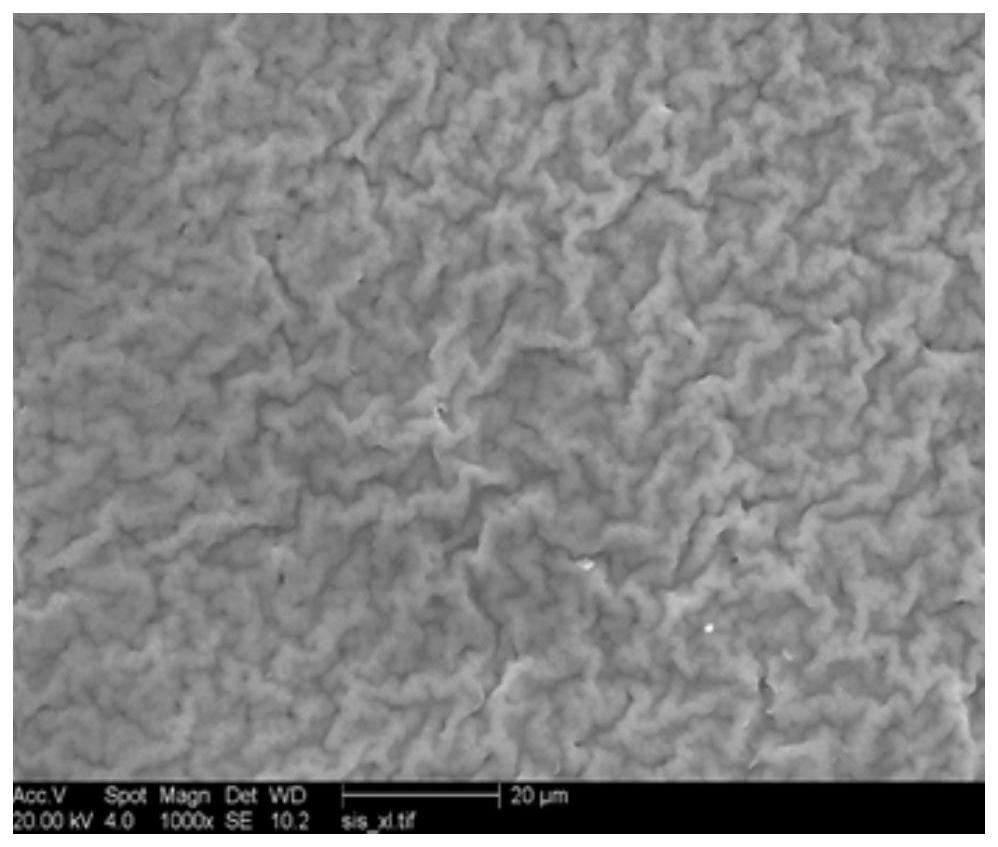

图1是本发明实施例1制备所得隔膜的1000倍SEM图谱;

图2是本发明实施例1制备所得隔膜的5000倍SEM图谱;

图3是本发明实施例1制备所得隔膜的交流阻抗图;

图4是本发明实施例1制备所得隔膜的电化学稳定窗口图;

图5是本发明实施例1制备所得隔膜的热重曲线图;

图6是本发明实施例1制备所得隔膜组装锰酸锂扣电的电流浮充图;

图7是本发明实施例1制备所得隔膜组装锰酸锂的扣电放电容量图;

图8是本发明对比例1制备所得隔膜组装锰酸锂扣电的电流浮充图;

图9是本发明实施例1制备所得隔膜组装锰酸锂的扣电放电容量与同配方无离子液体隔膜组装锰酸锂的扣电放电容量对比图;

图10是本发明实施例2制备所得隔膜组装锰酸锂扣电的电流浮充图;

图11是本发明实施例3制备所得隔膜组装锰酸锂扣电的电流浮充图;

图12是本发明实施例1与对比例1制备所得隔膜组装锰酸锂扣电在60℃静置12h后电解液中Mn含量ICP测试结果图。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例以及附图,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供的一种凝胶电解质隔膜,包括高分子聚合物材料、双三氟甲磺酰亚胺基锂和胍盐离子液体。

本发明中,通过高分子聚合物材料、双三氟甲磺酰亚胺基锂和胍盐离子液体反应得到凝胶电解质隔膜,其中,胍盐离子液体具有稳定不挥发、使用寿命长、电导率高等优点,其氮上含有孤对电子,可以与金属离子发生配位作用,尤其是对Mn

胍盐离子液体除对Mn

本发明制备得到的含胍盐离子液体的凝胶电解质隔膜,从锂离子电池组合原件中的隔膜着手,解决了锰酸锂的锰离子溶出问题,防止了Mn

在一实施例中,所述胍盐离子液体具有如结构式1所示的化学式:

其中,X选自卤素、BF

R

在一实施例中,所述凝胶电解质隔膜包括以下重量组分:所述高分子聚合物材料的重量组分为68~72份,所述双三氟甲磺酰亚胺基锂的重量组分为20~22份,所述胍盐离子液体的重量组分为5~10份;所述高分子聚合物材料的分子量为50万~70万。

在一实施例中,所述高分子聚合物材料包括聚偏氟乙烯、聚四氟乙烯、偏氟乙烯、六氟丙烯共聚物、聚乙烯醇和聚氧化乙烯中的一种或多种。根据本实施例,所述高分子聚合物材料可为锂离子电池隔膜领域常规的高分子聚合物,只要能与双三氟甲磺酰亚胺基锂、胍盐离子液体发生共聚生成凝胶电解质的物质均可,本申请中不做具体限定。

在一实施例中,凝胶电解质隔膜还包括造孔剂,所述造孔剂的重量组分为1~2.5份。所述造孔剂用于增加隔膜中利用锂离子迁移的孔隙,提升隔膜的离子迁移率,增大所述凝胶电解质隔膜的电导率。

在一实施例中,所述造孔剂可为常规的隔膜领域的造孔剂,优选地,本实施例中,所述造孔剂选用聚乙烯吡咯烷酮(PVP),所述聚乙烯吡咯烷酮的重量组分为1~2.5份,所述聚乙烯吡咯烷酮的分子量为10万~30万。

在一实施例中,所述凝胶电解质隔膜的厚度为15~30μm。

本发明另一实施例提供一种凝胶电解质隔膜的制备方法,包括以下步骤:

S1、将高分子聚合物材料与有机溶剂混合,搅拌并水浴加热得到混合物;

S2、向混合物中加入双三氟甲磺酰亚胺基锂和胍盐离子液体,搅拌得到乳白色的凝胶聚合物;

S3、将凝胶聚合物浇注到载体上,然后使用刮膜机刮膜;

S4、将载体置于真空干燥箱中干燥,得到凝胶电解质隔膜。

在一实施例中,步骤S1的具体操作为,向称量瓶中加入高分子聚合物材料和造孔剂进行混合,如,加入聚偏氟乙烯(PVDF)与聚乙烯吡咯烷酮(PVP)进行混合,然后用滴管向称量瓶中滴加N,N-二甲基甲酰胺(DMF)及二氯甲烷(DCM),将称量瓶放置在磁力搅拌器上搅拌,并水浴加热,直至高分子聚合物材料和造孔剂完全溶解,得到混合物。

在一实施例中,所述有机溶剂包括N,N-二甲基甲酰胺和二氯甲烷,所述有机溶剂用于溶解所述高分子聚合物材料,以所述有机溶剂的总质量为100%计,所述N,N-二甲基甲酰胺的添加量为60%~80%,所述二氯甲烷的添加量为20%~40%。

优选地,所述N,N-二甲基甲酰胺的添加量为15~20mL,所述二氯甲烷的添加量为5~10mL,N,N-二甲基甲酰胺和二氯甲烷的添加量可根据高分子聚合物材料的量进行确定,需要确保所述高分子聚合物材料能够完全溶解。高分子聚合物材料的添加量为5~15g,造孔剂的添加量为0.1~0.3g。

在一实施例中,步骤S1中水浴加热的温度为30~40℃,时间为5~6h。

在一实施例中,步骤S2的具体操作为,向称量瓶中加入1~5g双三氟甲磺酰亚胺基锂和胍盐离子液体后,放置在磁力搅拌器上继续搅拌2h,获得乳白色的凝胶聚合物,通过控制搅拌过程中有机溶剂的添加量可改变凝胶浓度。

在一实施例中,所述载体为玻璃板,步骤S3中,将凝胶聚合物浇注在所述载体上,使用刮膜机刮膜,使其表面平整,刮膜机的刮刀与所述载体之间的距离为80~100μm,通过改变刮刀与所述载体之间的间距能够改变凝胶聚合物膜的厚度。

在一实施例中,步骤S4中的载体在真空干燥箱中的干燥温度为80~120℃,时间为1~2h。经过高温干燥,载体上平铺的聚合物膜中的有机溶剂挥发,留下孔隙,干燥成型后,得到表面上具有孔隙的凝胶电解质隔膜,孔隙有利于锂离子迁移,凝胶电解质隔膜的厚度为15~30μm。

本发明另一实施例提供一种锂离子电池,包括正极片、负极片以及隔膜,所述正极片和所述负极片之间隔有所述隔膜,所述隔膜为如前所述的凝胶电解质隔膜,或者所述隔膜为由如前所述的凝胶电解质隔膜的制备方法制备得到的凝胶电解质隔膜。本发明制备的含胍盐离子液体的凝胶电解质隔膜能够有效防止Mn

所述负极片包括负极活性材料和用于引出电流的负极集流体,所述负极活性材料覆盖于所述负极集流体上。

所述正极片为常规的锰酸锂正极片。

以下通过实施例对本发明进行进一步的说明。

实施例1

本实施例用于说明本发明公开的凝胶电解质隔膜及其制备方法。

以质量百分比计,凝胶电解质隔膜包括以下重量组分:71.43份的聚偏氟乙烯,2.14份的聚乙烯吡咯烷酮,21.43份的双三氟甲磺酰亚胺基锂以及5.0份的胍盐离子液体。所述胍盐离子液体中,X为Cl,R

凝胶电解质隔膜制备方法,包括以下步骤:

(1)向称量瓶中加入10.0g PVDF(聚偏氟乙烯)与0.30g PVP(聚乙烯吡咯烷酮),随后用滴管向称量瓶中滴加20ml DMF及5ml DCM作为溶剂,将称量瓶置于磁力搅拌器上搅拌,35℃水浴加热并搅拌6h;

(2)向步骤(1)中称量瓶从搅拌器上取下,并加入3g双三氟甲磺酰亚胺基锂及0.7g胍盐离子液体,再置于磁力搅拌器上搅拌2h,获得乳白色半透明凝胶聚合物;

(3)将步骤(2)中所得凝胶聚合物浇筑到干净玻璃板上,并使用刮膜机刮膜;

(4)步骤(3)中玻璃板置于真空干燥箱中100℃下干燥1.5h,即可获得一种含胍盐离子液体的凝胶电解质隔膜,隔膜厚度为16.3μm。

性能测试

1、SEM扫描电镜

将实施例1中制备得到的凝胶电解质隔膜进行SEM电镜测试,如图1、图2所示,从图中能够看出,隔膜表面分布孔隙,有利于锂离子在电池中的迁移。

2、隔膜的孔隙率

将实施例1制备的含胍盐离子液体的凝胶电解质隔膜浸渍至乙醇溶剂中,分别统计出隔膜浸渍前重量,浸渍后重量,乙醇溶剂密度及浸渍隔膜的几何容积。

孔隙率的公式为:孔隙率(%)=(隔膜浸渍后质量-隔膜浸渍前质量)÷(乙醇密度*隔膜几何容积)×100。

通过上述公式可计算得到,实施例1制备的含胍盐离子液体凝胶电解质隔膜的孔隙率为43%。

3、交流阻抗图

图3为实施例1制备的含胍盐离子液体的凝胶电解质隔膜的交流阻抗图,通过交流阻抗能够计算出实施例1制备得到的隔膜电导率为5.2×10

4、电化学稳定窗口

图4为实施例1制备的含胍盐离子液体的凝胶电解质隔膜的电化学稳定窗口图,从图4中可以看出,隔膜的阳极稳定在5.5V,阴极稳定在1V,因此,实施例1制备得到的电解质隔膜的稳定窗口大约为4.5V。

5、热稳定性

图5为本实施例制备的含胍盐离子液体的凝胶电解质隔膜的热重曲线图,从图中可以看出,电解质隔膜在400℃之前分解率不到10%,在100℃之前的分解量极小,锂离子在实际使用过程中,电池内部温度一般不会超过100℃,因此,可以判定实施例1制备的电解质隔膜在锂离子电池的使用过程中,具有极好的热稳定性。

6、Mn溶出量

将实施例1制备的含胍盐离子液体的凝胶电解质隔膜,组装为正极材料为锰酸锂的扣式电池,将其放置25℃下,在4.3V条件下浮充,图6为制备的隔膜组装锰酸锂扣电的电流浮充图,只有出现离子溶出,才会产生电流,从图中可以看出,浮充250h左右开始起峰,其0-300h积分面积A为0.22,积分面积越大即对应电量越多,代表溶出的Mn离子越多,通过电流和离子溶出量之间关系估算出Mn溶解的物质的量a。离子溶出量的计算公式为:

Mn离子溶出量=58.9332*a/A,其中,a为Mn离子的物质的量,A为积分面积。根据公式可以计算出积分面积为0.22时,Mn溶出量约为0.17ppm,Mn溶出量很小,可见,含胍盐离子液体的凝胶电解质隔膜能够抑制Mn离子溶出。

7、放电容量

测试由含胍盐离子液体的凝胶电解质隔膜组装得到的扣式电池的放电容量,测试温度为60℃,测试电压范围为3-4.3V,测试倍率为1C,如图7所示。

容量保持率=第N周放电容量/首次充电容量。

经测试,扣电的首次充电容量为112.4mAh/g,首次放电容量为109.4mAh/g,首次库伦效率为97.3%,经过50周循环后,第51周放电容量为88.9mAh/g,51周的容量保持率为79.1%,循环性能良好。

实施例2

以质量百分比计,凝胶电解质隔膜包括以下重量组分:68.44份的聚偏氟乙烯,1.03份的聚乙烯吡咯烷酮,20.53份的双三氟甲磺酰亚胺基锂以及10份的胍盐离子液体。所述胍盐离子液体中,X为BF

凝胶电解质隔膜的制备方法,包括以下步骤:

(1)向称量瓶中加入10.0g PVDF(聚偏氟乙烯)与0.15g PVP(聚乙烯吡咯烷酮),随后用滴管向称量瓶中滴加17ml DMF及8ml DCM作为溶剂,将称量瓶置于磁力搅拌器上搅拌,40℃水浴加热并搅拌5h;

(2)将步骤(1)中称量瓶从搅拌器上取下,并加入3g双三氟甲磺酰亚胺基锂及1.46g胍盐离子液体,再置于磁力搅拌器上搅拌2h,获得乳白色半透明凝胶聚合物;

(3)将步骤(2)中所得凝胶聚合物浇筑到干净玻璃板上,并使用刮膜机刮膜;

(4)步骤(3)中玻璃板置于真空干燥箱中85℃下干燥2h,获得一种含胍盐离子液体的凝胶电解质隔膜,隔膜厚度为19.5μm。

将实施例2制备的含胍盐离子液体凝胶电解质隔膜,组装为正极材料锰酸锂的扣式电池,将其放置25℃下,在4.3V条件下浮充,图10为实施例2制备的隔膜组装锰酸锂扣电的电流浮充图,出现离子溶出时,才会产生电流,从图中可以看出,浮充210h左右起峰,其0-300h积分面积A为0.27,估算出Mn溶解的物质的量a,根据离子溶出量的计算公式:58.9332*a/A,可以计算出,积分面积为0.27时,Mn溶出量约为0.21ppm,含胍盐离子液体的凝胶电解质隔膜能够抑制Mn离子溶出。

实施例3

以质量百分比计,凝胶电解质隔膜包括以下重量组分:69.98份的聚偏氟乙烯,1.54份的聚乙烯吡咯烷酮,20.99份的双三氟甲磺酰亚胺基锂和7.5份的胍盐离子液体。所述胍盐离子液体中,X为PF

凝胶电解质隔膜的制备方法,包括以下步骤:

(1)向称量瓶中加入10.0g PVDF(聚偏氟乙烯)与0.22g PVP(聚乙烯吡咯烷酮),随后用滴管向称量瓶中滴加15ml DMF及10ml DCM作为溶剂,将称量瓶置于磁力搅拌器上搅拌,40℃水浴加热并搅拌5.5h;

(2)将步骤(1)中称量瓶从搅拌器上取下,并加入3g双三氟甲磺酰亚胺基锂及1.07g胍盐离子液体,再置于磁力搅拌器上搅拌2h,获得乳白色半透明凝胶聚合物;

(3)将步骤(2)中所得凝胶聚合物浇筑到干净玻璃板上,并使用刮膜机刮膜;

(4)将步骤(3)中玻璃板置于真空干燥箱中115℃下干燥1h,获得一种含胍盐离子液体的凝胶电解质隔膜,隔膜厚度为23.7μm。

将实施例3制备的含胍盐离子液体凝胶电解质隔膜,组装为正极材料锰酸锂的扣式电池,将其放置25℃下,在4.3V条件下浮充,图11为实施例3制备的隔膜组装锰酸锂扣电的电流浮充图,出现离子溶出时,才会产生电流,可以看出,浮充190h左右起峰,其0-300h积分面积A为0.30,积分面积越大即对应电量越多,估算出Mn溶解的物质的量a,根据离子溶出量的计算公式:58.9332*a/A,可以计算出,积分面积为0.30时,Mn溶出量约为0.24ppm,含胍盐离子液体的凝胶电解质隔膜能够抑制Mn离子溶出。

对比例1

与实施例1中基本相同,不同之处在于:对比例1中不含有胍盐离子液体。

隔膜的制备方法,包括以下步骤:

(1)向称量瓶中加入10.0g PVDF(聚偏氟乙烯)与0.30g PVP(聚乙烯吡咯烷酮),3g双三氟甲磺酰亚胺基锂,随后用滴管向称量瓶中滴加20ml DMF及5ml DCM作为溶剂,将称量瓶置于磁力搅拌器上搅拌,35℃水浴加热并搅拌6h,获得乳白色半透明凝胶聚合物;

(2)将步骤(1)中所得凝胶聚合物浇筑到干净玻璃板上,并使用刮膜机刮膜;

(3)步骤(2)中玻璃板置于真空干燥箱中100℃下干燥1.5h,获得一种不含胍盐离子液体得凝胶电解质隔膜,隔膜厚度为17.4μm。

将对比例1制备的不含胍盐离子液体凝胶电解质隔膜,组装为正极材料锰酸锂的扣式电池,将其放置25℃下,在4.3V条件下浮充,图8为对比例1制备的隔膜组装锰酸锂扣电的电流浮充图,出现离子溶出时,才会产生电流,从图中可以看出,浮充95h及260h左右分别起峰,其0-300h积分面积A为1.76,积分面积越大即对应电量越多,估算出Mn溶解的物质的量a,根据离子溶出量的计算公式:58.9332*a/A,可以计算出,积分面积A为1.76时,Mn溶出量约为1.38ppm。

通过实施例1与对比例1对比可以发现,添加胍盐离子液体的凝胶聚合物电解质隔膜,组装电池后,Mn溶出造成的电流影响相对较小,计算出溶解的Mn离子,溶解量一般在0.3ppm以下;而未添加胍盐离子液体制得的凝胶聚合物电解质隔膜,组装电池后,Mn溶出造成的电流影响相对较大,计算出溶解的Mn离子,溶解量一般在超过1ppm;因此,可以得出结论,隔膜中添加胍盐离子液体,对电池中锰酸锂材料溶解出的Mn离子有一定吸收效果。

图12是本发明实施例1与对比例1制备所得隔膜组装锰酸锂扣电,分别充电至100%SOC,60℃静置24h后电解液中Mn含量ICP(原子发射光谱)测试结果图。从图中可以看出,添加胍盐离子液体制备的隔膜,其组装电池后,电解液中Mn含量为1.6ppm左右,未添加胍盐离子液体制备的隔膜,其组装电池后,电解液中Mn含量为35.3ppm左右。因此,可以得出结论,隔膜中添加胍盐离子液体,对锰酸锂材料溶解到电解液中的Mn离子有一定吸收效果。

对对比例1中制备得到的扣电进行放电容量测试,图9是本发明实施例1制备所得隔膜组装锰酸锂的扣电放电容量与对比例1中同配方无离子液体隔膜组装锰酸锂的扣电放电容量对比图,测试温度为60℃,测试电压范围为3-4.3V;测试测试倍率为1C。

从图9中可以看出球形四氧化三锰制备的锰酸锂正极材料,在相同条件下,对比例1中扣电第51周容量保持率为72.1%,容量保持率相比实施例1中组装扣电的容量保持率较低,其主要原因在于实施例1中的凝胶电解质隔膜中含有胍盐离子液体,可以吸收一定Mn

本发明的含胍盐离子液体凝胶电解质隔膜,其富含孔径,有利于锂离子在电池中迁移,添加的离子液体对Mn离子有一定吸收作用,能够有效抑制由于锰溶出而造成电池容量损失的问题。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种凝胶电解质隔膜及其制备方法和锂离子电池

- 一种锂离子电池聚合物凝胶电解质隔膜的制备方法