一种换热器缺陷智能检测设备及其使用方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及换热器检测技术领域,具体涉及一种换热器外观缺陷智能检测设备。

背景技术

换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足工艺条件的需要,同时也是提高能源利用率的主要设备之一。

目前,换热器需要对每一个管道进行缺陷检测,确定换热器缺陷位置以及缺陷种类等相关信息,但是现有技术中,换热器缺陷检测一般都是通过人工进行检测,人工检测方式不仅费时费力,而且检测效率与检测准确率较低。

发明内容

针对人工检测换热器缺陷费时费力,检测效率与检测准确率较低的技术问题,本发明提供一种换热器缺陷智能检测设备,实现对换热器的自动化缺陷检测,检测方式省时省力,检测效率与检测的准确度大大提升。

为解决上述问题,本发明提供的技术方案为:本发明提供一种换热器外观缺陷智能检测设备,包括设备主机、图像采集设备、图像分析设备和电源,所述图像采集设备、所述图像分析设备和所述设备主机之间通过导线电连接,所述电源用于给整个检测设备供电,所述图像采集设备包括机器人、2D视觉检测设备、3D视觉检测设备和环形无影光源设备,所述2D视觉检测设备、3D视觉检测设备和环形无影光源设备均设置在机器人的机械臂上,所述图像分析设备包括感图AI服务器。

于本发明一实施例中,所述机器人包括机器人底座和六轴机械臂,所述六轴机械臂和所述设备主机均安装在所述机器人底座上,所述机器人底座下设置底座滚轮,所述机器人底座上设置底座移动把手,所述六轴机械臂上设置工装总支架。

于本发明一实施例中,所述2D视觉检测设备包括2D相机、相机支架和相机支架连杆,所述2D相机固定在所述相机支架一端,所述相机支架连杆固定在所述相机支架另一端,所述相机支架与所述工装总支架通过所述支架连杆连接;所述3D视觉检测设备包括3D相机和3D相机支架,所述3D相机支架一端与所述3D相机连接,另一端与所述工装总支架连接。

于本发明一实施例中,所述2D相机、相机支架和支架连杆设置四组,分别是右侧外壁相机、右侧相机支架和右侧相机支架连杆,左侧外壁相机、左侧相机支架和左侧相机支架连杆,上侧外壁相机、上侧相机支架和上侧相机支架连杆,内壁相机、内壁相机支架和内壁相机支架连杆。

于本发明一实施例中,所述支架连杆与所述工装总支架之间的前后距离均可调节50mm,所述右侧相机支架连杆与所述左侧相机支架连杆与所述工装总支架之间的水平连接角度左右可调15°,所述上侧外壁相机支架连杆与所述工装总支架之间的水平连接角度上下可调15°,所述内壁相机支架连杆与总支架垂直90°。

于本发明一实施例中,所述环形无影光源设备相对所述2D相机设置四个,分别设置在2D相机的镜头前方,所述环形无影光源设备提供无影环形光源,用于使换热器能够清晰展现缺陷图像特征。

于本发明一实施例中,所述设备主机还包括主控系统和显示器,所述主控系统与所述显示器电性连接,所述主控系统用于控制所述图像采集设备和图像分析设备的运行,所述显示器用于整个检测设备的信息显示。

于本发明一实施例中,所述主控系统包括机器人控制系统,所述机器人控制系统可以控制机器人的3D测距功能,所述机器人控制系统还包括机器人示教器,所述机器人示教器可以调整机器人运动速度。

于本发明一实施例中,所述感图AI服务器设置在设备主机中,与所述主控系统和所述显示器电性连接。

本发明提供一种换热器外观缺陷智能检测设备的使用方法,包括以下步骤:

步骤1:检测设备通过工业叉车,移动到指定位置,并对检测设备进行微调,校准换热器与检测设备的相对位置,位置调整好后,接通电源,启动工业机器人及AI感图服务器,在主机设备的显示器中打开机器人控制系统,开启机器人3D测距功能,再调整机器人与换热器之间的相对位置,使3D相机激光线与机器人控制系统上的红线重合,机器人与换热器的距离、角度及中心位置调整完毕;

步骤2:3D测距完成后,机器人复位,调节机器人示教器,调整机器人运动速度,将3D路径规划速度保持为5%,在主机设备的显示器中打开感图AI服务器,选择对应换热器的相关参数,点击确认,机器人开始自动路径规划,3D相机自动从换热器最左侧扫描到最右侧,当换热器扫描完成时,机器人自动回到原点位置,3D相机自动生成所有管头位置坐标点,并在显示器中显示扫描换热器完成后的全景图;

步骤3、在生成换热器全景图的同时,3D相机发送换热器管头坐标点给主控系统,2D相机开始实时拍摄图片,当2D相机拍摄完一组端面、内壁、外壁的图片,感图AI服务器开始实时识别管头缺陷,2D相机采集数据完成后,机器人自动回到原点位置;

步骤4、根据感图AI服务器上识别的缺陷,在换热器中找到对应的管头进行确认,确认结果正确,进行人工修复管头缺陷。

本发明提供一种换热器缺陷智能检测设备,与现有技术相比,具备以下有益效果:

本发明,通过六轴机器人、2D视觉检测设备、3D视觉检测设备与AI服务器等设备之间的相互配合,实现对换热器管头的自动化缺陷检测,能够有效的确认换热器管头缺陷位置以及缺陷种类等相关信息,检测方式省时省力,检测效率与检测的准确度大大提升。

附图说明

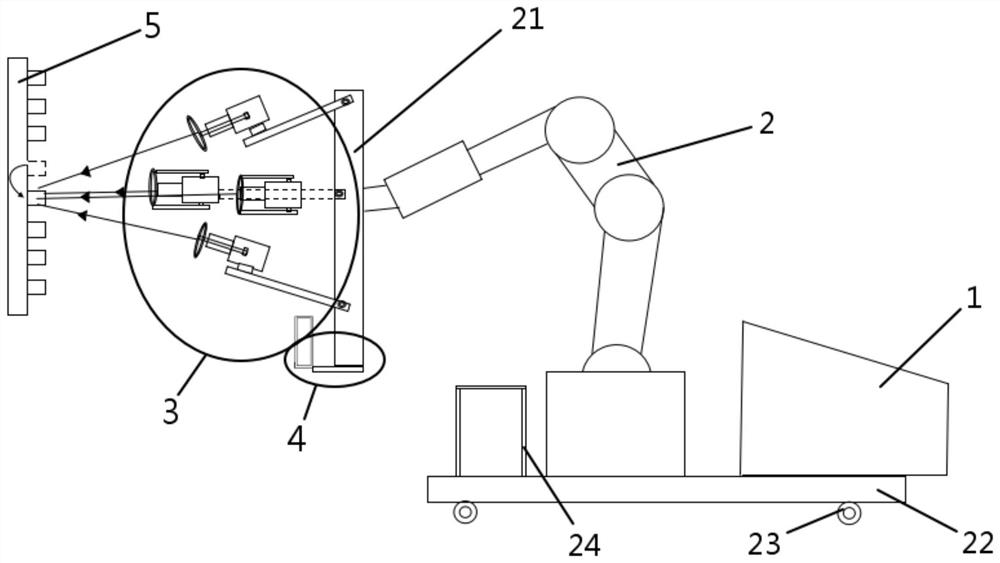

图1为本发明实施例提出的一种换热器外观缺陷智能检测设备的总结构图;

图2为本发明实施例提出的一种换热器外观缺陷智能检测设备的2D视觉检测设备与3D视觉检测设备结构放大示意图;

图3为本发明流程示意图。

示意图中的标号说明:

1、设备主机;2、机器人;3、2D视觉检测设备;4、3D视觉检测设备;5、换热器管头;6、环形无影光源设备;21、工装总支架;22、机器人底座;23、底座滚轮;24、底座移动把手;31、右侧外壁相机;32、右侧相机支架;33、右侧相机支架连杆;34、左侧外壁相机;35、左侧相机支架;36、左侧相机支架连杆;37、上侧外壁相机;38、上侧相机支架;39、上侧相机支架连杆;40、内壁相机;41、内壁相机支架;42、内壁相机支架连杆;43、3D相机;44、3D相机支架。

具体实施方式

下面结合各附图,通过具体实施例,对本发明进行详细、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种换热器外观缺陷智能检测设备,包括设备主机1、图像采集设备、图像分析设备和电源,所述图像采集设备、所述图像分析设备和所述设备主机1之间通过导线电连接,所述电源用于给整个检测设备供电,所述图像采集设备包括机器人2、2D视觉检测设备3、3D视觉检测设备4和环形无影光源设备6,所述2D视觉检测设备3、3D视觉检测设备和4环形无影光源设备6均设置在机器人2的机械臂上,所述2D视觉检测设备3用于拍摄实时图片,所述3D视觉检测设备4用于扫描换热器管头5,自动生成所有管头位置的坐标点,并在AI检测系统显示全景图,所述图像分析设备包括感图AI服务器,感图AI服务器用于识别2D视觉检测设备3拍摄的换热器端面、内壁和外壁的实时图片,找出换热器管头5的缺陷。

所述机器人2包括机器人底座22和六轴机械臂,所述六轴机械臂和所述设备主机1均安装在所述机器人底座22上,所述机器人底座22下设置底座滚轮23,底座滚轮23的设置使得机器人底座22与地面之间留有间隙,可以方便工业叉车插入,也可以便于机器人2的位置微调,所述机器人底座22上设置底座移动把手24,可以配合底座滚轮23对机器人2的位置微调,所述六轴机械臂上设置工装总支架21,六轴机械臂和设备主机1均安装在机器人底座22上可以方便检测设备的整体运输和移动,在需要移动时可以用工业叉车叉住机器人底座22移动,用工业叉车移动到指定位置后,可通过移动把手24和底座滚轮23对六轴机械臂的位置进行微调。

所述2D视觉检测设备3包括2D相机、相机支架和相机支架连杆,所述2D相机固定在所述相机支架一端,所述相机支架连杆固定在所述相机支架另一端,所述相机支架与所述工装总支架21通过所述支架连杆连接,2D相机通过相机支架和相机支架连杆安装在六轴机械臂上;所述3D视觉检测设备4包括3D相机43和3D相机支架44,所述3D相机支架44一端与所述3D相机43连接,另一端与所述工装总支架21连接。

所述2D相机、相机支架和支架连杆设置四组,分别是右侧外壁相机31、右侧相机支架32和右侧相机支架连杆33,左侧外壁相机34、左侧相机支架35和左侧相机支架连杆36,上侧外壁相机37、上侧相机支架38和上侧相机支架连杆39,内壁相机40、内壁相机支架41和内壁相机支架连杆42,所述2D相机、相机支架和支架连杆设置四组,可以同时拍摄换热器端面、内壁和外壁的实时图片,不需要间接拍摄,大大增加了检测效率。

所述支架连杆与所述工装总支架之间的前后距离均可调节50mm,检测设备应用于不同场景时,可对所述支架连杆与所述工装总支架之间的前后距离进行调节;所述右侧相机支架连杆33与所述左侧相机支架连杆36与所述工装总支架21之间的水平连接角度左右可调15°,所述上侧相机支架连杆39与所述工装总支架21之间的水平连接角度上下可调15°,所述内壁相机支架连杆与总支架垂直90°,检测设备应用于不同场景时,可对相机支架连杆与所述工装总支架21之间的水平连接角度进行相关和相应的调节。

所述环形无影光源设备6相对所述2D相机设置四个,分别设置在2D相机的镜头前方,所述环形无影光源设备6提供无影环形光源,用于使换热器能够清晰展现缺陷图像特征。

所述设备主机1还包括主控系统和显示器,所述主控系统与所述显示器电性连接,所述主控系统用于控制所述图像采集设备和图像分析设备的运行,所述显示器用于整个检测设备的信息显示。

所述主控系统包括机器人控制系统,所述机器人控制系统可以控制机器人的3D测距功能,所述机器人控制系统还包括机器人示教器,所述机器人示教器可以调整机器人运动速度。

所述主控系统还包括2D视觉检测设备控制系统和3D视觉检测设备控制系统,所述2D视觉检测设备控制系统可以控制2D视觉检测设备的拍摄功能,所述3D视觉检测设备控制系统可以控制3D视觉检测设备的扫描功能。

所述感图AI服务器设置在设备主机中,与所述主控系统和所述显示器电性连接,所述主控系统可以控制感图AI服务器识别2D相机采集的换热器管头图像数据。

本发明的使用过程如下:

步骤1、移动和校准:检测设备通过工业叉车,移动指定位置后,叉车缓慢放下,以免机器人受到较多震动,造成零点丢失,检测设备落地后,通过推动机器人底座把手,对检测设备进行前后左右微调,校准换热器与检测设备的相对位置。位置调整好后,接通电源,启动工业机器人及AI感图服务器,在主机设备的显示器中打开机器人控制系统,开启机器人3D测距功能,3D相机发出激光线,同时机器人的第6轴逆时针旋转90°,使得3D相机激光线与换热器保持垂直状态,之后通过拉动机器人底座把手,调整机器人与换热器之间的相对位置,使3D相机激光线与机器人控制系统上的红线重合,机器人与换热器距离及角度,中心位置等调整完毕。

步骤2、路径规划:当3D测距完成后,机器人2复位。通过调节机器人示教器,调整机器人2运动速度,其中3D路径规划速度须保持为5%;在主机设备1的显示器中打开感图AI服务器,选择对应换热器的相关参数,点击确认,机器人2开始自动路径规划。3D相机43自动从换热器最左侧扫描到最右侧当换热器面积过大时,可分为上、中、下分批次扫描。当换热器扫描完成时,机器人2自动回到原点位置。3D相机43自动生成所有管头位置坐标点,并在显示器中显示扫描换热器完成后的全景图。

步骤3、图像采集和识别

在生成换热器全景图的同时,3D相机43发送换热器管头5坐标点给机器人控制系统,2D相机开始实时拍摄图片。当2D相机拍摄完一组端面、内壁、外壁的图片,感图AI服务器开始实时识别管头缺陷。2D相机采集数据完成后,机器人自动回到原点位置。

步骤4、人工修复缺陷

根据感图AI服务器上识别的缺陷,在换热器中找到对应的管头进行确认。确认结果正确,进行人工的修复管头缺陷。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种换热器缺陷智能检测设备及其使用方法

- 一种自动收存式轴承表面缺陷检测设备及使用方法