一种5G手机复合材料加工工艺

文献发布时间:2023-06-19 10:36:57

技术领域

本发明属于材料加工技术领域,尤其是涉及一种5G手机复合材料加工工艺。

背景技术

随着科技的快速发展,钛合金框架结构5G手机引领着当前市场的潮流,作为具有与钛合金同样轻质特性的钛金属应用到5G手机也是一种趋势。由于钛合金比钛合金硬度高,更耐腐蚀,因此钛合金未来应用于5G手机中前景更广泛。而现在金属5G手机的加工过程都是通过CNC减材加工或者高温铸造等工艺,工序多杂,金属材料利用率底,对于复杂的结构件必须经过很多道工序加工才能完成,无形中增加了产品的成本和降低了产品的良率。而3D打印技术是一种逐层添加材料的增材制作过程,其材料利用率高,自动化程度高,对于外形复杂的零件具有很强的加工能力,在工业制作中应用也越来越流行;现有的3D打印机存在着一些明显的缺陷,首先是现有的3D打印机多采用,左右铰链式舱门,这种舱门可以达到较高的气密性,但是,舱门在打开后,难以将整个操作口暴露出来,对操作员的双手操作会造成阻碍和干扰,实际使用非常不方便;其次,现有3D打印机在打印过程中,打印零件通过烧结粘附在托盘上,但由于托盘的表面比较平整,在打印过程中,零件的固定相对比较不牢靠,随着粉末的堆积和流动,会对零件的摆放位置产生一定影响,造成尺寸偏差,严重的还会使整个零件报废;再者,零件在打印完成后,会被埋设在金属粉末中,需要将整个打印池打开,取出零件,十分不方便,同时,也为粉末的二次回收造成了困难。

发明内容

本发明为了克服现有技术的不足,提供一种高精度、安全性高的5G手机复合材料加工工艺。

为了实现上述目的,本发明采用以下技术方案:一种5G手机复合材料加工工艺,包括以下步骤:

步骤1:通过3D打印机制成钛合金中框;

步骤2:通过注塑成型,在所述钛合金中框上一体成型塑胶结构件;

步骤1包括:使用钛合金粉末进行3D激光立体打印形成钛合金中框坯体,接着将所述钛合金中框坯体放入真空烧结炉中真空退火,制得所述钛合金中框;其中,将钛合金TC4混合金属粉装入筛粉机中,去除粒径50μm以上的金属粉颗粒,然后将筛出的金属粉放入3D打印机内,充入氩气惰性气体,将打印机内的氧含量降低到1.5%以下,开启3D打印机,在氩气保护下激光打印成型钛合金中框坯体,接着将钛合金中框坯体放入真空烧结炉中真空退火1~2h,温度为500℃~600℃,最终得到所述钛合金中框;

其中,步骤1中的3D打印机包括防护箱、设于所述防护箱的激光工作仓、设于所述激光工作仓的操作口、滑动连接于所述操作口的密封舱门、设于所述密封舱门的安全开关、设于所述激光工作仓下部的升降仓、滑动连接于所述升降仓的升降固定装置、连接所述升降仓的粉料循环系统、设于所述升降仓下方的驱动仓和设于所述激光工作仓的铺粉机构;

本发明的5G手机框架整个钛合金中框结构是使用3D打印方法的3D打印成型出来,再注塑成型塑胶结构件,不仅结构可靠,强度高,而且不需要CNC加工复杂的功能结构槽,工序简单,自动化程度高,不产生多余的金属废料,材料使用率高,而且可以使用与传统工艺制备的框架一样的后加工工序。

本发明充分利用了3D打印增材制造的优势,对外形复杂的零件具有很强的加工能力,尤其针对5G手机中框结构复杂,需求的功能结构比较多的情况,本发明使用钛合金粉末通过3D打印一体成型钛合金中框,不仅减少了CNC加工功能结构的工序,降低了加工成本,而且不产生多余的金属废料,材料使用率高,后加工工序与传统工艺制备的中框一样不受影响,也能获得优异的外观效果;本发明中使用的3D打印机设置了升降固定装置,可最大程度上保证零件在打印过程中的稳定性,提高零件的尺寸精度,打印出的5G手机中框质量更高,省去了后续的加工操作,节约了加工成本。

所述密封舱门包括滑动连接于所述操作口的透明舱门、套设于所述透明舱门的密封胶条、设于所述透明舱门的第一弧形滑道、设于所述操作口的第二弧形滑道、固定连接于所述防护箱的静音滑轨、设于所述第一弧形滑道的缺口、可转动连接于所述缺口的第一滑块、固定连接于所述透明舱门的第二滑块、设于所述防护箱的限位滑轨、设于所述限位滑轨的第一限位孔、设于所述限位孔的第一限位弹簧、滑动连接于所述第一限位孔的第一限位销、设于所述第一限位销的第一挤压斜面、设于所述限位轨道的竖轨道、固定连接于所述竖轨道的横轨道和固定连接于所述透明舱门的把手;所述第一滑块滑动连接于所述静音轨道;所述第二滑块滑动连接于所述限位轨道;再进行打开操作时,操作员手持打手将透明舱门向上推,第二滑块沿着横轨道的末端向外滑动,同时第一滑块在静音轨道中滑动,透明舱门开始向外运动,进而,第二滑块进入竖轨道,第一滑块沿着静音轨道上升,透明舱门开始向上运动,直至操作口全部露出;当进行关闭操作时,手持把手将透明舱门向下拉,透明舱门沿着竖轨道向下运动,直至透明舱门的下部与操作口下部接触,透明舱门开始向操作口内部运动,在第一限位弹簧的作用下,第一限位销从第一限位孔中弹出,第二滑块挤压第一挤压斜面,第一限位销推回第一限位孔中,之后,透明舱门与操作口扣合,第二滑块到达第一横轨道末端,第一限位销从第一限位孔中弹出,实现对舱门的锁定;从上往下的开门方式,在打开时,可以完全将操作口露出,极大的提升操作员的操作空间,方便了操作员对于激光工作仓的操作;同时,在关闭时,第一弧形滑道和第二弧形滑道能够完美扣合,配合密封条可以达到很好的密闭作用,避免了外界空气进入激光工作仓,保证了激光工作仓内的气体成分稳定,避免打印过程中出现氧化、缩孔等缺陷;第一限位销能够在关闭舱门时实现锁定,提高了装置的安全系数。

所述安全开关包括设于所述竖轨道末端的第二限位孔、设于所述第二限位孔的第二限位弹簧、滑动连接于所述第二限位孔的第二限位销、设于所述防护箱的限位仓、滑动连接于所述限位仓的限位齿条、设于所述第一限位销的第一回弹缺口、设于所述第二限位销的第二挤压斜面、设于所述第二限位销的第二回弹缺口、设于所述限位齿条的第一限位块、设于所述限位齿条的第二限位块、连通所述纤维厂的调节孔、固定连接于所述调节孔左侧的固定座、可转动连接于所述固定座的调节齿轮和固定连接于所述调节齿轮的安全手柄;当透明舱门处于关闭状态时,第一限位销在第一限位弹簧的作用下,将透明舱门锁定在横轨道的末端,此时,透明舱门是打不开的,需要打开时,需将安全手柄向上扳起,安全手柄带动调节齿轮旋转,在调节齿条与调节齿轮的啮合作用下,调节齿条向下运动,第一限位块与第一回弹缺口重合,带动第一限位销后退,直至第一限位销推回第一限位孔中,同时,第二限位块从第二回弹缺口中脱离,第二限位销从第二限位孔中弹出,第一限位销对第二滑块的锁定作用消失,操作员可将透明舱门沿着静音轨道向上滑动,打开舱门,当第二滑块滑动到竖轨道末端时,接触到第二限位滑块,并开始挤压第二挤压斜面,第二限位销推回第二限位孔中后,第二滑块到达竖轨道末端,在第二限位弹簧的作用下,第二限位销弹出,将透明舱门锁定在最上方位置,关闭舱门时,将安全手柄向下扳动,第二限位销回弹到第二限位孔,第一限位销弹出;设立了双动式安全开关,实现上下位置的联动锁定,打开舱门时,可以将透明舱门固定在最上方的位置,避免舱门意外滑落,将操作员砸伤,保障了操作员的人身安全;关闭时,可将舱门锁定,避免操作失误将舱门开启,提高了装置的安全系数。

所述升降固定装置包括滑动连接于所述升降仓的升降板、滑动连接于所述升降板的固定板、设于所述固定板的固定孔、设于所述固定板上的蜂窝孔、固定连接于所述升降板的升降柱、固定连接于所述驱动仓的工作电机、套设于所述工作电机输出轴的输出同步带、可转动安装于所述驱动仓的若干输出齿轮、滑动连接于所述输出齿轮的精密螺纹杆、设于所述驱动仓下方的二级驱动孔和设于所述二级驱动孔的反向弹簧;所述输出同步带与所述输出齿轮相啮合;所述精密螺纹杆与所述升降柱螺纹连接;在开始打印时,工作电机转动,带动输出同步带转动,输出同步带带动精密螺纹杆转动,在螺纹的啮合作用下,升降板带动固定板开始进行阶段式下降,当铺粉机构将第一层粉末铺好时,会将蜂窝孔埋没,之后进行零件支座(一般的3D打印都会在底部先打印一定厚度作为支座,后期加工拆除)的激光烧结,烧结凝固的片层会与蜂窝孔相互嵌套,经过几次铺粉烧结之后,新铺的粉末完全覆盖在蜂窝孔上部,开始打印零件的第一片层,之后,随着打印的进行,升降板带动固定板逐渐下降至升降仓底部,完成打印;当升降柱下降至升降仓底部时,升降柱无法再继续下降,当工作电机继续带动输出同步带转动时,反向弹簧开始拉伸,精密螺杆开始沿着升降柱上升,直至精密螺纹杆上部将固定板与升降板脱离,之后,随着,输出齿轮的旋转,固定板带动打印完成的零件被精密螺杆推送至升降仓的上部,其余粉末则从蜂窝孔中落下,与升降板一同留在升降仓底部;在升降板的基础上增加了设有蜂窝孔的固定板,一方面,可以将固定板上的蜂窝孔可在打印初期与支座形成嵌套结构,极大地提升了零件在随着升降板下移过程中的稳定性,不会由于粉末的流动挤压造成零件位置的偏移,从而大大提高了打印的精度,提高了产品的合格率和质量;同时,根据研究结果显示,蜂窝状结构对光线具有一定的散射作用,可在进行初期支座打印的时候,对激光进行散射,使激光的能量尽快的进行相对均匀的传导,进而使零件的冷却均匀,可以避免由于冷却不均匀造成的翘曲现象的发生;进一步地,在打印完成后,固定板可以将零件自动从升降仓中托起,而降粉末留在底部免去了人工取件的繁琐步骤,提高了效率。

所述粉料循环系统包括连通所述升降仓的回收仓、设于所述回收仓上部的储粉仓、设于所述激光工作仓的出粉仓、连通所述储粉仓与所述出粉仓的补料孔、滑动连接于所述出粉仓的推料板、设于所述驱动仓的附属仓、连接所述出料仓与所述附属仓的联通仓、固定连接于所述推料板且滑动连接于所述联通仓的推料杆、可转动连接于所述推料杆的顶起螺杆、固定连接于所述顶起螺杆的顶起齿轮、套设于所述顶起齿轮与所述工作电机的提料皮带、连通所述回收仓与所述出料仓的循环孔、可转动连接于所述循环孔的循环螺杆、固定连接于所述激光工作仓的电动推杆、固定连接于所述固定推杆的铺粉板和设于所述回收仓的自动门;所述自动门内设有弹簧;所述精密螺纹杆与所述顶起螺杆的螺纹旋向相反;所述循环螺杆有伺服电机驱动;当工作电机开始转动时,同时带动顶起齿轮和输出齿轮同时旋转,由于顶起螺杆与精密螺纹杆的螺纹螺向相反,在螺纹的作用下,升降柱带动升降版阶段式下降,推料板和推料板阶段式上升,并将出粉仓中的粉料从出粉仓上部推出,再由铺粉板将粉末均匀地涂覆在固定板上,经过烧结成型;在打印过程中,升降板带动固定板逐渐下降,升降板下边缘挤压自自动门的挡边,挡边被带动下降,回收仓与升降仓连通,位于升降仓的多余粉末会进入回收仓进行储存备用,当升降板上升时,自动门自动关闭,避免了粉末堆积在升降板下方,对升降板的运动造成影响;等到下一次打印工作时,新粉从储料仓通过补料孔进入出料仓,循环螺杆转动,将位于回收仓的粉末通过循环仓进入出料仓,实现循环利用;设立了粉末的循环利用,提高了材料的利用率,可以通过调节伺服电机来调节循环螺杆的转速,进而控制回收粉末在出料仓内的百分占比,便于把控打印质量,减少由于回收粉末过量导致的产品瑕疵;推料板和升降板同步运动,同步性好,工作稳定。

综上所述,本发明具有以下优点:本发明充分利用了3D打印增材制造的优势,对外形复杂的零件具有很强的加工能力,尤其针对5G手机中框结构复杂,需求的功能结构比较多的情况,本发明使用钛合金粉末通过3D打印一体成型钛合金中框,不仅减少了CNC加工功能结构的工序,降低了加工成本,而且不产生多余的金属废料,材料使用率高,后加工工序与传统工艺制备的中框一样不受影响,也能获得优异的外观效果;本发明中使用的3D打印机设置了升降固定装置,可最大程度上保证零件在打印过程中的稳定性,提高零件的尺寸精度,打印出的5G手机中框质量更高,省去了后续的加工操作,节约了加工成本;上下式密封仓可以保证操作空间的最大化,安全开关减少了安全事故的发生;粉末回收节约了成本,提高了粉末的利用率。

附图说明

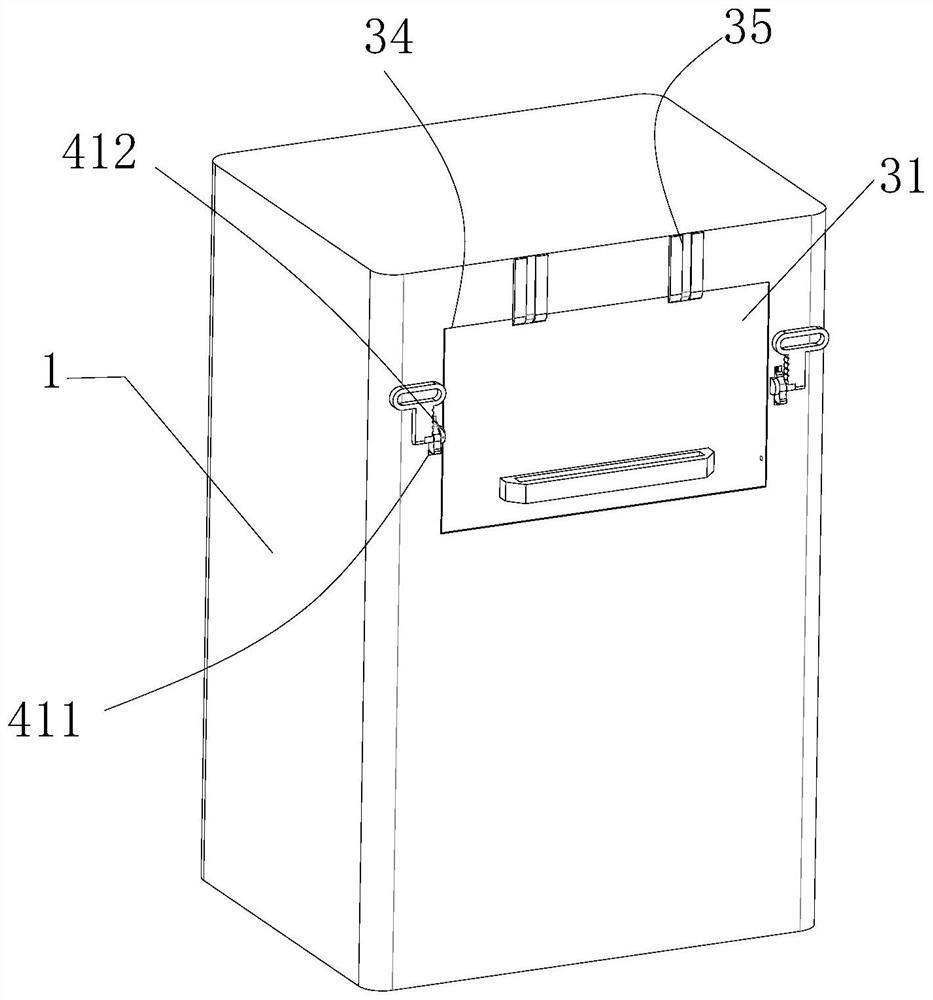

图1为本发明的结构示意图。

图2为本发明的正视图一。

图3为图2沿A-A剖开的剖视立体图

图4为图2沿B-B剖开的剖视图。

图5为本发明的正视图二。

图6为图5沿C-C剖开的剖视立体图。

图7为图6中A处的放大图。

图8为本发明中第一限位销的立体图。

图9为本发明中第二限位销的立体图。

图10为本发明中密封舱门的立体图。

图11为本发明中固定板的结构示意图。

具体实施方式

实施例1

一种5G手机复合材料加工工艺,其特征在于:包括以下步骤:

步骤1:通过3D打印机制成钛合金中框;

步骤2:通过注塑成型,在所述钛合金中框上一体成型塑胶结构件;

步骤1包括:使用钛合金粉末进行3D激光立体打印形成钛合金中框坯体,接着将所述钛合金中框坯体放入真空烧结炉中真空退火,制得所述钛合金中框;其中,将钛合金TC4混合金属粉装入筛粉机中,去除粒径50μm以上的金属粉颗粒,然后将筛出的金属粉放入3D打印机内,充入氩气惰性气体,将打印机内的氧含量降低到1.5%以下,开启3D打印机,在氩气保护下激光打印成型钛合金中框坯体,接着将钛合金中框坯体放入真空烧结炉中真空退火1h,温度为500℃,最终得到所述钛合金中框;

在3D打印完成后,将钛合金中框置于微孔处理液中处理,接着再电化学扩孔处理,接着放入到润孔剂中

在步骤2之后还包括以下步骤:将所述钛合金中框的边框先抛光或者拉丝处理,接着进行阳极氧化处理或者PVD处理。

其中,步骤1中的3D打印机包括防护箱1、激光工作仓2、操作口21、密封舱门3、安全开关4、升降仓5、升降固定装置6、粉料循环系统7、驱动仓51和铺粉机构8;所述激光工作仓2设于所述防护箱1的内部;所述操作口21设于所述激光工作仓2前方;所述密封舱门3滑动连接于所述操作口21;所述安全开关4设于所述密封舱门3上;所述升降仓5设于所述激光工作仓2下部;所述升降固定装置6滑动连接于所述升降仓5;所述粉料循环系统7连接所述升降仓5;所述驱动仓51设于所述升降仓5下方;所述铺粉机构8设于所述激光工作仓2内。

所述密封舱门3包括透明舱门31、密封胶条32、第一弧形滑道33、第二弧形滑道34、静音轨道、缺口36、第一滑块37、第二滑块38、限位滑轨39、第一限位孔310、第一限位弹簧311、第一限位销312、第一挤压斜面313、竖轨道314、横轨道315、把手316;所述透明舱门31滑动连接于所述操作口21;所述密封胶条32套设于所述透明舱门31;所述第一弧形滑道33设于所述透明舱门31上部;所述第二弧形滑道34设于所述操作口21上部;所述静音滑轨35固定连接于所述防护箱1;所述缺口36设于所述第一弧形滑道33;所述第一滑块37可转动连接于所述缺口36;所述第二滑块38固定连接于所述透明舱门31;所述限位滑轨39设于所述防护箱1上部;所述第一限位孔310设于所述限位滑轨39一侧;所述第一限位弹簧311设于所述限位孔底部;所述第一限位销312滑动连接于所述第一限位孔310;所述第一挤压斜面313设于所述第一限位销312端部;所述竖轨道314设于所述限位轨道上部;所述横轨道315固定连接于所述竖轨道314下部;所述把手316固定连接于所述透明舱门31;所述第一滑块37滑动连接于所述静音轨道;所述第二滑块38滑动连接于所述限位轨道。

所述安全开关4包括第二限位孔41、第二限位弹簧42、第二限位销43、限位仓44、限位齿条45、第一回弹缺口46、第二挤压斜面47、第二回弹缺口48、第一限位块49、第二限位块410、调节孔411、固定座412、调节齿轮413、安全手柄414;所述第二限位孔41设于所述竖轨道314末端;所述第二限位弹簧42设于所述第二限位孔41内;所述第二限位销43滑动连接于所述第二限位孔41;所述限位仓44设于所述防护箱1内部;所述限位齿条45滑动连接于所述限位仓44;所述第一回弹缺口46设于所述第一限位销312上;所述第二挤压斜面47设于所述第二限位销43;所述第二回弹缺口48设于所述第二限位销43上;所述第一限位块49设于所述限位齿条45上;所述第二限位块410设于所述限位齿条45上;所述调节孔411连通所述纤维仓;所述固定座412固定连接于所述调节孔411左侧;所述调节齿轮413可转动连接于所述固定座412;所述安全手柄414固定连接于所述调节齿轮413。

所述升降固定装置6包括升降板61、固定板62、固定孔63、蜂窝孔64、升降柱65、工作电机66、输出同步带67、输出齿轮68、精密螺纹杆69、二级驱动孔610、反向弹簧611;所述升降板61滑动连接于所述升降仓5;所述固定板62滑动连接于所述升降板61;所述固定孔63设于所述固定板62上;所述蜂窝孔64设于所述固定板62上;所述升降柱65固定连接于所述升降板61;所述工作电机66固定连接于所述驱动仓51;所述输出同步带67套设于所述工作电机66输出轴;所述输出齿轮68共四个可转动安装于所述驱动仓51;所述精密螺纹杆69滑动连接于所述输出齿轮68;所述二级驱动孔610设于所述驱动仓51下方;所述反向弹簧611设于所述二级驱动孔610;所述输出同步带67与所述输出齿轮68相啮合;所述精密螺纹杆69与所述升降柱65螺纹配合;

所述粉料循环系统7包括回收仓71、储粉仓72、出粉仓73、补料仓、推料板75、附属仓76、联通仓77、推料杆78、顶起螺杆79、顶起齿轮710、提料皮带711、循环孔712、循环螺杆713、电动推杆714、电动门、挡边716、铺粉板717;所述回收仓71连通所述升降仓5;所述储粉仓72设于所述回收仓71上部;所述出粉仓73设于所述激光工作仓2一侧;所述补料孔74连通所述储粉仓72与所述出粉仓73;所述推料板75滑动连接于所述出粉仓73;所述附属仓76设于所述驱动仓51一侧;所述联通仓77连接所述出料仓与所述附属仓76;所述推料杆78固定连接于所述推料板75且滑动连接于所述联通仓77;所述顶起螺杆79可转动连接于所述推料杆78;所述顶起齿轮710固定连接于所述顶起螺杆79;所述提料皮带711套设于所述顶起齿轮710与所述工作电机66;所述循环孔712连通所述回收仓71与所述出料仓;所述循环螺杆713可转动连接于所述循环孔712;所述电动推杆714固定连接于所述激光工作仓2;所述自动门715设于所述回收仓71入口处;所述挡边716固定连接与所述自动门715;所述铺粉板717固定连接于所述固定推杆;所述精密螺纹杆69与所述顶起螺杆79的螺纹旋向相反;所述循环螺杆713有伺服电机驱动;所述自动门715内设有弹簧;

具体操作过程如下:

关闭密封舱门,激光工作仓开始打印,粉料循环系统开始工作,升降板61开始下降,打印完成后,固定板62上升,将零件推出,打开安全开关和密封舱门,取出零件。

实施例2

一种5G手机复合材料加工工艺,其特征在于:包括以下步骤:

步骤1:通过3D打印机制成钛合金中框;

步骤2:通过注塑成型,在所述钛合金中框上一体成型塑胶结构件;

步骤1包括:使用钛合金粉末进行3D激光立体打印形成钛合金中框坯体,接着将所述钛合金中框坯体放入真空烧结炉中真空退火,制得所述钛合金中框;其中,将钛合金TC4混合金属粉装入筛粉机中,去除粒径50μm以上的金属粉颗粒,然后将筛出的金属粉放入3D打印机内,充入氩气惰性气体,将打印机内的氧含量降低到1.5%以下,开启3D打印机,在氩气保护下激光打印成型钛合金中框坯体,接着将钛合金中框坯体放入真空烧结炉中真空退火1.5h,温度为550℃,最终得到所述钛合金中框;

在3D打印完成后,将钛合金中框置于微孔处理液中处理,接着再电化学扩孔处理,接着放入到润孔剂中

在步骤2之后还包括以下步骤:将所述钛合金中框的边框先抛光或者拉丝处理,接着进行阳极氧化处理或者PVD处理。

步骤1中3D打印机的结构与实施例1相同,不再赘述。

实施例3

一种5G手机复合材料加工工艺,其特征在于:包括以下步骤:

步骤1:通过3D打印机制成钛合金中框;

步骤2:通过注塑成型,在所述钛合金中框上一体成型塑胶结构件;

步骤1包括:使用钛合金粉末进行3D激光立体打印形成钛合金中框坯体,接着将所述钛合金中框坯体放入真空烧结炉中真空退火,制得所述钛合金中框;其中,将钛合金TC4混合金属粉装入筛粉机中,去除粒径50μm以上的金属粉颗粒,然后将筛出的金属粉放入3D打印机内,充入氩气惰性气体,将打印机内的氧含量降低到1.5%以下,开启3D打印机,在氩气保护下激光打印成型钛合金中框坯体,接着将钛合金中框坯体放入真空烧结炉中真空退火2h,温度为600℃,最终得到所述钛合金中框;

在3D打印完成后,将钛合金中框置于微孔处理液中处理,接着再电化学扩孔处理,接着放入到润孔剂中

在步骤2之后还包括以下步骤:将所述钛合金中框的边框先抛光或者拉丝处理,接着进行阳极氧化处理或者PVD处理。

步骤1中3D打印机的结构与实施例1相同,不再赘述。

- 一种5G手机复合材料加工工艺

- 一种应用于5G手机背板的氧化铝陶瓷加工工艺