具有特殊盖板设计的粉末原子层沉积装置

文献发布时间:2023-06-19 10:44:55

技术领域

本发明有关于一种具有特殊盖板设计的粉末原子层沉积装置,主要于真空腔体的盖板上设置一扇叶单元,用以带动气体吹动反应空间内的粉末,有利于在粉末及监控晶圆的表面形成均匀厚度的薄膜。

背景技术

奈米颗粒(nanoparticle)一般被定义为在至少一个维度上小于100奈米的颗粒,奈米颗粒与宏观物质在物理及化学上的特性截然不同。一般而言,宏观物质的物理特性与本身的尺寸无关,但奈米颗粒则非如此,奈米颗粒在生物医学、光学和电子等领域都具有潜在的应用。

量子点(Quantum Dot)是半导体的奈米颗粒,目前研究的半导体材料为II-VI材料,如ZnS、CdS、CdSe等,其中又以CdSe最受到瞩目。量子点的尺寸通常在2至50奈米之间,量子点被紫外线照射后,量子点中的电子会吸收能量,并从价带跃迁到传导带。被激发的电子从传导带回到价带时,会通过发光释放出能量。

量子点的能隙与尺寸大小相关,量子点的尺寸越大能隙越小,经照射后会发出波长较长的光,量子点的尺寸越小则能隙越大,经照射后会发出波长较短的光。例如5到6奈米的量子点会发出橘光或红光,而2到3奈米的量子点则会发出蓝光或绿光,当然光色取决于量子点的材料组成。

应用量子点的发光二极体(LED)产生的光可接近连续光谱,同时具有高演色性,并有利于提高发光二极体的发光品质。此外亦可通过改变量子点的尺寸调整发射光的波长,使得量子点成为新一代发光装置及显示器的发展重点。

量子点虽然具有上述的优点及特性,但在制造的过程中容易产生团聚现象。此外量子点具有较高的表面活性,并容易与空气及水气发生反应,进而缩短量子点的寿命。

具体来说,将量子点制作成为发光二极体的密封胶的过程中,可能会产生团聚效应,而降低了量子点的光学性能。此外,量子点在制作成发光二极体的密封胶后,外界的氧或水气仍可能会穿过密封胶而接触量子点的表面,导致量子点氧化,并缩短量子点及发光二极体的效能或使用寿命。此外量子点的表面缺陷及悬空键(dangling bonds)亦可能造成非辐射复合(nonradiative recombination)。

目前业界会通过原子层沉积(atomic layer deposition,ALD)在量子点的表面形成一层奈米厚度的薄膜,或者是在量子点的表面形成多层薄膜,以形成量子井结构。

原子层沉积可以在基板上形成均匀厚度的薄膜,并可有效控制薄膜的厚度,理论上亦适用于三维的量子点。量子点静置在承载盘时,相邻的量子点之间会存在接触点,使得原子层沉积的前驱物气体无法接触这些接触点,并导致无法在所有的奈米颗粒的表面皆形成厚度均匀的薄膜。

发明内容

为了解决上述先前技术的问题,本发明提出一种具有特殊盖板设计的粉末原子层沉积装置,主要在真空腔体的盖板的内表面设置一扇叶单元。输入反应空间的气体会吹向扇叶单元,并经由扇叶单元将气体带动至反应空间的各个区域,充份搅拌反应空间内的粉末,以利于通过原子层沉积制程在各个粉末的表面上形成厚度均匀的薄膜。

本发明的一目的,在于提供一种具有特殊盖板设计的粉末原子层沉积装置,主要包括一驱动单元、一轴封装置及一真空腔体,其中驱动单元通过轴封装置连接并驱动真空腔体转动。真空腔体包括一盖板及一腔体,其中盖板的内表面覆盖腔体,并在两者之间形成反应空间,用以容纳复数个粉末。盖板的内表面设置一扇叶单元,驱动单元会通过轴封装置带动真空腔体及扇叶单元相对于进气管线转动。当进气管线将一气体吹向扇叶单元时,转动的扇叶单元会带动气体在反应空间内循环,以吹动反应空间内的粉末。通过真空腔体的转动及扇叶单元带动气体吹向粉末,可充份及均匀的搅拌反应空间内的粉末。

此外进气管线亦可将一前驱物气体输送至反应空间内,其中转动的扇叶单元会带动前驱物气体扩散到反应空间的各个区域,并与反应空间内的粉末接触,以在粉末表面形成均匀厚度的薄膜。

本发明的一目的,在于提供一种具有特殊盖板设计的粉末原子层沉积装置,主要于真空腔体的盖板的内表面上设置一扇叶单元及一监控晶圆,其中扇叶单元与盖板的内表面及/或监控晶圆之间具有一间隙。对真空腔体的反应空间内的粉末进行原子层沉积时,前驱物气体会通过扇叶单元与盖板之间的间隙与监控晶圆接触,并在监控晶圆的表面形成薄膜。在实际应用时可通过量测监控晶圆表面的薄膜厚度,推算出粉末表面形成的薄膜厚度。

本发明的一目的,在于提供一种具有特殊盖板设计的粉末原子层沉积装置,其中真空腔体包括一盖板及一腔体,盖板的内表面设置一凹槽,而腔体内则设置一对应的空间。扇叶单元及监控晶圆设置在盖板的凹槽内,盖板的凹槽与腔体的空间形成反应空间,而扇叶单元及监控晶圆则位于反应空间内。

为了达到上述的目的,本发明提出一种具有特殊盖板设计的粉末原子层沉积装置,包括:一真空腔体,包括一盖板及一腔体,盖板的一内表面覆盖腔体,并在两者间形成一反应空间;至少一扇叶单元,设置在盖板的内表面;一轴封装置,连接真空腔体;一驱动单元,连接轴封装置,其中驱动单元通过轴封装置带动真空腔体转动;至少一抽气管线,流体连接真空腔体的反应空间,并用以抽出反应空间内的一气体;及至少一进气管线,流体连接真空腔体的反应空间,并用以将一前驱物气体或一气体输送至反应空间,其中气体吹向位于盖板的内表面的扇叶单元,并经由扇叶单元带动气体以吹动反应空间内的粉末。

所述的具有特殊盖板设计的粉末原子层沉积装置,包括一监控晶圆位于盖板的内表面,并位于扇叶单元及盖板之间。

所述的具有特殊盖板设计的粉末原子层沉积装置,包括复数个连接部设置在盖板的内表面,连接部凸出盖板的内表面,而扇叶单元则设置在连接部上,使得扇叶单元与盖板之间形成一间隙。

所述的具有特殊盖板设计的粉末原子层沉积装置,其中盖板的内表面包括一凹槽,而监控晶圆及扇叶单元则位于凹槽内。

所述的具有特殊盖板设计的粉末原子层沉积装置,其中凹槽为圆形波浪状凹槽,腔体的一空间亦为圆形波浪状凹槽,盖板及腔体形成的反应空间为一圆形波浪状柱状体。

所述的具有特殊盖板设计的粉末原子层沉积装置,其中进气管线包括至少一气体输送管线,流体连接真空腔体的反应空间,并用以将气体吹向位于盖板的内表面的扇叶单元,并经由扇叶单元带动气体以吹动反应空间内的粉末。

所述的具有特殊盖板设计的粉末原子层沉积装置,轴封装置包括一外管体及一内管体,外管体具有一容置空间,用以容置内管体,而内管体则具有一连接空间,用以容置抽气管线、进气管线及气体输送管线。

所述的具有特殊盖板设计的粉末原子层沉积装置,包括一加热器及一温度感测单元设置在内管体,加热器用以加热内管体的连接空间,而温度感测单元则用以量测内管体的连接空间的温度。

所述的具有特殊盖板设计的粉末原子层沉积装置,其中内管体由外管体的容置空间延伸至真空腔体的反应空间,并在反应空间内形成一凸出管部,气体输送管线位于内管体及凸出管部内,并将气体输送至扇叶单元。

所述的具有特殊盖板设计的粉末原子层沉积装置,其中扇叶单元包括一底板及复数个叶片,扇叶设置在底板上,并朝腔体的方向凸出。

本发明的有益效果是:在真空腔体的盖板的内表面设置一扇叶单元,其中输入反应空间的气体会吹向扇叶单元,并经由扇叶单元将气体带动至反应空间的各个区域,充份搅拌反应空间内的粉末,以利于通过原子层沉积制程在各个粉末的表面上形成厚度均匀的薄膜。

附图说明

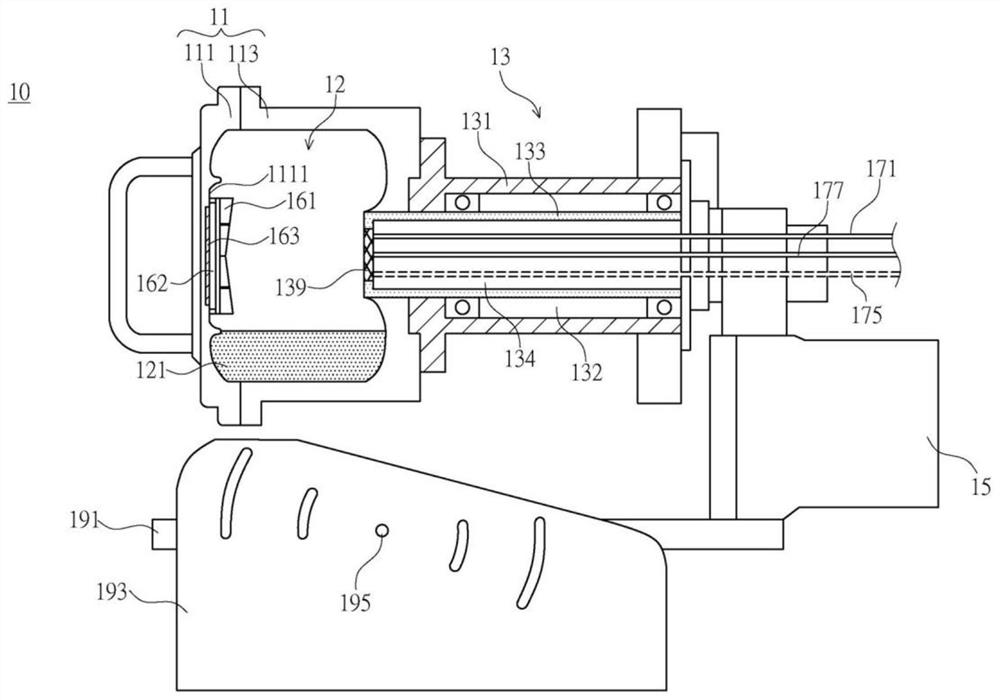

图1为本发明具有特殊盖板设计的粉末原子层沉积装置一实施例的立体示意图。

图2为本发明具有特殊盖板设计的粉末原子层沉积装置一实施例的剖面示意图。

图3为本发明具有特殊盖板设计的粉末原子层沉积装置的轴封装置一实施例的剖面示意图。

图4为本发明具有特殊盖板设计的粉末原子层沉积装置的真空腔体一实施例的立体示意图。

图5为本发明具有特殊盖板设计的粉末原子层沉积装置的真空腔体一实施例的立体分解示意图。

图6为本发明具有特殊盖板设计的粉末原子层沉积装置的真空腔体又一实施例的立体分解示意图。

图7为本发明具有特殊盖板设计的粉末原子层沉积装置的真空腔体又一实施例的立体示意图。

图8为本发明具有特殊盖板设计的粉末原子层沉积装置又一实施例的剖面示意图。

附图标记说明:10-具有特殊盖板设计的粉末原子层沉积装置;11-真空腔体;111-盖板;1111-内表面;1113-凹槽;113-腔体;1131-空间;119-穿孔;12-反应空间;121-粉末;13-轴封装置;130-凸出管部;131-外管体;132-容置空间;133-内管体;134-连接空间;139-过滤单元;14-齿轮;15-驱动单元;161-扇叶单元;1611-固定架;1613-叶片;162-间隙;163-监控晶圆;165-连接部;171-抽气管线;173-进气管线;175-气体输送管线;177-加热器;179-温度感测单元;191-承载板;193-固定架;195-连接轴。

具体实施方式

请参阅图1、图2、图3及图4,分别为本发明具有特殊盖板设计的粉末原子层沉积装置一实施例的立体示意图、剖面示意图、原子层沉积装置的轴封装置的剖面示意图及原子层沉积装置的真空腔体一实施例的立体分解示意图。如图所示,具有特殊盖板设计的粉末原子层沉积装置10主要包括一真空腔体11、一轴封装置13及一驱动单元15,其中驱动单元15通过轴封装置13连接真空腔体11,并带动真空腔体11转动。

真空腔体11具有一反应空间12,用以容置复数个粉末121,其中粉末121可以是量子点(Quantum Dot),例如ZnS、CdS、CdSe等II-VI半导体材料,而形成在量子点上的薄膜可以是三氧化二铝(Al2O3),上述的材料仅为本发明的实施例,并非本发明权利范围的限制。

至少一抽气管线171、至少一进气管线173及/或至少一气体输送管线175流体连接真空腔体11的反应空间12,例如抽气管线171、进气管线173、气体输送管线175、一加热器177及/或一温度感测单元179可设置在轴封装置13内,如图3所示。抽气管线171流体连接真空腔体11的反应空间12,并用以抽出反应空间12内的气体,使得反应空间12为真空状态,以进行后续的原子层沉积制程。具体而言抽气管线171可连接一帮浦,并通过帮浦抽出反应空间12内的气体。

进气管线173流体连接真空腔体11的反应空间12,并用以将一前驱物气体或一气体输送至反应空间12,其中气体可为非反应气体。例如进气管线173可通过阀件组连接一前驱物气体储存槽及一非反应气体储存槽,并通过阀件组将前驱物气体输送至反应空间12内,使得前驱物气体沉积在粉末121表面。在实际应用时,进气管线173可能会将一载送气体(carrier gas)及前驱物气体一起输送到反应空间12内。而后通过阀件组将非反应气体输送至反应空间12内,并通过抽气管线171抽气,以去除反应空间12内未反应的前驱物气体。在本发明一实施例中,进气管线173可连接复数个分枝管线,并分别通过各个分枝管线将不同的前驱物气体依序输送至反应空间12内。

此外可增大进气管线173输送至反应空间12的气体的流量,并通过气体吹动反应空间12内的粉末121,使得粉末121受到气体的带动,而扩散到反应空间12的各个区域。

在本发明一实施例中,进气管线173可包括至少一气体输送管线175流体连接真空腔体11的反应空间12,并用以将非反应气体或气体输送至反应空间12,例如气体输送管线175可通过阀件组连接一氮气储存槽,并通过阀件组将氮气输送至反应空间12。气体用以吹动反应空间12内的粉末121,配合驱动单元15驱动真空腔体11转动,将可有效且均匀的翻搅反应空间12内的粉末121,并在各个粉末121的表面沉积厚度均匀的薄膜。

具有特殊盖板设计的粉末原子层沉积装置10的进气管线173及气体输送管线175都是用以将气体输送至反应空间12,其中进气管线173输送的气体的流量较小,并用以去除反应空间12内的前驱物气体,而气体输送管线175输送的气体的流量较大,并用以吹动反应空间12内的粉末121。此外进气管线173及气体输送管线175所传输的气体可以是不同的气体。

进气管线173及气体输送管线175将气体输送至反应空间12的时间点不同,因此在实际应用时可不设置气体输送管线175,并调整进气管线173在不同时间点输送的气体的流量。具体而言,在去除反应空间12内的前驱物气体时,可降低进气管线173输送至反应空间12的气体的流量,而要吹动反应空间12内的粉末121时,则增加进气管线173输送至反应空间12的气体的流量。

在本发明一实施例中,轴封装置13包括一外管体131及一内管体133,其中外管体131具有一容置空间132,而内管体133则具有一连接空间134,例如外管体131及内管体133可为空心柱状体。外管体131的容置空间132用以容置内管体133,其中外管体131及内管体133同轴设置。

本发明所述的轴封装置13可以是一般常见的轴封或磁流体轴封,主要用以隔离真空腔体11的反应空间12与外部的空间,以维持反应空间12的真空。

在本发明一实施例中,内管体133连接反应空间12的一端可设置一过滤单元139,其中抽气管线171经由过滤单元139流体连接反应空间12,并经由过滤单元139抽出反应空间12内的气体。过滤单元139主要用以过滤反应空间12内的粉末121,以避免粉末121在抽气的过程中进入抽气管线171内,而造成粉末121的损耗。

驱动单元15通过外管体131动力连接真空腔体11,并通过外管体131带动真空腔体11转动。此外驱动单元15并未连接内管体133,因此驱动单元15带动外管体131及真空腔体11转动时,内管体133不会随着转动,有利于维持内管体133内的抽气管线171、进气管线173及/或气体输送管线175抽气或供气的稳定。

驱动单元15可带动外管体131及真空腔体11以同一方向持续转动,例如顺时针或逆时针方向持续转动。在不同实施例中驱动单元15可带动外管体131及真空腔体11以顺时针的方向旋转一特定角度后,再以逆时针的方向旋转特定角度,例如特定角度可为360度。真空腔体11转动时,会搅拌反应空间12内的粉末121,以利于粉末121与前驱物气体接触。

在本发明一实施例中,驱动单元15可为马达,通过至少一齿轮14连接外管体131,抽气管线171、进气管线173、气体输送管线175、加热器177及/或温度感测单元179可设置在内管体133的连接空间134,如图2及图3所示。

加热器177用以加热连接空间134及内管体133,并通过加热器177加热内管体133内的抽气管线171、进气管线173及/或气体输送管线175,以提高抽气管线171、进气管线173及/或气体输送管线175内的气体的温度。例如可提高进气管线173输送至反应空间12的气体及/或前驱物气体的温度,并可提高气体输送管线175输送至反应空间12的气体的温度。使得气体及/或前驱物气体进入反应空间12时,不会造成反应空间12的温度大幅下降或改变。此外可通过温度感测单元179量测加热器177或连接空间134的温度,以得知加热器177的工作状态。当然在真空腔体11的内部、外部或周围通常会设置另一个加热装置,其中加热装置邻近或接触真空腔体11,并用以加热真空腔体11及反应空间12。

在本发明实施例中,如图2及图4所示,真空腔体11包括一盖板111及一腔体113,其中盖板111的一内表面1111用以覆盖腔体113,并在两者之间形成一反应空间12。

至少一扇叶单元161设置在盖板111的内表面1111上,其中由进气管线173及/或气体输送管线175输送至反应空间12的气体及/或前驱物气体会吹向扇叶单元161,经由扇叶单元161引导或带动气体及/或前驱物气体扩散至反应空间12的各个区域,以吹动反应空间12内的粉末121。

具体而言,当进气管线173及/或气体输送管线175将气体及/或前驱物气体输送至反应空间12时,驱动单元15会带动真空腔体11及扇叶单元161相对于进气管线173及/或气体输送管线175转动。转动的扇叶单元161的作用如同风扇一般,可带动气体在反应空间12内循环,扬起反应空间12内的粉末121。此外扇叶单元161亦可用以带动由进气管线173输送至反应空间12的前驱物气体,使得前驱物气体扩散到反应空间12的各个区域,并与反应空间12内的粉末121接触。

在本发明一实施例中,如图5及图6所示,扇叶单元161包括一固定架1611及复数个叶片1613。具体而言,固定架1611可以是一平板或一支架,而叶片1613设置在固定架1611上,并朝腔体113的方向凸出。

如图5所示,固定架1611为一圆形的平板,而叶片1613则设置在固定架1611的一表面,其中固定架1611及叶片1613可为一体成型,亦可为分离的构件。如图6所示,固定架1611为支架,而叶片1613则设置在固定架1611上,例如固定架1611可包括三个连接支架,而叶片1613则通过一连接轴连接固定架1611,当然连接支架的数量及相邻的连接支架之间的角度不为本发明权利范围的限制。在实际使用时可依据气体的流量、真空腔体11的尺寸、扇叶单元161的尺寸等变因调整叶片161与固定架1611之间的倾斜夹角。

在本发明一实施例中,扇叶单元161并未贴附在盖板111的内表面1111上,并在扇叶单元161及盖板111的内表面1111之间形成一间隙162。例如可于盖板111的内表面1111上设置复数个连接部165,其中连接部165凸出盖板111的内表面1111。扇叶单元161设置在连接部165上,使得扇叶单元161与盖板111之间形成间隙162,例如连接部165上可设置一螺孔,扇叶单元161上则设置对应的穿孔,并可通过螺丝将扇叶单元161锁固在连接部165上。

此外可将一监控晶圆163设置在盖板111的内表面1111上,监控晶圆163位于盖板111的内表面1111与扇叶单元161之间,其中设置在盖板111的内表面1111上的监控晶圆163经由间隙162流体连接反应空间12。

在对反应空间12内的粉末121进行原子层沉积时,进气管线173会将前驱物气体输送至反应空间12内,使得前驱物气体接触反应空间12内的粉末121,并在粉末121的表面形成薄膜。输送至反应空间12的前驱物气体亦会通过间隙162,并与盖板111上的监控晶圆163接触,进而在监控晶圆163的表面形成薄膜。

在实际应用时可量测粉末121及监控晶圆163上的薄膜厚度,并推算出两者之间的关系,例如可制作粉末121及监控晶圆163的薄膜厚度的对应表。而后仅需要量测监控晶圆163的薄膜厚度,便可推算出粉末121上的薄膜厚度。

具体而言,连接部165的一端设置一外螺纹的凸起,而盖板111的内表面1111设置具有内螺纹的固定孔,其中连接部165可锁固在盖板111的固定孔上。此外可依据实际使用的情形或条件,更换不同高度的连接部165,以调整扇叶单元161与盖板111的内表面1111之间的间隙162大小,例如可依据输送至反应空间12的气体的流量、前驱物气体的流量或粉末121的量等变因,选择适当高度的连接部165,以利于前驱物气体接触监控晶圆163。

在本发明一实施例中,盖板111的内表面1111上可设置一凹槽1113,并将扇叶单元161及/或监控晶圆163设置在凹槽1113内。当盖板111覆盖腔体113时,盖板111上的凹槽1113会与腔体113内的空间1131形成反应空间12。

盖板111上的凹槽1113及腔体113的空间1131可为任意几何形状,例如为多边形凹槽、圆形波浪状凹槽、圆柱状凹槽等。如图4所示,盖板111上的凹槽1113为圆形波浪状凹槽,而腔体113的空间1131为圆形波浪状凹槽。当盖板111连接腔体113时,会在盖板111及腔体113之间形成圆形波浪状柱状体的反应空间12。

将真空腔体11内的反应空间12设计为圆形波浪状柱状体或多边形柱状体,有利于将进气管线173或气体输送管线175输送的气体扩散到反应空间12传送到各个区域,并扬起反应空间12内的粉末121。

此外当反应空间12为圆形波浪状柱状体或多边形柱状体时,部分的粉末121会随着真空腔体11转动,直到粉末121转动到一特定角度后,才会因为重力的作用而逐渐落下,可进一步均匀且充分地翻搅反应空间12内的粉末121。

在盖板111的内表面1111上设置凹槽1113仅为本发明一实施例,并非本发明权利范围的限制。如图7所示,盖板111的内表面1111可不设置凹槽1113,并直接将扇叶单元161及/或监控晶圆163设置在盖板111的内表面1111。

腔体113的内底表面上设置一穿孔119,如图4及图7所示,并将部分的轴封装置13设置在穿孔119内,例如可将轴封装置13的内管体133的一端贴附在穿孔119上,如图2所示。在不同实施例中,部分的轴封装置13可穿过穿孔119并位于反应空间12内,例如轴封装置13的部分内管体133穿过穿孔119,由外管体131的容置空间132延伸至反应空间12内,以在反应空间12内形成一凸出管部130,其中部分的抽气管线171、至少一进气管线173及/或至少一气体输送管线175位于凸出管部130内,如图8所示。

在本发明一实施例中,具有特殊盖板设计的粉末原子层沉积装置10亦可包括一承载板191及至少一固定架193,其中承载板191可为一板体,用以承载驱动单元15、真空腔体11及轴封装置13。例如承载板191连接驱动单元15,并通过驱动单元15连接轴封装置13及真空腔体11。此外轴封装置13及/或真空腔体11亦可通过至少一支撑架连接承载板191,以提高连接的稳定度。

承载板191可通过至少一连接轴195连接固定架193,其中固定架193的数量可为两个,并分别设置在承载板191的两侧。承载板191可以连接轴195为轴心相对于固定架193转动,以改变驱动单元15、轴封装置13及真空腔体11的仰角,以利于在各个粉末121的表面形成厚度均匀的薄膜。

本发明优点:

在真空腔体的盖板的内表面设置一扇叶单元,其中输入反应空间的气体会吹向扇叶单元,并经由扇叶单元将气体带动至反应空间的各个区域,充份搅拌反应空间内的粉末,以利于通过原子层沉积制程在各个粉末的表面上形成厚度均匀的薄膜。

以上所述,仅为本发明的一较佳实施例而已,并非用来限定本发明实施的范围,即凡依本发明申请专利范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本发明的申请专利范围内。

- 具有特殊盖板设计的粉末原子层沉积装置

- 具有特殊盖板设计的粉末原子层沉积装置