机理-数据异构信息融合的旋转机械数字孪生建模方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明属于工程机械技术领域,尤其涉及一种机理-数据异构信息融合的旋转机械数字孪生建模方法。

背景技术

工程机械的传动系统长期服役在重载、大冲击、变转速的复杂作业环境下,各种载荷对旋转部件形成了非平稳、非周期、非线性的激励,经常出现表面损伤失效、变形失效和断裂失效等问题,导致温度异常、动力损失、性能退化,甚至会降低整个传动链的可靠性和安全性,引发重大安全事故,造成巨额经济损失。因此,对于机械传动系统在复杂工况下的模型模拟具有重要研究意义,为安全作业提供技术支撑。

以旋转机械中的液力变矩器为例,液力变矩器是跨能域非线性强耦合系统,在传动过程中,除内部环流与涡流所产生的流体压力载荷外,液力变矩器还受到外载荷与离心载荷的共同作用,还存在偏载、变载和润滑不良等复杂工况,使得各个叶轮之间的内流场、温度场与变形场相互影响;此外,由于损伤的存在,改变其中某个特征参量将会引起其它部分参量或全部参量的变化,并且会影响到振动信号的频谱结构、幅值大小、平稳特征等,而传统的有限元模型求解精度不高,液力变矩器具有很强的动态性和不确定性,准确地描述液力变矩器振动机制与作业机理极为困难。

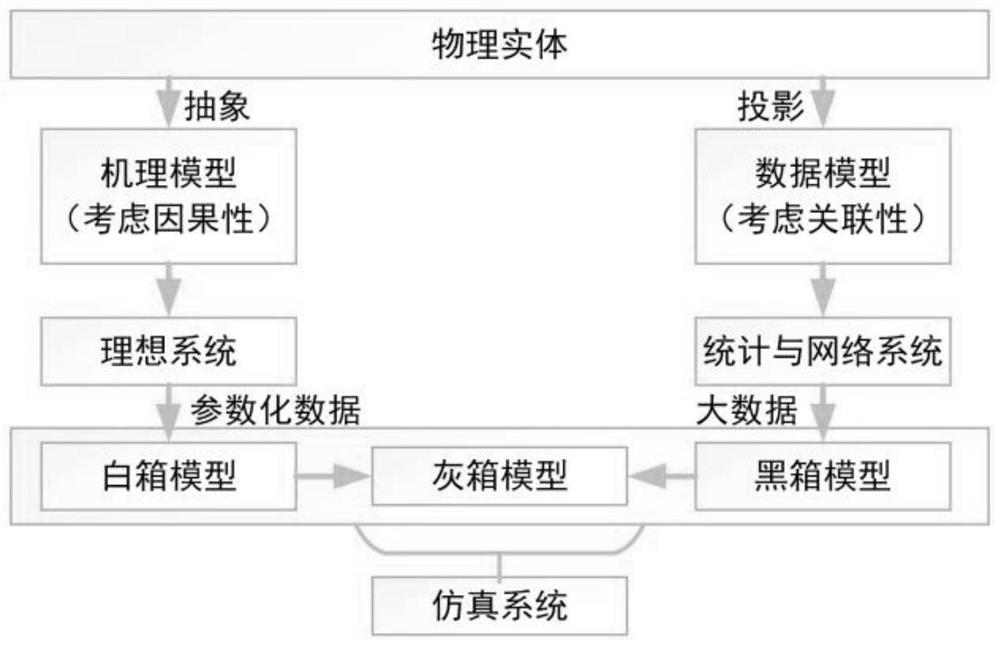

一方面,液力变矩器的机理模型对实际工况的估计并不全面,鉴于工程机械复杂的工况,使用“白箱模型”进行寿命预测不仅耗时长,且评估准确性不高。另一方面,因液力变矩器的退化程度和失效时间离散性较大,且损伤形式不尽相同、测试数据稀缺,运用大样本数据统计出的共性损伤特征价值密度低、数据质量参差不齐,且难以构建足够大的“黑箱模型”进行训练。因此亟需探索出丰富且全面的数字孪生“灰箱模型”。

因此,如何建立能更加真实的反映复杂工况下旋转机械的安全性与可靠性的研究模型就显得尤为重要。

发明内容

针对现有设计方法的不足,本发明的目的是提供一种机理-数据异构信息融合的旋转机械数字孪生建模方法。本发明基于旋转机械的损伤及耦合机理与动力学模型,结合工业物联网中的历史运行数据进行映射反馈,以物理空间和信息空间之间的虚实交互为途径,构建融合机理和数据框架的旋转机械的数字孪生模型,通过深度机器学习在虚拟映射中完成其退化行为和性能的实时监控、全生命周期状态的预测与评估。

为了实现上述目的本发明采用如下技术方案:

机理-数据异构信息融合的旋转机械数字孪生建模方法,包括以下步骤:

步骤1,基于旋转机械机构的物理实体,建立旋转机械机构的几何模型,根据旋转机械机构的实际服役行为,构造适宜裂纹奇异性建模与求解的小波有限元模型,并据此建立旋转机械机构的损伤耦合机理下的动力学白箱模型;

步骤2,物理空间实时采集旋转机械机构在不同服役时间与剩余寿命、典型损伤下的多源动态数据,提取多源动态数据的特征数据;考虑关联性将物理空间采集的离散数据投影到历史演化时间维度,建立基于大数据统计与网络系统的黑箱模型;

步骤3,采用高维正交法将白箱模型和黑箱模型进行异构融合,得到机理与数据驱动的复合异构混合模型,建立从物理空间到信息空间的关联映射特征,形成完备的数字孪生灰箱模型。

进一步地,所述旋转机械机构为液力变矩器、齿轮箱或轴承。

进一步地,所述建立旋转机械机构的几何模型,具体为:利用光电非接触式三坐标测量仪与硅橡胶法采集旋转机械机构的表面离散点云数据,再通过逆向特征求解并拟合空间曲面,建立与旋转机械机构的物理实体具有镜像关系的数字化逆向几何模型。

进一步地,所述建立旋转机械机构的损伤耦合机理与动力学白箱模型,具体步骤为:

(1.1)根据旋转机械机构的工况特性,选取对应的流-固-热耦合理论,再基于流场、结构场与温度场的三维模型,构建流-固-热耦合动力学模型;

(1.2)采用多点激励法在LMS Test.Lab Desktop中对旋转机械机构的零件拆解结构进行试验模态研究,根据每个旋转件的各阶固有频率与典型振型,建立振动-耦合动力学模型;

(1.3)根据不同的工况环境,建立对应工况下旋转件的工作性能;

其中,不同工况的变量因素为温度、转速和载荷;所述工作性能为旋转件的损伤变形和压力差;

(1.4)考虑旋转机械机构服役过程中宏观行为的微演变和性能恶化的非线性因素,在ANSYS软件中构造适宜裂纹奇异性建模与求解的小波有限元模型;将含损伤的刚度性能表征延伸至旋转机械机构的旋转件曲面结构,模拟在不同损伤条件下的动态响应,描述旋转机械机构多种工况和典型损伤下的耦合机理与作业机制,构建结构参数与服役寿命之间的多维数字孪生理论白箱模型;

其中,所述动态响应包含系统输出的固有频率、振动模态、典型振型、静载荷、动载荷、振动和噪声;所述结构参数包含旋转件的角度、数量、厚度,循环圆、转速、扭矩和温度。

进一步地,当旋转机械机构为液力变矩器时,其动力学模型是输入轴与输出轴上的动力学参数之间的关系,所述动力学参数为动态转矩、转速以及转速比。

进一步地,所述多源动态信号为压力信号、流量信号、转速信号、温度信号、扭矩信号和振动信号。

进一步地,所述提取多源动态数据的特征数据,具体为:对所述多源动态数据进行预处理,采用优化最小算法对预处理后的数据进行稀疏降噪滤波,得到旋转机械机构的振动特征数据;

其中,所述预处理为对采集的多源动态数据依次进行规范化、剥离趋势项、插补缺失值处理。

进一步地,所述异构融合采用高斯混合模型进行白箱模型与黑箱模型的融合。

进一步地,所述建立从物理空间到信息空间的关联映射特征,具体为:通过卷积神经网络建立两路物理空间的数据与信息空间的状态、故障识别或寿命预测之间的映射关系;即以物理空间的数据为输入,输出信息空间的预测状态、故障或寿命;

其中,物理空间的数据包含旋转机械机构的结构参数和采集的多源动态数据或动态响应数据,每类数据对应一路映射关系;输入的采集数据为预处理和特征提取后的数据。

进一步地,旋转机械机构寿命预测时,通过聚类算法在所述完备的数字孪生灰箱模型的基础上进行训练集和测试集划分,最终结果判定时,将白箱模型和黑箱模型输出的两路结果进行关联处理,即对其输出结果进行加权判定,最终输出为A

A

其中,x

与现有技术相比,本发明的优点在于:

(1)本发明采用多物理场/多尺度/多学科的机理建模、变转速下振动特征的提取与增强、异构信息融合的数字孪生灰箱模型、基于深度神经网络的寿命预测,为车辆传动系统的状态监测与安全问题提供有效的理论方法和技术支撑;其应用可扩展设备的工作环境,避免因气候等客观条件的影响导致传动系统的动力中断,在保障工程车辆可靠高效运行、预防重大事故中具有实际意义;

(2)本发明可以为先进的工程机械、特种车辆、农用机械的传动系统提供安全技术保障,还可进一步拓展到风力发电机、高端船舶与海洋工程、航空航天装备等领域的涡轮叶片安全性与可靠性研究中,对国民经济与社会发展具有重要意义;

(3)本发明针对传统旋转机械机构变量考虑不周全的研究瓶颈,提出多学科协同优化解耦方法,构建描述损伤特征的多能域耦合、多尺度小波有限元模型,从微观与宏观角度揭示多能域耦合机理,阐明液力变矩器典型损伤的动态响应机制;

(4)本发明结合阐明复杂数据的动态结构与数理规律,从横向系列、纵向演化的角度构建异构高斯混合模型,建立融合机理与数据多层级架构的数字孪生模型。

附图说明

图1是本发明实施例的液力变矩器损伤耦合机理下的动力学白箱模型建立的流程图;

图2是本发明实施例建立的泵轮流道的三维模型图;

图3是本发明实施例的变转速下液力变矩器的振动特征提取流程图;

图4是本发明实施例的液力变矩器灰箱模型架构图;

图5是本发明实施例的数字孪生模型的异构信息融合与寿命预测流程图;

图6是本发明实施例的液力变矩器的数字孪生层级架构图。

具体实施方式

为详细说明本发明的技术内容、操作流程、所实现目的和效果,给出以下实施例说明。

参考图4,机理-数据异构信息融合的旋转机械数字孪生建模方法,包括以下步骤:

步骤1,基于旋转机械机构的物理实体,建立旋转机械机构的几何模型,根据旋转机械机构的实际服役行为,构造适宜裂纹奇异性建模与求解的小波有限元模型,并据此建立旋转机械机构的损伤耦合机理下的动力学白箱模型;

本实施例液力变矩器为旋转机械机构进行说明,具体参见图1。

利用光电非接触式三坐标测量仪与硅橡胶法采集旋转机械机构的表面离散点云数据,再通过逆向特征求解并拟合空间曲面,建立与旋转机械机构的物理实体具有镜像关系的数字化逆向几何模型。具体过程如下:

液力变矩器建模的基础在于工作轮和叶片表面数据的获取,因此要求测量精度误差在允许范围内。本文所选用的液力变矩器的泵轮最大直径为264mm,叶片数量为21。叶片数量较多而最大直径较小就导致了相邻两个叶片之间间隙较小,且三个工作轮叶片表面都是复杂的空间扭曲曲面,所以用一般测量方法去实际测量时就相当困难。接触式测量仪会造成零件表边摩擦损伤以及探针磨损,导致测量不精确。而光电式非接触式三坐标扫描测量仪可以有效克服这两个缺点,实现快速精准的测量,精度高达0.02mm。

光电扫描仪属于激光垂直照射扫描,液力变矩器的叶片之间互相遮挡的部分和复杂的空间扭曲曲面则不能有效测量。故而采用其它方法提取工作轮流道模型并保证工作轮不会被破坏。硅橡胶法在使用的时候,只将固化剂和硅橡胶按3:100的比例倒在一起并充分搅拌使两者混合均匀。由于硅橡胶的触变性较好,将均匀混合物倒入相邻叶片的缝隙之间,等待其自然凝固。当硅橡胶充分地自然凝固后,它的伸长率增加了5倍,且回弹巴氏达到45%。这样即使在外力作用下,当力消除后它仍然可以完全恢复到所填充的叶片型芯的形状。由于硅橡胶模型颜色较淡,无法进行准确扫描,所以扫描前需要在硅橡胶模型上喷涂显像剂。

本文通过粘球法分别获取了泵轮、涡轮和导轮的整体点云数据。在工作轮的边缘分别沾上三个不同半径的小球且保证两侧扫描时均可以扫描到球。将工作轮依次放置在工作台上,将扫描仪调整对准工作轮正面进行扫描。先手动移动测量仪对工作轮正面进行一次扫略,设置好每次测量对应的路径点和测量点,接着点击开始扫描。三坐标测量仪会自动按设置好的路径点和测量点进行扫描,得到正面的三维点云数据。然后将工作轮反转,按同样过程得到反面的三维点云数据。

在逆向软件Imageware中打开正面点云,依次分割三个不同半径的球点云,并分别对三个球点云进行拟合,得到三个不同半径的球。将反面点云进行同样的操作,也得到了对应的三个球,然后通过Imageware中的特征定位,将正反两面等半径的球重合,从而得到工作轮的整体点云。点云拼接完成后,将点云周边多余的杂点依次删除,这样就得到了工作轮模型的完整点云数据。鉴于三个工作轮反求建模的方式大致相似,本文以泵轮流道的反求建模过程为例。其主要步骤如下:

第一步:将三坐标扫描仪得到的点云数据导入Imageware中并对点云数据进行简化处理,剔除多余点云和点云体外杂点、孤点等。

第二步:对整体点云按不同曲面以及同一曲面上曲率变化较大处进行分割,规则平面直接拟合为曲面,复杂曲面则先拟合为曲线然后由曲线拟合成曲面。

第三步:对拟合后的曲面进行曲面偏差评估,对曲面偏差较大的区域进行手动调节,直至达到较小的误差范围之内。

第四步:所有曲面调节完成后,保存文件导入三维建模UG软件中,通过对曲面进行裁剪、缝合、实体化等一系列操作,就得到了泵轮流道的三维模型。所得到的泵轮流道三维模型如图2所示。

液力变矩器的损伤耦合机理与动力学白箱模型的建立:

(1.1)根据旋转机械机构的工况特性,选取对应的流-固耦合理论,再基于结构与流场三维模型,构建流-固-耦合动力学模型;

根据液力变矩器的工况特性,选择的流-固-热耦合理论,流场模型包含内流体场、变形场和温度场,固体场为涡轮、泵轮和导轮。

本实施例以某钣金型液力变矩器为研究对象,由于其工作时叶片变形小,可以忽略固体变形对流场分布的影响,故选择单向流固耦合理论进行分析。具体理论为:基本假设有:(a)传动介质为不可压缩理想流体;(b)各叶轮叶片为线弹性体;(c)不考虑结构变形对流场的扰动。

(1)流体控制方程(N-S方程)

流体的流动遵守物理守恒定律:质量守恒定律、动量守恒定律和能量守恒定律,通常的可压缩牛顿流可以通过以下控制方程描述:

1)质量守恒方程

2)动量守恒方程

其中:t是时间,单位s;f

其中,p是流体压力p

e是速度应力张量:

(2)固体控制方程

固体守恒方程可以通过牛顿第二定律得出:

其中:ρ

(3)流固耦合方程

在流固耦合交界面处,应满足流体域固体应力τ,位移d,热流量q,温度T等变量的守恒,即:

其中:下标f表示流体,下标s表示固体。

(1.2)采用多点激励法在LMS Test.Lab Desktop中对旋转机械机构的零件拆解结构进行试验模态研究,根据每个旋转件的各阶固有频率与典型振型,建立振动-耦合动力学模型;

现将液力变矩器的振动结构离散成具有多个自由度的系统,通过n个独立的物理坐标描述其物理参数的动力学模型。在线性范围内,物理坐标系中的自由振动响应为n个主振动的线性叠加,每个主振动都是简谐振动或者衰减振动。因此,本文所研究的液力变矩器是具有粘性阻尼的n自由度实模态系统,其模态方程为:

式中:

由于模态是系统结构的固有特性,与外载无关,所以在进行模态分析时,不需要设置外载边界条件,即总载荷向量f(t)=0。因此,在自由振动时,式(1)为:

其中C可以利用正交性对角化:

C=αM+βK

式中:α、β为系统外、内阻尼的常数。

设(2)的特解为:

代入(2)中为:

其特征方程为:

|λ

这是λ的2n次实系数代数方程,设无重根,解得2n个共轭对形式的互异特征值

且:

其中:λ

经计算,独立的特征矢量有n个,将n个特征矢量按列排列,得到n×n阶的特征向量,即模态矩阵φ。

特征向量

φ

φ

φ

实模态坐标系中的自由响应为:

其中:

物理坐标系中的自由响应为:

其中:t为时间,

如果系统中以某阶阻尼固有频率ω

此即为粘性比例阻尼系统的主振动,振动形态为

可见:在第i阶主振动中,各物理坐标作自由衰减振动的初始相位相同。

其中频响函数矩阵为:

(K-ω

频响函数的模态展式为:

脉冲响应函数为:

液力变矩器的动力学模型的基础是输入、输出轴上的动态转矩M

式中,

J

F

ω

Q—液力变矩器内的液体循环流量。

(1.3)根据不同的工况环境,建立对应工况下旋转件的工作性能;

其中,不同工况的变量因素为温度、转速和载荷;所述工作性能为旋转件的损伤变形和压力差;

(1.4)考虑旋转机械机构服役过程中宏观行为的微演变和性能恶化的非线性因素,在ANSYS软件中构造适宜裂纹奇异性建模与求解的小波有限元模型;将含损伤的刚度性能表征延伸至旋转机械机构的旋转件曲面结构,模拟在不同损伤条件下的动态响应,描述旋转机械机构多种工况和典型损伤下的耦合机理与作业机制,构建结构参数与服役寿命之间的多维数字孪生理论白箱模型;

其中,所述动态响应包含系统输出的固有频率、振动模态、典型振型、静载荷、动载荷、振动和噪声;所述结构参数包含旋转件的角度、数量、厚度,循环圆、转速、扭矩和温度。

步骤2,物理空间实时采集旋转机械机构在不同寿命、典型损伤下的多源动态数据,提取多源动态数据的特征数据;考虑关联性将物理空间采集的离散数据投影到历史演化时间维度,建立基于大数据统计与网络系统的黑箱模型;

所述多源动态信号为压力信号、流量信号、转速信号、温度信号、扭矩信号和振动信号。采集的数据随时间的积累形成旋转机械机构的大数据集;

对于采集的大量原始数据,需要提取数据的特征数据,具体为:对多源动态数据进行预处理,采用优化最小算法对预处理后的数据进行稀疏降噪滤波,得到旋转机械机构的振动特征数据;参见图3为测试数据的采集、预处理和特征提取过程。

其中,所述预处理为对采集的多源动态数据依次进行规范化、剥离趋势项、插补缺失值处理。

考虑数据的关联性,在时间维度上的演化,基于神经网络建立采集的数据与旋转体的寿命、损伤等性能之间的映射关系,神经网络的网络参数权重在历史大数据的不断训练过程中不断的进行更新,形成数据与模型的交互反馈和迭代优化,形成基于大数据统计与网络系统的黑箱模型;该黑箱模型随着采集数据的不断增加而不断的进行优化。

经过步骤1和步骤2形成了基于机理驱动的白箱模型和基于数据驱动的黑箱模型,前者从机理上建立旋转机械机构的结构参数与服役寿命之间的关系;后者从实时采集的旋转机械机构的动态数据上建立测试数据与其服役寿命之间的关系。

步骤3,采用高维正交法将白箱模型和黑箱模型进行异构融合,得到机理与数据驱动的复合异构混合模型,建立从物理空间到信息空间的关联映射特征,形成完备的数字孪生灰箱模型。

本实施例采用高斯混合模型进将步骤1和步骤2得到的白箱模型与黑箱模型进行异构融合;进而建立从物理空间到信息空间的关联映射特征,具体通过卷积神经网络建立物理空间的两路数据(旋转机械机构的结构参数和采集的多源动态数据或动态响应)与信息空间的状态、故障识别或寿命预测之间的映射关系;即以物理空间的结构数据和测试数据为输入,分两路输出信息空间的预测状态、故障或寿命;如图5所示。

其中,输入的测试数据为预处理和特征提取后的数据。

进一步地,旋转机械机构寿命预测时,通过聚类算法在所述完备的数字孪生灰箱模型的基础上进行训练集和测试集划分,最终结果判定时,将白箱模型和黑箱模型输出的两路结果进行关联处理,即对其输出结果进行加权判定,最终输出为A

A

其中,x

本发明建立的旋转机械机构(液力变矩器)的数字孪生模型为多层级架构,包含物理实体层、虚拟模型层、数据保障层、分析计算层和系统应用层,分层次描述不同工况、多种损伤下的耦合机理与作业机制,结合物理空间中的历史行为与状态大样本数据,在虚拟环境中构建现实环境下物理实体的全要素数字化映射,从生命周期的角度综合表达其特征的完整属性,通过不断完善自身模型信息的完整度和精度,探究数据更新与模态衍生动态增长规则,实时、动态、全面地同步液力变矩器的工作过程,形成与环境和物理实体镜像的信息物理系统,液力变矩器的数字孪生多层级架构如图6所示。

本发明从机理和实际工况中测试的旋转机械机构的测试数据两方面入手,分别建立机理驱动的白箱模型和数据驱动的黑箱模型,最后异构融合形成数字孪生灰箱模型,可以为先进的工程机械、特种车辆、农用机械的传动系统提供安全技术保障,还可进一步拓展到风力发电机、高端船舶与海洋工程、航空航天装备等领域的涡轮叶片安全性与可靠性研究中,对国民经济与社会发展具有重要意义。

虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 机理-数据异构信息融合的旋转机械数字孪生建模方法

- 一种基于多保真度数据的数字孪生建模方法