可视化三维立体装箱方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及快递装箱领域,特别涉及一种可视化三维立体装箱方法。

背景技术

在快递装箱时,先放什么商品,后放什么商品,商品是如何摆放的通常都是作业人员在装箱时再进行尝试的,而这种尝试可能会导致时间的浪费,从而是作业效率下降,如果能够事先告诉作业人员如何装箱,作业人员就只需要按照这个方案执行,作业效率提高了,出错率也会降低。

但是,目前尚未存在一种较为高效的可视化装箱方法,且装箱时基本都是靠作业人员手动装箱尝试,致使装箱效率大大降低。

发明内容

本发明的目的是提供一种可视化三维立体装箱方法,能够为装箱时商品如何摆放提供指导。

本发明解决其技术问题,采用的技术方案是:

本发明提出一种可视化三维立体装箱方法,包括如下步骤:

步骤1.对所有的物流包装箱进行空间模型化,一个箱型得到6种装箱的空间模型,并对所有的商品进行空间模型化,一个商品得到6种摆放的空间模型;

步骤2.将一个订单中的商品按体积从大到小排列;

步骤3.将所述订单中体积最大的商品放入箱中,放入一个商品后,按照X、Y和轴的方向将箱内空间分割为X空间、Y空间和Z空间,其中,Y空间存在动态空间,X空间和Z空间中都包含了Y空间的动态空间,Y空间可以使用这些动态空间,使用动态空间时将同时压缩X空间和Z空间,且X空间也有动态空间,使用的Z空间中的部分空间,当使用X空间的动态空间时会同时压缩Z空间,扩大Y空间;

步骤4.装箱顺序按照先使用Y空间,当Y空间使用完后,再使用X空间,最后使用Z空间;

步骤5.基于6种箱子的旋转摆放方式同时进行商品的摆放尝试,摆放一个商品后,产生6种结果,其中,不断产生的结果定义为一种遗传,在遗传中设置一个遗传因数,当遗传子代的数量超过了遗传因数时,只保留遗传最优的遗传子代;

步骤6.当使用动态空间时,Y空间的新商品放入时,对上一放入的商品周围产生的未利用空间进行再利用尝试,若可以利用就放入商品,若不可利用,则认为已经使用完毕;当不允许使用动态空间,Y空间的新商品放入时,则在新商品的周围产生的未利用空间进行利用尝试,直到不能利用时,则认为已经使用完毕;

步骤7.在X空间放入新商品时,若允许使用动态空间,则在之前的Y空间上产生未利用空间时,对未利用空间进行商品摆放尝试,直到无商品可放时,则认为所有未利用空间已经使用完毕;若不允许使用动态空间,则在新商品上产生未利用空间时,对未利用空间进行商品摆放尝试,直到无商品可放时,认为所有未利用空间已经使用完毕;

步骤8.当每个商品放入后,则记录商品原点的坐标位置,实现商品的可视化展示。

进一步的是,步骤1中,所述6种装箱的空间模型具体为:以空间模型的左下角作为原点,分别形成长宽高对应XYZ轴的空间模型1、长宽高对应XZY的空间模型2、长宽高对应YXZ的空间模型3、长宽高对应YZX的空间模型4、长宽高对应ZXY的空间模型5和长宽高对应ZYX的空间模型6。

进一步的是,步骤1中,所述商品得到6种摆放的空间模型具体为:以空间模型的左下角作为原点,分别形成长宽高对应XYZ轴的空间模型1、长宽高对应XZY的空间模型2、长宽高对应YZX的空间模型3、长宽高对应YZX的空间模型4、长宽高对应ZXY的空间模型5和长宽高对应ZYX的空间模型6。

进一步的是,步骤3中,基于贪心算法将所述订单中体积最大的商品放入箱中。

进一步的是,步骤4中,X空间使用后产生新的Y空间和X空间,Z空间使用后产生新的Y空间、X空间和Z空间。

进一步的是,步骤5中,所述6种箱子的旋转摆放方式具体为:

箱子的长对应X轴,宽对应Z轴,高对应Y轴;

箱子的长对应X轴,宽对应Y轴,高对应Z轴;

箱子的长对应Y轴,宽对应Z轴,高对应X轴;

箱子的长对应Y轴,宽对应X轴,高对应Z轴;

箱子的长对应Z轴,宽对应X轴,高对应Y轴;

箱子的长对应Z轴,宽对应Y轴,高对应X轴。

进一步的是,步骤5中,根据装载率判断遗传最优的遗传子代的方式。

进一步的是,步骤8中,所述商品原点为商品的左下角。

本发明的有益效果是,通过上述可视化三维立体装箱方法,能够实现对商品的可视化展示,从而事先告知作业人员如何装箱,提升了作业效率,降低了出错率,并且,本发明还可以在物流的快递装箱、集装箱装箱、车辆装箱的场景,为作业人员如何装箱,商品如何摆放提供指导。

附图说明

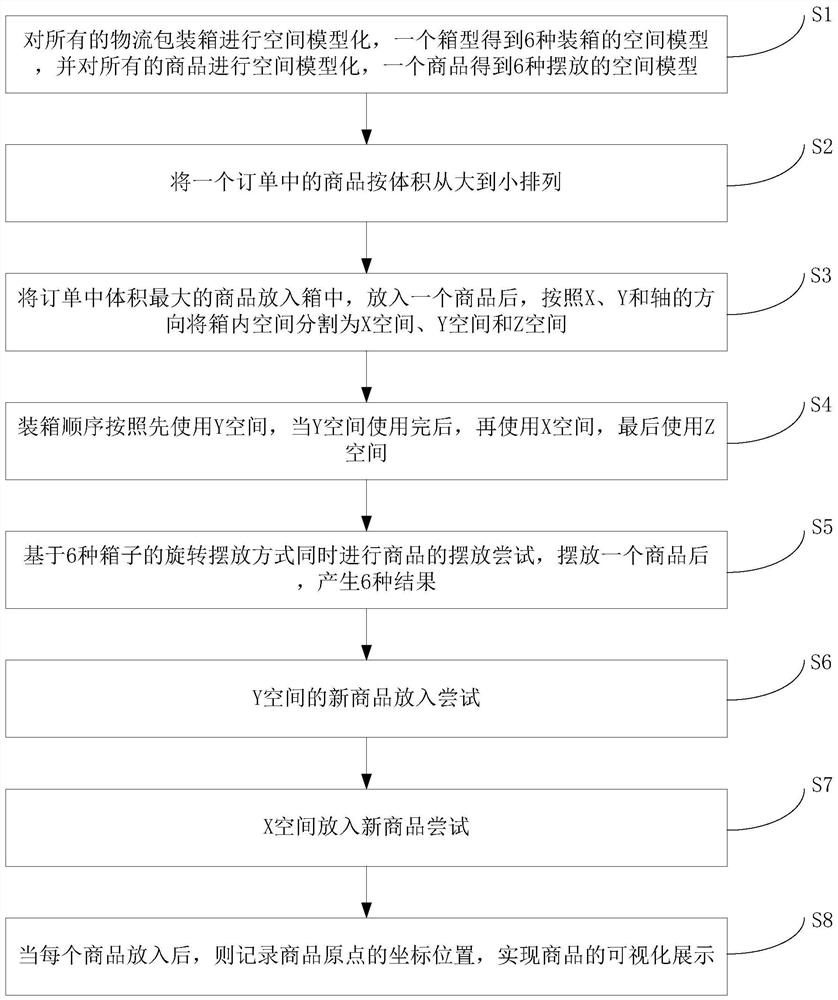

图1为本发明中可视化三维立体装箱方法的流程图;

图2为本发明中为旋转摆放方式一示意图;

图3为本发明中为旋转摆放方式二示意图;

图4为本发明中为旋转摆放方式三示意图;

图5为本发明中为旋转摆放方式四示意图;

图6为本发明中为旋转摆放方式五示意图;

图7为本发明中为旋转摆放方式六示意图;

图8为箱内空间划分示意图。

具体实施方式

下面结合附图,详细描述本发明的技术方案。

本发明提出的一种可视化三维立体装箱方法,其流程图见图1,其中,该方法包括如下步骤:

S1.对所有的物流包装箱进行空间模型化,一个箱型得到6种装箱的空间模型,并对所有的商品进行空间模型化,一个商品得到6种摆放的空间模型。

其中,6种装箱的空间模型具体为:以空间模型的左下角作为原点,分别形成长宽高对应XYZ轴的空间模型1、长宽高对应XZY的空间模型2、长宽高对应YXZ的空间模型3、长宽高对应YZX的空间模型4、长宽高对应ZXY的空间模型5和长宽高对应ZYX的空间模型6。

商品得到6种摆放的空间模型具体为:以空间模型的左下角作为原点,分别形成长宽高对应XYZ轴的空间模型1、长宽高对应XZY的空间模型2、长宽高对应YZX的空间模型3、长宽高对应YZX的空间模型4、长宽高对应ZXY的空间模型5和长宽高对应ZYX的空间模型6。

S2.将一个订单中的商品按体积从大到小排列。

S3.将订单中体积最大的商品放入箱中,放入一个商品后,按照X、Y和轴的方向将箱内空间分割为X空间、Y空间和Z空间,其中,Y空间存在动态空间,X空间和Z空间中都包含了Y空间的动态空间,Y空间可以使用这些动态空间,使用动态空间时将同时压缩X空间和Z空间,且X空间也有动态空间,使用的Z空间中的部分空间,当使用X空间的动态空间时会同时压缩Z空间,扩大Y空间。

这里,Y空间是有很大的动态空间的,X空间和Z空间中都包含了Y空间的动态空间,后续根据条件,Y空间可以使用这些动态空间,使用动态空间时将会同时压缩X空间和Z空间。而X空间也有动态空间,使用的Z空间中的部分空间,当使用X空间的动态空间时将会同时压缩Z空间,扩大Y空间。

并且,这里可以基于贪心算法将所述订单中体积最大的商品放入箱中,此处的贪心算法,当放入一个商品将会把一个完整的箱内空间进行分割,而这里认为首先放入最大的商品进行空间分割对后续的商品摆放最为有利。

S4.装箱顺序按照先使用Y空间,当Y空间使用完后,再使用X空间,最后使用Z空间。

其中,X空间使用后产生新的Y空间和X空间,Z空间使用后产生新的Y空间、X空间和Z空间。

S5.基于6种箱子的旋转摆放方式同时进行商品的摆放尝试,摆放一个商品后,产生6种结果,其中,不断产生的结果定义为一种遗传,在遗传中设置一个遗传因数,当遗传子代的数量超过了遗传因数时,只保留遗传最优的遗传子代。

需要指出的是,装箱时,由于一个箱子有6中空间摆放方式,因此6种方式同时进行商品的摆放尝试。由于每个商品会有6中摆放方式,所以摆放一个商品以后,被产生6种结果。这种不断产生的结果被视为一种遗传,在本发明中设置一个遗传因数,当遗传子代的数量超过了遗传因子时,只保留遗传最优的一半子代,这里可以根据装载率判断遗传最优的遗传子代的方式。

S6.当使用动态空间时,Y空间的新商品放入时,对上一放入的商品周围产生的未利用空间进行再利用尝试,若可以利用就放入商品,若不可利用,则认为已经使用完毕;当不允许使用动态空间,Y空间的新商品放入时,则在新商品的周围产生的未利用空间进行利用尝试,直到不能利用时,则认为已经使用完毕。

S7.在X空间放入新商品时,若允许使用动态空间,则在之前的Y空间上产生未利用空间时,对未利用空间进行商品摆放尝试,直到无商品可放时,则认为所有未利用空间已经使用完毕;若不允许使用动态空间,则在新商品上产生未利用空间时,对未利用空间进行商品摆放尝试,直到无商品可放时,认为所有未利用空间已经使用完毕。

S8.当每个商品放入后,则记录商品原点的坐标位置,实现商品的可视化展示。其中,商品原点一般为商品的左下角。

需要说明的是,上述方法的步骤S5中,6种箱子的旋转摆放方式具体为:

如图2,为旋转摆放方式一示意图,其中:箱子的长对应X轴,宽对应Z轴,高对应Y轴;

如图3,为旋转摆放方式二示意图,其中:箱子的长对应X轴,宽对应Y轴,高对应Z轴;

如图4,为旋转摆放方式三示意图,其中:箱子的长对应Y轴,宽对应Z轴,高对应X轴;

如图5,为旋转摆放方式四示意图,其中:箱子的长对应Y轴,宽对应X轴,高对应Z轴;

如图6,为旋转摆放方式五示意图,其中:箱子的长对应Z轴,宽对应X轴,高对应Y轴;

如图7,为旋转摆放方式六示意图,其中:箱子的长对应Z轴,宽对应Y轴,高对应X轴。

如图8,为箱内空间划分示意图,在上述6种箱子旋转摆放方式的前提下,我们先装Y空间,再装X空间,最后装Z空间,其实是对分层的概念,Y空间和X空间是在一个层,Y空间先装,X空间后装只是一种默认的逻辑,结合六种摆放方式,其实是覆盖了所有的摆放可能性的。

而先YX空间,后Z空间,主要是因为,空间分层以后,当YX空间消耗完,Z空间作为新的一个空间层,又可以分裂出新的XY空间,更利于空间的利用。为了更多的利用YX空间,在空间分割的过程中,会对由于商品体积不同、摆放不同所产生的未利用空间进行再次的填装尝试,也是保证一个空间分层的利用率能够更高。

因此,将装箱空间进行分割,分为X空间、Y空间、Z空间,是为了更好的对每个空间进行商品的填装,让单个空间的利用率更高,从而让装箱空间整体的利用率更高。而Y空间和X空间的先后顺序是一种贪心算法的思路,结合6种空间摆放,最终其实是尝试了所有的可能性。Z空间最后填装是使用了一种空间分层的概念,当下层装满以后,再进行上层的填装,这个也符合我们实际的装箱操作。

- 可视化三维立体装箱方法

- 三维立体式可视化自动装配系统及方法