一种污泥与畜禽粪污协同处理的方法与装置

文献发布时间:2023-06-19 11:05:16

技术领域

本发明属于污泥与畜禽粪污无害化处理技术领域,尤其涉及一种污泥与畜禽粪污协同处理的方法与装置。

背景技术

在中小城镇固体废弃物资源化利用领域中,减量化与无害化一直是重要方向,但是如何实现高效快速协同处理及产物高值利用已经成为中小城镇所面临的主要问题。城镇污水厂污泥以及畜禽粪污等有机固体废弃物被认为是最具开发潜力的、永不枯竭的“城市矿藏”。中小城镇污泥的产生量较小,堆肥处理养分不足,而焚烧处理投资大,并不适用于中小城镇污泥处理。目前,热解技术为实现有机固体废弃物的快速减量化、无害化与能源化提供了新的发展方向与可能性,但是污泥热解制备生物炭能耗较高并且所得热解炭具有含灰量大、孔隙率低、品质低等问题,这便限制了污泥热解技术进一步推广,尤其当将污泥生物炭应用于土壤改良时,营养成分不足且重金属浸出性易超标,极大限制了其应用。再则,在集约化养殖周边,通过农林来消纳堆肥畜禽粪污已经接近生态承载极限,而且氮磷等元素流失严重,急需开发新的畜禽粪污减量化、无害化与资源化技术。由于热解工艺也可以实现畜禽粪污的快速减量化与无害化,因此开发污泥与畜禽粪污协同热解资源化利用工艺,充分利用畜禽粪污来提高污泥生物炭的品质,实现两者快速资源化和产物高值互补,这对于中小城镇的可持续发展具有重要意义。

CN110563487A公开了一种厌氧污泥基生物炭的制备方法,该方法包括以下步骤:将主料厌氧污泥与辅料畜禽粪污混合均匀,将所得混合物料进行好氧发酵,发酵结束后于450~550℃下进行低温炭化处理,再经减压抽滤、冷却、洗涤、烘干、粉碎、筛分后加入除臭剂即得厌氧污泥基生物炭。然而,该方法工序复杂,成本高,并且在厌氧污泥在与畜禽粪污混合之前需要先将含水率降低至80%以下,而厌氧污泥的脱水效率极低,并且最终所得厌氧污泥基生物炭的品质较低。

发明内容

本发明的目的是为了克服现有污泥与畜禽粪污单独处理过程中脱水难且热解所得生物炭品质较低的缺陷,而提供一种能够提高污泥与畜禽粪污脱水效率且改善热解所得生物炭品质的污泥与畜禽粪污协同处理的方法与装置。

具体地,本发明提供了一种污泥与畜禽粪污协同处理的方法,该方法包括:

S1、将污泥与沼渣混合均匀,再往所得混合物中加入高温红热生物炭搅拌混合均匀以进行热调质,之后经机械压滤脱水得到压滤固相与压滤液相;

S2、将压滤液相进行厌氧发酵,所述厌氧发酵产生的沼渣返回步骤S1中与污泥混合调质,所述厌氧发酵产生的沼液直接作为液体肥料利用;

S3、将畜禽粪污进行好氧堆肥自热干化,所述好氧堆肥自热干化后的粪污与步骤S1中的压滤固相混合均匀后形成的热解物料送入热解炉中进行热解处理,所述热解炉包括相互连通的热解炭化段和热解活化段,所述热解物料先送入热解炭化段中于300~500℃下热解炭化10~30min,之后将热解炭化产物送入热解活化段中于900~1000℃下热解活化30~50min,所述热解活化产生的热解气与步骤S2厌氧发酵产生的沼气一起作为燃料利用,所述热解活化产生的高温红热生物炭一部分返回步骤S1中用于热调质,另一部分经冷却之后得到高品质生物炭。

进一步地,步骤S1中,所述污泥与沼渣的湿基质量比为(50%~70%):(50%~30%)。

进一步地,步骤S1中,所述高温红热生物炭的添加量为污泥和沼渣混合物湿基质量的15%~20%。

进一步地,步骤S1中,所述热调质的时间为15~30min。

进一步地,步骤S1中,所述机械压滤脱水后所得压滤固相的含水率≤40%。

进一步地,步骤S2中,所述厌氧发酵所采用的碳氮比为(10~40):1,pH值为5.5~7.5。

进一步地,步骤S3中,所述畜禽粪污进行好氧堆肥自热干化后的含水率≤30%。

进一步地,步骤S3中,所述好氧堆肥自热干化后的粪污的添加量为压滤固相质量的10%~30%。

进一步地,步骤S3中,所述高温红热生物炭采用空气间接冷却成高品质生物炭,所述畜禽粪污好氧堆肥自热干化产生的臭气经热解产生的烟气尾气换热后与被高温红热生物炭加热的空气一起作为燃料燃烧所需的空气。此时,不仅能够实现能源回收利用以及臭气洁净处理,而且能够进一步降低能源消耗,工艺过程节能效益显著。

进一步地,本发明提供的污泥与畜禽粪污协同处理的方法还包括将高品质生物炭用作土壤改良剂或吸附材料,实现高价值利用;和/或,将经换热后的烟气尾气进行净化,以实现达标排放。

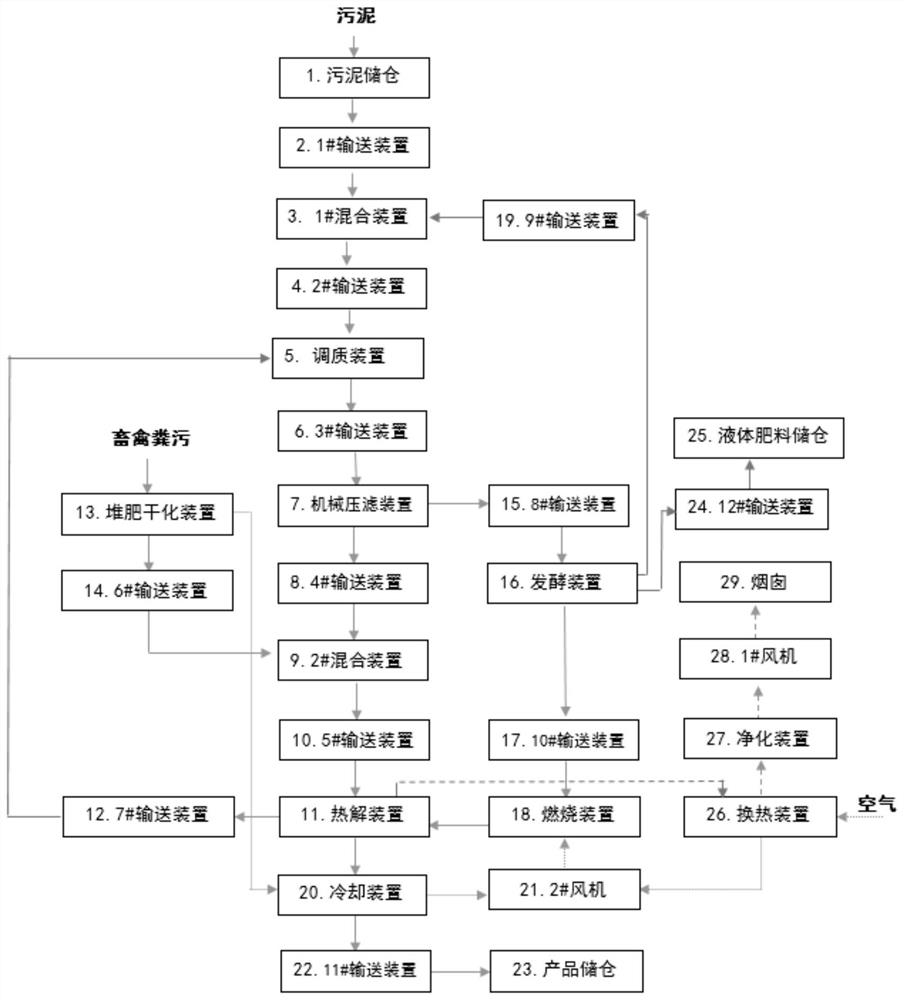

此外,本发明还提供了一种污泥与畜禽粪污协同处理的装置,包括污泥储仓、1#输送装置、1#混合装置、2#输送装置、调质装置、3#输送装置、机械压滤装置、4#输送装置、2#混合装置、5#输送装置、热解装置、7#输送装置、堆肥干化装置、6#输送装置、8#输送装置、发酵装置、9#输送装置、冷却装置、11#输送装置、产品储仓、12#输送装置和液体肥料储仓,所述热解装置包括相互连通的热解炭化段和热解活化段;

所述污泥储仓出口与1#输送装置入口相连,1#输送装置出口与1#混合装置污泥入料口相连,1#混合装置出料口与2#输送装置入口相连,2#输送装置出口与调质装置入口相连,调质装置出口与3#输送装置入口相连,3#输送装置出口与机械压滤装置入口相连;所述机械压滤装置固相出口与4#输送装置入口相连,4#输送装置出口与2#混合装置入口相连,2#混合装置出口与5#输送装置入口相连,5#输送装置出口与热解装置的热解炭化段入口相连;所述机械压滤装置液相出口与8#输送装置入口相连,8#输送装置出口与发酵装置入口相连,发酵装置沼渣出口与9#输送装置入口相连,发酵装置沼液出口与12#输送装置入口相连,12#输送装置出口与液体肥料储仓入口相连,9#输送装置出口与1#混合装置沼渣入口相连;所述热解装置中热解活化段的第一固体出口与冷却装置入口相连,冷却装置出口与11#输送装置入口相连,11#输送装置出口与产品储仓入口相连,热解活化段的第二固体出口与7#输送装置入口相连,7#输送装置出口与调质装置入口相连;所述堆肥干化装置固体出口与6#输送装置入口相连,6#输送装置出口与2#混合装置入口相连。

进一步地,本发明提供的污泥与畜禽粪污协同处理的装置还包括10#输送装置、燃烧装置和2#风机,发酵装置气相出口与10#输送装置入口相连,10#输送装置出口与燃烧装置燃气入口相连;所述堆肥干化装置臭气出口与冷却装置冷却介质入口相连,冷却装置中加热臭气出口与2#风机入口相连,2#风机出口与燃烧装置空气入口相连。

进一步地,本发明提供的污泥与畜禽粪污协同处理的装置还包括换热装置、净化装置、1#风机和烟囱,所述燃烧装置热烟气出口与热解装置入口相连,热解装置烟气尾气出口与换热装置烟气尾气入口相连;换热装置烟气尾气出口与净化装置入口相连,净化装置出口与1#风机入口相连,1#风机出口与烟囱相连,换热装置空气出口与2#风机入口相连,2#风机出口与燃烧装置空气入口相连。

进一步地,所述污泥储仓为混凝土质储仓。

进一步地,所述1#输送装置、2#输送装置、3#输送装置、9#输送装置为泥浆泵。

进一步地,所述4#输送装置、5#输送装置、6#输送装置为螺旋输送机、皮带输送机或刮板输送机。

进一步地,所述7#输送装置为高温链板输送机或耐高温斜溜槽。

进一步地,所述8#输送装置、12#输送装置为水泵。

进一步地,所述10#输送装置为燃气风机。

进一步地,所述11#输送装置为气力输送机、螺旋输送机、皮带输送机或刮板输送机。

进一步地,所述1#混合装置为带搅拌装置的开口混合罐。

进一步地,所述调质装置为带搅拌装置的密闭混合罐。

进一步地,所述机械压滤装置为板框压滤机或高压带式脱水机。

进一步地,所述2#混合装置为混碾机、双轴混合机、犁刀式混合机或螺带混合机。

进一步地,所述热解装置为两段间接加热式滚筒热解炉。

进一步地,所述堆肥干化装置为常规堆肥系统。

进一步地,所述发酵装置为常规厌氧发酵装置。

进一步地,所述燃烧装置为煤气或天然气燃烧炉。

进一步地,所述冷却装置为空气间接冷却滚筒。

进一步地,所述2#风机为空气引风机。

进一步地,所述产品储仓、液体肥料储仓为普通钢仓。

进一步地,所述换热装置为普通烟气间接换热器。

进一步地,所述净化装置为普通烟气尾气净化系统。

进一步地,所述1#风机为烟气引风机。

进一步地,所述烟囱为常规钢质烟囱或混凝土质烟囱。

所述污泥与沼渣有机质含量高,主要是菌体和胞外聚合物,大量胶体颗粒的存在导致压滤性很差且难以脱水,均存在处理成本高的问题。现有技术添加化学调质剂通过架桥与电荷中和的作用使得脱水性能明显提高,但添加量大导致增加最终弃物明显增加,成本高。本发明将沼渣与污泥均匀混合后,利用红热生物炭作为调质剂,一方面可利用高温炭渣与含水混合物(沼渣和污泥混合物)直接接触,实现快速热力破壁脱水;另一方面由于红热生物炭的添加易使局部区域物料温度明显升高,促进生物炭盐、碱溶出,进一步提高脱水性。再则,由于红热炭渣(高温红热生物炭)具有颗粒坚硬性与多孔性、微观表面不规则等特点,其表面的硅和铝盐溶于水后形成大量带正电荷的离子,中和污泥中的负电荷后的污泥颗粒脱稳,胶体颗粒破壁并相互絮凝,也进一步提高污泥的沉降和脱水性能,极大提高了可压滤性能,提高了脱水效率。此外,红热炭渣为系统自产物,因此处理过程不额外产生新的废弃物,与添加化学药剂比具有明显的优势。

本发明采用的热解炉为两段式加热,包括热解炭化段和热解活化段,其中,热解炭化段温度为300~500℃且物料停留时间为10~30min,热解活化段温度为900~1000℃且物料停留时间为30~50min,物料流动方向与热解气流动方向为同向,经热解炭化段热解得到的炭化物在进入炉体热解活化段时,炭化段产生的水蒸汽与焦油等有机物进一步与炭化物产生活化反应,且分子量较大的焦油分子在炭化物表面及孔隙中进一步裂解,实现碳膜沉积,达到“镀膜”效果,一方面,改变孔隙结构,提高孔隙率,改善官能团,提高了生物炭的品质,另一方面,炭化段产生的水蒸汽与焦油气在活化段作为活化剂,通过气化反应,生成CO、H

本发明充分利用粪污中有机质堆肥过程产热的特点,实现粪污脱水预处理,大大节约脱水能源。此外,其堆肥过程可添加本系统自产的生物炭粉末,可以将堆肥干化自热温度提高3~5℃,进一步减少干化时间。

本发明充分体现循环经济与清洁生产理念,具有良好的经济效益与环境效益,优异效果包括:

(1)利用污泥与畜禽粪污作为主要原料,通过协同处理生产高品质生物炭,彻底消除污泥与畜禽粪污中的抗生素与病原菌,固化稳定重金属;与污泥单独热解相比,所得生物炭中碳、氮、磷及钾等有效元素含量高,重金属固化稳定,可作为土壤改良剂或吸附材料,绿色环保。

(2)将污泥与沼渣两种难处理的废弃物充分混合实现特性互补,并利用系统自身产生的红热生物炭直接用于高温调质脱水,不但实现高效压滤脱水目标,同时实现污泥与系统产生的沼渣的协同处理,解决沼渣脱水难、处理成本高等问题,为新工艺全流程零排放奠定基础。

(3)利用好氧堆肥工艺使畜禽粪污自热干化脱水,明显降低粪污的脱水成本。此外,利用畜禽粪污与调质脱水的污泥及沼渣充分混合,明显提高有机质含量,为后续炭化活化处理获取高品质生物炭奠定了良好的原料基础。

(4)热解炭化与活化在同一热解装置中进行,通过控制温度、物料与气体流向、时间等重要参数,实现炭化活化一体化过程,制备高品质生物炭,不但孔隙率高,而且表面官能团丰富;另一方面,实现水蒸汽与焦油的在线气化过程,生成CO、H

(5)该技术方法充分实现污泥与畜禽粪污协同无害化、减量化与资源化,获得高品质生物炭、液体肥料以及可燃气,不产生二次污染,实现废弃物零排放,工艺控制过程简便,具有良好的社会效益、经济效益与环境效益。

附图说明

图1为本发明提供的污泥与畜禽粪污协同处理装置的示意图;

图2为本发明提供的污泥与畜禽粪污协同处理方法的工艺流程图。

附图标记说明

1-污泥储仓,2-1#输送装置,3-1#混合装置,4-2#输送装置,5-调质装置,6-3#输送装置,7-机械压滤装置,8-4#输送装置,9-2#混合装置,10-5#输送装置,11-热解装置,12-7#输送装置,13-堆肥干化装置,14-6#输送装置,15-8#输送装置,16-发酵装置,17-10#输送装置,18-燃烧装置,19-9#输送装置,20-冷却装置,21-2#风机,22-11#输送装置,23-产品储仓,24-12#输送装置,25-液体肥料储仓,26-换热装置,27-净化装置,28-1#风机,29-烟囱。

具体实施方式

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

所述畜禽粪污包括所有畜禽的粪便,例如,猪粪、鸡粪、鸭粪、牛粪、羊粪等。

在本发明中,所述热解炭化段的热解温度为300~500℃,例如,可以为300℃、350℃、400℃、450℃、500℃;热解时间为10~30min,例如,可以为10min、15min、20min、25min、30min等。所述热解活化段的热解温度为900~1000℃,例如,可以为900℃、910℃、920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃、1000℃等;热解时间为30~50min,例如,可以为30min、35min、40min、45min、50min等。

如图1所示,本发明提供的污泥与畜禽粪污协同处理的装置包括污泥储仓1、1#输送装置2、1#混合装置3、2#输送装置4、调质装置5、3#输送装置6机械压滤装置7、4#输送装置8、2#混合装置9、5#输送装置10、热解装置11、7#输送装置12、堆肥干化装置13、6#输送装置14、8#输送装置15、发酵装置16、9#输送装置19、冷却装置20、11#输送装置22、产品储仓23、12#输送装置24和液体肥料储仓25,所述热解装置11包括相互连通的热解炭化段和热解活化段;所述污泥储仓1出口与1#输送装置2入口相连,1#输送装置2出口与1#混合装置3污泥入料口相连,1#混合装置3出料口与2#输送装置4入口相连,2#输送装置4出口与调质装置5入口相连,调质装置5出口与3#输送装置6入口相连,3#输送装置6出口与机械压滤装置7入口相连;所述机械压滤装置7固相出口与4#输送装置8入口相连,4#输送装置8出口与2#混合装置9入口相连,2#混合装置9出口与5#输送装置10入口相连,5#输送装置10出口与热解装置11的热解炭化段入口相连;所述机械压滤装置7液相出口与8#输送装置15入口相连,8#输送装置15出口与发酵装置16入口相连,发酵装置16沼渣出口与9#输送装置19入口相连,发酵装置16沼液出口与12#输送装置24入口相连,12#输送装置24出口与液体肥料储仓25入口相连,9#输送装置19出口与1#混合装置3沼渣入口相连;所述热解装置11中热解活化段的第一固体出口与冷却装置20入口相连,冷却装置20出口与11#输送装置22入口相连,11#输送装置22出口与产品储仓23入口相连,热解活化段的第二固体出口与7#输送装置12入口相连,7#输送装置12出口与调质装置5入口相连;所述堆肥干化装置13固体出口与6#输送装置14入口相连,6#输送装置14出口与2#混合装置9入口相连。

工作时,污泥储仓1中的污泥经1#输送装置2输送进入1#混合装置3中,与9#输送装置19输送的沼渣进行混合,混合物经2#输送装置4输送进入调质装置5中,利用红热生物炭进行热调质,调质混合物经3#输送装置6输送进入机械压滤装置7中压滤实现固液分离;压滤液相经8#输送装置15输送进入发酵装置16中进行厌氧发酵,厌氧发酵产生的沼渣经9#输送装置19输送进入1#混合装置3中,厌氧发酵产生的沼液经12#输送装置24输送进入液体废料储仓25中;压滤固相经4#输送装置8输送进入2#混合装置9中;畜禽粪污经堆肥干化装置13自热干化脱水后,经6#输送装置14输送进入2#混合装置9与压滤固相均匀混合,然后经5#输送装置10输送进入热解装置11进行热解炭化与活化处理,所得高温红热生物炭一部分经7#输送装置12输送进入调质装置5中作为热调质剂,另一部分进入冷却装置中进行冷却,冷却后的生物炭经11#输送装置22输送进入产品储仓19中。

本发明的一种优选实施方式中,所述污泥与畜禽粪污协同处理的装置还包括10#输送装置17、燃烧装置18和2#风机21,发酵装置16气相出口与10#输送装置17入口相连,10#输送装置17出口与燃烧装置18燃气入口相连;所述堆肥干化装置13臭气出口与冷却装置20冷却介质入口相连,冷却装置20中加热臭气出口与2#风机21入口相连,2#风机21出口与燃烧装置18空气入口相连。此时,发酵装置16产生的沼液经12#输送装置24输送,进入液体肥料储仓,后续作为液体肥料使用;发酵装置16产生的沼气由10#输送装置17输送进入燃烧装置18中作为燃料利用。堆肥产生的臭气经2#风机21引风,进入冷却装置20中作为红热生物炭的间接冷却介质而被加热,然后送入燃烧装置18中用于燃烧空气,完全消除粪污处理产生的臭气。

本发明的一种优选实施方式中,所述污泥与畜禽粪污协同处理的装置还包括换热装置26、净化装置27、1#风机28和烟囱29,所述燃烧装置18热烟气出口与热解装置11入口相连,热解装置11烟气尾气出口与换热装置26烟气尾气入口相连;换热装置26烟气尾气出口与净化装置27入口相连,净化装置27出口与1#风机28入口相连,1#风机28出口与烟囱29相连,换热装置26空气出口与2#风机21入口相连,2#风机21出口与燃烧装置18空气入口相连。此时,燃烧装置18高温烟气进入热解装置11后产生的烟气尾气送入换热装置26中与空气进行换热并被冷却,冷却后的烟气尾气经净化装置27净化后,由1#风机28抽送入烟囱29中洁净排放;被换热装置26加热的空气经2#风机21引风送入燃烧装置18中用于燃烧所需空气。

以下将通过实施例对本发明进行详细描述。

实施例

如图1所示,实施例中所采用的污泥与畜禽粪污协同处理的装置包括污泥储仓1、1#输送装置2、1#混合装置3、2#输送装置4、调质装置5、3#输送装置6、机械压滤装置7、4#输送装置8、2#混合装置9、5#输送装置10、热解装置11、7#输送装置12、堆肥干化装置13、6#输送装置14、8#输送装置15、发酵装置16、10#输送装置17、燃烧装置18、9#输送装置19、冷却装置20、2#风机21、11#输送装置22、产品储仓23、12#输送装置24、液体肥料储仓25、换热装置26、净化装置27、1#风机28和烟囱29,所述热解装置11包括相互连通的热解炭化段和热解活化段。

所述污泥储仓1出口与1#输送装置2入口相连,1#输送装置2出口与1#混合装置3污泥入料口相连,1#混合装置3出料口与2#输送装置4入口相连,2#输送装置4出口与调质装置5入口相连,调质装置5出口与3#输送装置6入口相连,3#输送装置6出口与机械压滤装置7入口相连;所述机械压滤装置7固相出口与4#输送装置8入口相连,4#输送装置8出口与2#混合装置9入口相连,2#混合装置9出口与5#输送装置10入口相连,5#输送装置10出口与热解装置11的热解炭化段入口相连;机械压滤装置7液相出口与8#输送装置15入口相连,8#输送装置15出口与发酵装置16入口相连,发酵装置16沼渣出口与9#输送装置19入口相连,发酵装置16沼液出口与12#输送装置24入口相连,12#输送装置24出口与液体肥料储仓25入口相连;所述热解装置11中热解活化段的第一固体出口与冷却装置20入口相连,冷却装置20出口与11#输送装置22入口相连,11#输送装置22出口与产品储仓23入口相连,热解活化段的第二固体出口与7#输送装置12入口相连,7#输送装置12出口与调质装置5入口相连;堆肥干化装置13固体出口与6#输送装置14入口相连,6#输送装置14出口与2#混合装置9入口相连,堆肥干化装置13臭气出口与冷却装置20冷却介质入口相连,冷却装置20中加热臭气出口与2#风机21入口相连,2#风机21出口与燃烧装置18空气入口相连;发酵装置16气相出口与10#输送装置17入口相连,10#输送装置17出口与燃烧装置18燃气入口相连;燃烧装置18热烟气出口与热解装置11入口相连;热解装置11烟气尾气出口与换热装置26烟气尾气入口相连,换热装置26烟气尾气出口与净化装置27入口相连,净化装置27出口与1#风机28入口相连,1#风机28出口与烟囱29相连,换热装置26空气出口与2#风机21入口相连,2#风机21出口与燃烧装置18空气入口相连。

如图1和图2所示,所述污泥储仓1中的污泥经1#输送装置2输送进入1#混合装置3中,与9#输送装置19输送的沼渣进行混合,污泥与沼渣的湿基质量比为60%:40%,所得混合物经2#输送装置4输送进入调质装置5中,加入红热生物炭热调质20min,高温红热生物炭的添加量为污泥和沼渣混合物湿基质量的18%;调质混合物经3#输送装置6输送进入机械压滤装置7中压滤实现固液分离,得到含水量≤40%的压滤固相和压滤液相,压滤脱水效率比未调质时提高20%;压滤液相经8#输送装置15输送进入发酵装置16中进行厌氧发酵,厌氧发酵产生的沼渣经9#输送装置19输送进入1#混合装置3中,厌氧发酵产生的沼液经12#输送装置24输送进入液体废料储仓25中;压滤固相经4#输送装置8输送进入2#混合装置9中;畜禽粪污(猪粪)经堆肥干化装置13自热干化脱水至含水率≤30%后,经6#输送装置14输送进入2#混合装置9与压滤固相均匀混合(好氧堆肥自热干化后的粪污的添加量为压滤固相质量的20%),然后经5#输送装置10输送进入热解装置11中,先在热解炭化段进行热解炭化(热解温度为400℃,时间为20min),再在热解活化段进行热解活化(热解温度为950℃,时间为40min),所得红热生物炭一部分经7#输送装置12输送进入调质装置5中作为热调质剂,另一部分进接进入冷却装置中进行冷却,冷却后的生物炭经11#输送装置22输送进入产品储仓19中。

所述发酵装置16产生的沼液经12#输送装置24输送,进入液体肥料储仓,后续作为液体肥料使用;发酵装置16产生的沼气由10#输送装置17输送进入燃烧装置18中作为燃料利用。堆肥产生的臭气经2#风机21引风,进入冷却装置20中作为红热生物炭的间接冷却介质而被加热,然后送入燃烧装置18中用于燃烧空气,完全消除粪污处理产生的臭气。

所述燃烧装置18高温烟气进入热解装置11作为热解能源,烟气尾气进入换热装置26中与空气进行换热并被冷却,冷却后的烟气尾气经净化装置27净化后,由1#风机28抽送入烟囱29中洁净排放;被换热装置26加热的空气经2#风机21引风送入燃烧装置18中用于燃烧所需空气。

本实施例提供的方法能够实现细菌、微生物和抗生素污染物的完全消解,能够促进重金属Cr、As、Pb和Cd的固化稳定,所得生物炭中重金属浸出性满足危险废物鉴别标准GB5085.3-2007并满足农业泥质污染物控制标准(GB4284-2018)要求,无任何生态安全风险。此外,所得生物炭中(氮+五氧化二磷+氧化钾)的质量分数(以烘干基计)≥5.0%,表面官能团丰富,孔隙率提升,比表面积>60m

将该生物炭和普通有机土混合后作为种植土,并在现代化温室内进行黄瓜种植。黄瓜种子采用10%的次氯酸钠溶液表面消毒10min,然后在55℃温水中处理20min,然后在30℃的温水中浸种8h,之后置于28℃的恒温箱中催芽,湿度80%,保持黑暗,直至发芽。待种子萌发,选取饱满、发芽整齐一致的种子播种于装有35kg基质的种植袋中。当生物炭添加量为10wt%的时候,黄瓜与对照组(种植土为普通有机土)相比,株高、叶绿素含量、根、茎、叶和果实的干重分别增加了6.46%、6.64%、41.95%、18.36%、35.32%和40.21%。可见,所得生物炭可以提高基质的肥力、持水能力、孔隙度和生物活性。

综上所述,本发明提供的方法能够充分实现污泥与畜禽粪污协同无害化、减量化与资源化,不产生二次污染,实现废弃物与废水零排放,工艺控制过程简便,具有良好的社会效益、经济效益与环境效益。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种污泥与畜禽粪污协同处理的方法与装置

- 一种市政污泥与工程泥浆协同处理装置及其协同处理方法