一种耐高温高压的电液伺服阀回油冷却上盖结构

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于机械液压技术领域,涉及一种耐高温高压的电液伺服阀回油冷却上盖结构。

背景技术

电液伺服阀(力矩马达)作为精密复杂的液压伺服控制核心元件,广泛应用于航空航天发动机领域。发动机喷口处温度高,长时工作会导致热量传递至电液伺服阀,影响电液伺服阀前置级零件电磁性能,从而改变电液伺服阀输出性能,导致发动机工作异常。目前的冷却系统,主要是在盖体外再罩一个隔热罩,实现力矩马达与外部环境的热隔离。但该结构体积相对较大,也较重,已逐步与航空发动机系统对结构和重量的要求不相适应。

发明内容

本发明的目的是:提供了一种耐高温高压的电液伺服阀回油冷却上盖结构。本发明具有隔热效果好,体积小和重量小的特点。

本发明的技术方案是:一种耐高温高压的电液伺服阀回油冷却上盖结构,包括盖体,盖体的侧壁和顶壁内分布有隔热管路,隔热管路内通有能够流动的导热介质。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,所述的隔热管路呈依次连通的、一个以上的“S”型结构,并覆盖于盖体的侧壁和顶壁内。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,所述的侧壁和顶壁内分布有一根以上的隔热管路。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,所述的侧壁内还分别设有进油腔和出油腔;各隔热管路的进油口均与进油腔连通,各隔热管路的出油口均与出油腔连通。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,所述的盖体端面上设置有密封圈Ⅰ。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,所述的进油腔和出油腔的油口设置有密封圈Ⅱ。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,所述的隔热管路的断面直径与盖体壁厚之比为1∶6~8。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,处于盖体侧壁内的隔热管路的轴线到盖体内侧壁的距离大于到盖体外侧壁的距离。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,处于盖体顶壁内的隔热管路的轴线到盖体内顶壁的距离大于到盖体外顶壁的距离。

前述的耐高温高压的电液伺服阀回油冷却上盖结构中,所述的导热介质为液压油。

本发明的优点是:本发在现有的上盖盖体侧壁和顶壁内分布有隔热管路,隔热管路内通有能够流动的导热介质;通过在上盖内引入即导热介质带走上盖表面的热量,实现了电液伺服阀与外部高温环境的隔离,确保将电液伺服阀(力矩马达)前置级环境温度降低,保护了电液伺服阀的前置级,避免其工作在极端高温环境下,进而保证了电液伺服阀的输出性能。此外,通过在现有的上盖侧壁和顶端内开设隔热管路的方式,保证在原有体积不变的情况下,大大减轻了上盖的重量,增加了散热面积,不仅带走了环境热量保护了力矩马达,而且解决了因系统憋压导致上盖破裂带来的风险,提高了上盖抗压强度。

综上,所述本发明有效减轻产品重量(据测,本发明盖体相对传统盖体重量减重能达50%以上)、降低电液伺服阀前置级温度并能耐受系统故障带来的高压风险,提升伺服阀高温环境使用的安全性。

附图说明

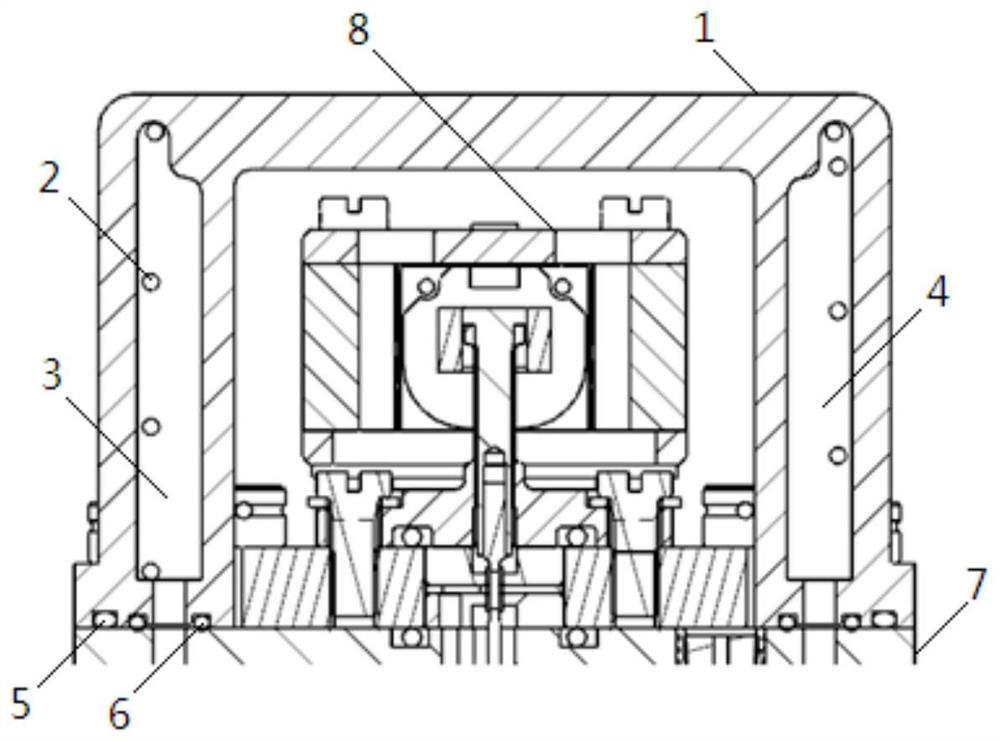

图1是本发明的结构示意图;

图2是本发明的立体结构示意图;

图3是盖体展开剖视图;

图4是盖体俯视图。

附图标记:1-盖体,2-隔热管路,3-进油腔,4-出油腔,5-密封圈Ⅰ,6-密封圈Ⅱ,7-壳体,8-力矩马达。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

实施例1。一种耐高温高压的电液伺服阀回油冷却上盖结构,构成如图1-4所示,包括盖体1,盖体1的侧壁和顶壁内分布有隔热管路2,隔热管路2内通有能够流动的导热介质。

使用时,本发明的盖体通过螺栓固定于壳体7上,将力矩马达8罩于盖体1内,参见图1。

该结构,通过导热介质在隔热管路2内流通,带走外部工作环境传递到盖体1上的热量,使盖体1构成了一个隔绝外部温度的隔热罩结构,保护了罩于盖体1内的力矩马达。相对于传统的盖体外再罩隔热罩的结构而言,本发明结构更加紧凑,降低了占用空间,实现了减重(减材结构及省掉隔热罩)。

前述的隔热管路2呈依次连通的、一个以上的“S”型结构(参见图2-3),并覆盖于盖体1的侧壁和顶壁内。该结构,使隔热管路2不仅能够均布于整个盖体1的壁面,而且增加导热介质流通路径,从而增加了整个盖体1的导热面积,提升隔热效果。

前述的侧壁和顶壁内分布有一根以上的隔热管路2。

前述的侧壁内还分别设有进油腔3和出油腔4;各隔热管路2的进油口均与进油腔3连通,各隔热管路2的出油口均与出油腔4连通。见图2,盖体1以进、出油腔所在平面为对称面,内对称设有八条并行通油管路(隔热管路2)。

多管路结构,实现了导热介质的多路并进及并出,实现了导热介质分流作用,避免单路管路中导热介质压力过高造成憋压现象,进而降低了因系统憋压导致上盖破裂的风险。相比传统的盖体为了防止盖体因憋压破裂,在盖体上设置加强筋而言,本发明不仅能够防止憋压,而且取消了传统的加强筋结构,进一步优化盖体结构,实现减重。

前述的盖体1端面上设置有密封圈Ⅰ5。

前述的进油腔3和出油腔4的油口设置有密封圈Ⅱ6。

前述的隔热管路2的断面直径与盖体1壁厚之比为1∶6~8。该结构,在兼顾散热与减重要求的同时,避免因隔热管路2的断面直径过大影响盖体的整体强度。

处于盖体1侧壁内的隔热管路2的轴线到盖体1内侧壁的距离大于到盖体1外侧壁的距离。该结构设置,基于隔热管路2内的导热介质能够快速充分地吸收外部环境的热量,增强散热效果,保护盖体内的力矩马达。

处于盖体1顶壁内的隔热管路2的轴线到盖体1内顶壁的距离大于到盖体1外顶壁的距离。

前述的导热介质为液压油。具体地,为系统回油冷却油液。

- 一种耐高温高压的电液伺服阀回油冷却上盖结构

- 一种电液伺服阀耐高压回油冷却上盖结构