一种利用双头气化得到煤基合成油并联产LNG的方法和系统

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于煤化工领域,具体涉及一种利用双头气化技术从煤炭原料得到煤基合成油并联产LNG的方法、以及用于实施该方法的系统。

背景技术

我国煤炭资源相对丰富,是世界上少数几个以煤为主要能源的国家。“缺油、少气、富煤”(煤占总能源的96%,油+气占总能源的4%)是我国的基本国情,煤炭资源是我国中长期发展中可以依靠的重要能源资源。目前,我国石油需求对进口的依赖程度日益加深,至2014年底,中国石油的对外依存度接近60%,石油短缺已成为我国能源供需中主要的结构性矛盾和制约国民经济快速发展的“瓶颈”。国际石油市场供求关系中的不稳定因素、主要产油地区政治局势动荡、油价的异常波动等因素都将对中国石油和能源的供给以及社会经济的发展产生巨大的影响和冲击,从而导致中国的能源和经济安全问题日益明显。因此,从能源安全角度考虑,开发基于中国资源特征的石油替代燃料,依靠中国资源储备相对丰富的煤炭来替代一部分石油产品需求,具有深远的战略意义。

以煤生产油品符合我国的能源结构,我国煤炭资源相对丰富,是中国未来保障能源安全供应的最可靠的来源,同时也是目前最廉价的可利用能源,以煤生产油品从本质上讲是实现煤化工的综合清洁利用,同时可以延伸煤炭企业产业链、优化能源结构,并可带动相关的重化工工业的可持续发展。基于中国相对丰富的煤炭资源,利用自主研发的煤炭间接液化技术实现产业化,将会为我国的石油储备提供一个动态的、可根据需求随时进行调控的“战略石油储备库”,此项举措的具体实施无疑将对保障国家的能源安全具有深远的意义。

利用煤炭作为原料通过气化技术得到汽油等合成油品在近些年来进行较多研究,然而,现有的气化技术(例如水煤浆气化)存在如下缺点:气化设备直径小压力低,设备套数多,投资大;三废排放量大,污物处理费用高。例如,专利申请CN105176566A公开了一种煤基合成油联产LNG的方法,其涉及利用单独气化或双头气化技术制取含甲烷的合成气,再将甲烷利用深冷技术分离生成LNG产品,其余合成气经F-T合成技术生成油品,但是其在采用双头气化时未考虑回收碎煤气化过程产生的可回收利用的煤气冷凝水,而且其水煤浆气化压力偏低,使得气化装置套数过多,投资偏大。专利申请CN104004557A和CN105462638A公开了一种碎煤加压气化联合水煤浆气化生产天然气的方法,但是其水煤浆气化压力偏低,气化装置套数过多,投资偏大,而且碎煤加压气化装置投入大量蒸汽,造成后续废水处理量大,同时其未考虑利用生化污泥,增加了原料煤用量,由此造成废渣排放量大。

因此,本领域需要开发出更加优化的煤炭气化的方法,能够降低气化装置投资,在回收利用废弃物、减少原料煤的消耗的同时减少三废的排放量。

发明内容

为了解决上述技术问题,本发明的目的在于提供一种投资经济较优、运行费用低、工艺流程优化的利用双头气化生产煤基合成油品并同时联产LNG(液化天然气)的方法以及用于实施该方法的系统。

一方面,本发明涉及一种利用双头气化来得到煤基合成油并联产LNG的方法,其中,所述方法包括:

1)将原料和氧气进行水煤浆气化处理,得到粗合成气、酸性气、废水、废渣和滤饼,其中,所述原料包含粉煤以及任选地包含焦炭、含尘焦油、生焦、生化污泥或其任意组合;

2)将所述粗合成气进行净化处理,得到净化合成气、工艺凝液、二氧化碳、酸性气以及排放气;

3)将原料块煤、氧气、中压蒸汽和部分的步骤2)所述的二氧化碳进行碎煤气化,得到碎煤净化气、石脑油、液化石油气、柴油、酸性气、膨胀气、多酚、氨水及废渣和废水;

4)将所述的碎煤净化气、剩余部分的步骤2)所述的二氧化碳送入天然气及甲醇装置中进行处理,得到净化气、液化天然气、液化石油气、甲醇、氢气、石脑油及尾气;

5)将步骤4)所述的净化气和步骤2)所述净化合成气进行费托合成反应,得到轻质油、重油、合格蜡、合成水及脱碳尾气;

6)将所述的轻质油、重油、合格蜡及合成水与步骤4)所述的石脑油和部分的甲醇送入油品加工装置中进行处理,得到调和后的柴油、汽油、重柴油、石脑油、液化石油气、液体石蜡、加工干气、混醇和合成废水;

7)将步骤6)所述的石脑油和液化石油气、步骤3)所述的石脑油和液化石油气及步骤4)所述的液化石油气和剩余部分的甲醇送入汽油装置中进行处理,得到汽油、聚丙烯、重整干气以及氢气;

8)将所述脱碳尾气、所述加工干气和所述重整干气送回步骤4)所述的天然气及甲醇装置中进行处理;以及

9)将所述氢气返回步骤7)所述的汽油装置、步骤6)所述的油品加工装置及步骤5)所述的费托合成反应中进行反应。

另一方面,本发明涉及用于实施上述方法的系统,其中,所述系统包括:

并行设置的水煤浆气化装置和碎煤气化装置;

净化装置,所述净化装置以流体连通的方式连接至所述水煤浆气化装置和所述碎煤气化装置;

油品合成装置,所述油品合成装置以流体连通的方式连接至所述净化装置;

天然气及甲醇装置,所述天然气及甲醇装置以流体连通的方式连接至所述碎煤气化装置、所述净化装置和所述油品合成装置;

油品加工装置,所述油品加工装置以流体连通的方式连接至所述油品合成装置和所述天然气及甲醇装置;以及

汽油装置,所述汽油装置以流体连通的方式连接至所述油品加工装置、所述碎煤气化装置和所述天然气及甲醇装置。

本发明所述的方法通过并行进行高压水煤浆气化和碎煤气化,降低了装置投资,减轻了原料煤的消耗,同时也减少了三废的排放量。本发明的方案可实现例如如下效果:水煤浆气化步骤中可使用焦炭、含尘焦油、生焦以及生化污泥等代替部分的原料粉煤,减少了原料粉煤的消耗,降低装置废物处理量,同时该步骤可适用于高的煤浆浓度,减少了调配煤浆的用水量;碎煤气化步骤中通过使用CO

附图说明

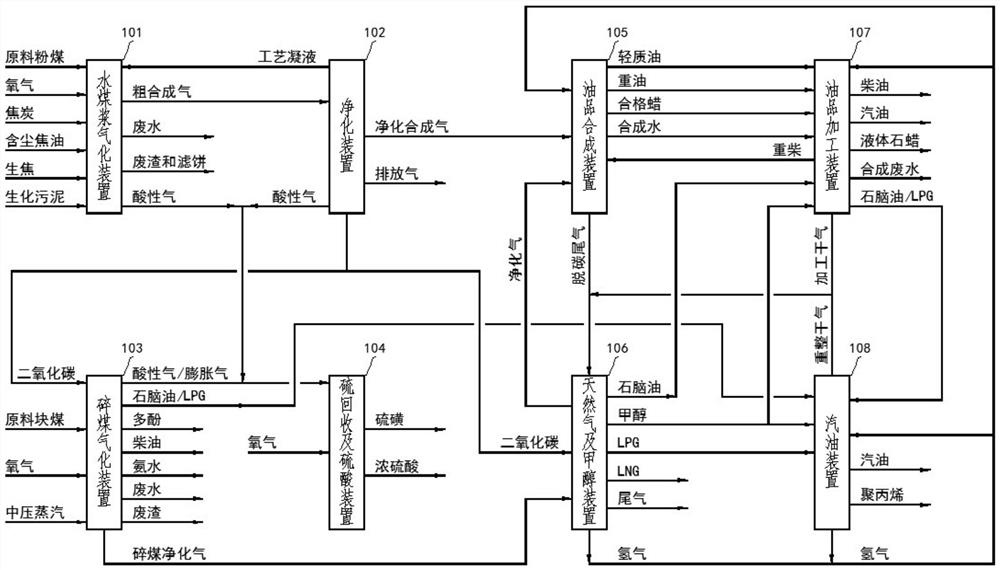

图1为本发明的示例性的利用双头气化来生产煤基合成油并同时制取液化天然气的流程的示意图。

其中,附图中各标记分别表示如下内容:

101水煤浆气化装置;102净化装置;103碎煤气化装置;104硫回收及硫酸装置;105油品合成装置;106天然气及甲醇装置;107油品加工装置;108汽油装置。

具体实施方式

在下文中将通过示例性的实施方式对本发明的技术方案进行说明,但是本发明的保护范围并不仅限于此。

在本发明中,除非另有说明,术语“煤基合成油”是指以煤炭作为原料通过处理得到的液体燃料,包括例如汽油、柴油等。

在本发明中,除非另有说明,术语“生化污泥”是指污水生化处理过程中从二次沉淀池、生物反应池(沉淀区或沉淀排泥时段)排出的经脱水处理的污泥。

在本发明中,除非另有说明,术语“粉煤”是指粒径小于5mm的煤。

在本发明中,除非另有说明,术语“块煤”是指粒径大于5mm的煤。

在本发明中,除非另有说明,术语“合成气”是指主要包含CO和H

在本发明中,除非另有说明,术语“工艺凝液”是指粗煤气中所含的水蒸汽经过净化装置冷凝分离后得到的液体。

在本发明中,除非另有说明,术语“轻质油”是指主要为馏程低于300℃的烃类混合物。

在本发明中,除非另有说明,术语“重油”是指馏程在175℃~450℃的烃类混合物。

在本发明中,除非另有说明,术语“部分”或“一部分”是指整体中的一些,即,相对于该术语修饰的对象的全部量而言,其可为大于0%至小于100%的范围内的任意值。

在本发明中,除非另有说明,术语“调和后的柴油”是指可直接用来给柴油机作为燃料的柴油产品。

在本发明中,除非另有说明,术语“重柴油”是指馏程在300℃~450℃的范围内的烃类产品。

在本发明中,除非另有说明,术语“净化合成气”是指水煤浆气化装置得到的粗合成气经CO变换和低温甲醇洗后的净化气,其包含H

在本发明中,除非另有说明,术语“中压蒸汽”是指2.5Mpa<P≤6Mpa、400℃<T≤450℃的水蒸汽。

在本发明中,术语“水煤浆气化装置”和“粉煤气化装置”可互换使用。术语“硫回收及硫磺装置”和“硫回收及硫酸装置”可互换使用。

在一个实施方式中,本发明涉及一种利用双头气化来得到煤基合成油并联产LNG的方法,其中,所述方法包括:

1)将原料和氧气进行水煤浆气化处理,得到粗合成气、酸性气、废水、废渣和滤饼,其中,所述原料包含粉煤以及任选地包含焦炭、含尘焦油、生焦、生化污泥或其任意组合;

2)将所述粗合成气进行净化处理,得到净化合成气、工艺凝液、二氧化碳、酸性气以及排放气;

3)将原料块煤、氧气、中压蒸汽和部分的步骤2)所述的二氧化碳进行碎煤气化,得到碎煤净化气、石脑油、液化石油气、柴油、酸性气、膨胀气、多酚、氨水及废渣和废水;

4)将所述的碎煤净化气、剩余部分的步骤2)所述的二氧化碳送入天然气及甲醇装置中进行处理,得到净化气、液化天然气、液化石油气、甲醇、氢气、石脑油及尾气;

5)将步骤4)所述的净化气和步骤2)所述净化合成气进行费托合成反应,得到轻质油、重油、合格蜡、合成水及脱碳尾气;

6)将所述的轻质油、重油、合格蜡及合成水与步骤4)所述的石脑油和部分的甲醇送入油品加工装置中进行处理,得到调和后的柴油、汽油、重柴油、石脑油、液化石油气、液体石蜡、加工干气、混醇和合成废水;

7)将步骤6)所述的石脑油和液化石油气、步骤3)所述的石脑油和液化石油气及步骤4)所述的液化石油气和剩余部分的甲醇送入汽油装置中进行处理,得到汽油、聚丙烯、重整干气以及氢气;

8)将所述脱碳尾气、所述加工干气和所述重整干气送回步骤4)所述的天然气及甲醇装置中进行处理;以及

9)将所述氢气返回步骤7)所述的汽油装置、步骤6)所述的油品加工装置及步骤5)所述的费托合成反应中进行反应。

在优选的实施方式中,本发明上述的方法还包括如下步骤:使步骤2)所述的工艺凝液返回步骤1)参与所述水煤浆气化。

在优选的实施方式中,本发明上述的方法还包括如下步骤:将氧气、步骤1)和步骤2)所述的酸性气及步骤3)所述的酸性气和膨胀气经硫回收及硫酸装置处理,得到硫磺产品和浓硫酸。

在优选的实施方式中,本发明上述的方法还包括如下步骤:使步骤6)所述的重柴油返回步骤5)参与所述费托合成反应。

在本文中,将选自焦炭、含尘焦油、生焦、生化污泥和其任意组合的回收利用废弃物用作原料,可进一步减少原料煤的消耗并同时进一步减少三废的排放量。

在优选的实施方式中,上述步骤1)中,在如下的条件下进行所述水煤浆气化处理:温度为1250~1400℃(例如1280℃),压力为5~8MpaG(例如6.5MPaG)。

在本文中,步骤1)、步骤2)及步骤3)所述的酸性气和膨胀气主要包含H

在本文中,在步骤2)中,所述粗合成气经净化装置内的变换单元在常规条件下调节H/C的比值和进行低温甲醇洗,得到净化合成气。

在本文中,步骤2)所述的净化合成气和步骤3)所述的碎煤净化气的含水量≤1ppm,CO

在优选的实施方式中,步骤3)所述的碎煤气化的温度可为1000~1300℃(例如1200℃),压力可为2~5MpaG(例如4.2MPaG)。

在优选的实施方式中,步骤3)所述的碎煤净化气中的甲烷的摩尔百分含量为5%~50%,例如18.89%。

在步骤3)中,通过引入部分的CO

在优选的实施方式中,在步骤4)中,在所述天然气及甲醇装置中进行如下处理:在压力为1.0~5.0MpaG(例如3.0MPaG)、温度为-200℃~-150℃(例如-170℃)下进行深冷分离,以及在压力为2.5~10.0MpaG(例如4.5MPaG)、温度为200℃~400℃(例如380℃)下进行甲醇合成。

本发明中,所述费托合成反应为本领域的常规的费托合成反应,例如所述费托合成反应可采用现有技术中已知的固定床费托合成技术、流化床费托合成技术或浆态床费托合成技术进行。

在优选的实施方式中,在步骤5)中,使用Fe基催化剂和/或Co基催化剂进行所述费托合成反应。

本文所述的Fe基催化剂可为本领域已知的任何用于费托合成反应的Fe基催化剂;优选地,所述Fe基催化剂可包括活性成分和电子助剂,所述活性成分为α-Fe

本文所述的Co基催化剂可为本领域已知的任何用于费托合成反应的Co基催化剂;优选地,所述Co基催化剂由活性组分Co、载体和助剂组成,所述载体可为SiO

在优选的实施方式中,在步骤5)中,所述费托合成反应的温度为180~380℃,例如270℃。

在优选的实施方式中,在步骤5)中,所述费托合成反应的压力为0.5~6.0MPaG,例如3.3MPaG。

在优选的实施方式中,在步骤5)中,所述脱碳尾气的温度为20~100℃(例如76℃),压力1.5~5.0MpaG(例如3.3MPaG)。

在优选的实施方式中,在步骤6)中,在所述油品加工装置中进行如下处理:在温度为220~350℃、压力为7.0~8.5MpaG(例如温度为260℃、压力为8.0MPaG)的条件下进行加氢精制,在温度为300~400℃、压力为7.1~8.5MPG(例如温度为340℃、压力为8.0MPaG)的条件下进行加氢改质,以及在温度为300~750℃、压力为0.1~0.5MPaG(例如温度为500℃、压力为0.1MPaG)的条件下进行催化裂化。

在优选的实施方式中,在步骤7)中,在所述汽油装置中进行如下处理:在2.0~6.0MpaG(例如3.6MPaG)、80℃~150℃(例如120℃)下进行异构化反应,以及在2.0~5.5MpaG(例如3.4MPaG)、50℃~90℃(例如70℃)下进行聚合反应。

在一个实施方式中,本发明涉及用于实施上述方法的系统,其中,所述系统包括:

并行设置的水煤浆气化装置和碎煤气化装置;

净化装置,所述净化装置以流体连通的方式连接至所述水煤浆气化装置;

油品合成装置,所述油品合成装置以流体连通的方式连接至所述净化装置;

天然气及甲醇装置,所述天然气及甲醇装置以流体连通的方式连接至所述碎煤气化装置、所述净化装置和所述油品合成装置;

油品加工装置,所述油品加工装置以流体连通的方式连接至所述油品合成装置和所述天然气及甲醇装置;以及

汽油装置,所述汽油装置以流体连通的方式连接至所述油品加工装置、所述碎煤气化装置和所述天然气及甲醇装置。

在优选的实施方式中,所述系统还包括硫回收及硫酸装置,所述硫回收及硫酸装置以流体连通的方式连接至所述水煤浆气化装置、所述净化装置和所述碎煤气化装置。

在本文中,所述油品加工装置包括加氢精制单元、加氢改质单元和催化裂化单元。

图1为本发明的示例性的利用双头气化方法来生产煤基合成油同时制取液化天然气的工艺流程图。仅出于说明的目的,现结合图1中示出的内容,对本发明所述的方法进行如下描述:

如图1所示,在粉煤气化装置101中,将原料粉煤、焦炭、含尘焦油、生焦、生化污泥和氧气进行处理生成粗合成气,同时产生酸性气、废水、废渣和滤饼。

净化装置102与所述粉煤气化装置101相连,在所述净化装置102中,将粗合成气脱除二氧化碳、酸性气等杂质,得到净化合成气、工艺凝液、二氧化碳、酸性气以及排放气。

碎煤气化装置103与所述净化装置102相连,在所述碎煤气化装置103中,将原料块煤、氧气、中压蒸汽和来自净化装置102的二氧化碳利用加压气化技术得到碎煤净化气,同时生成柴油、酸性气、膨胀气和石脑油、液化石油气、多酚、氨水及废渣和废水。

硫回收及硫磺装置104与所述粉煤气化装置101、净化装置102和碎煤气化装置103相连,在所述硫回收及硫磺装置104中,将来自粉煤气化装置101、净化装置102和碎煤气化装置103的酸性气及膨胀气回收,生成硫磺产品及浓硫酸。

天然气及甲醇装置106与所述净化装置102和碎煤气化装置103相连,将来自净化装置102的二氧化碳和来自碎煤气化装置103的碎煤净化气经所述天然气及甲醇装置106处理后,生成净化气、石脑油、甲醇、液化石油气、液化天然气、尾气及氢气。

油品合成装置105与所述净化装置102和天然气及甲醇装置106相连,在所述油品合成装置105中,所述净化合成气和所述净化气通过费托合成反应生成轻质油、重油、合格蜡、合成水、脱碳尾气。

油品加工装置107与所述油品合成装置105和天然气及甲醇装置106相连,在所述油品加工装置107中,将来自油品合成装置105的轻质油、重油、合格蜡、合成水与来自天然气及甲醇装置106的石脑油和甲醇进行处理,生成调和后的柴油、汽油、重柴油、石脑油、液化石油气、液体石蜡、加工干气、混醇和合成废水。

汽油装置108与所述碎煤气化装置103、天然气及甲醇装置106及油品加工装置107相连,将来自碎煤气化装置103的石脑油和液化石油气、来自天然气及甲醇装置106的甲醇和液化石油气以及来自油品加工装置107的石脑油和液化石油气经所述汽油装置108进行处理,生成汽油、聚丙烯、重整干气和氢气。所述脱碳尾气、所述加工干气和所述重整干气返回所述天然气及甲醇装置106中进行处理。

本发明的示例性的技术方案可通过如下编号段落中的内容进行说明,但本发明的保护范围并不限于此:

1.一种利用双头气化来得到煤基合成油并联产LNG的方法,其中,所述方法包括:

1)将原料和氧气进行水煤浆气化处理,得到粗合成气、酸性气、废水、废渣和滤饼,其中,所述原料包含粉煤以及任选地包含焦炭、含尘焦油、生焦、生化污泥或其任意组合;

2)将所述粗合成气进行净化处理,得到净化合成气、工艺凝液、二氧化碳、酸性气以及排放气;

3)将原料块煤、氧气、中压蒸汽和部分的步骤2)所述的二氧化碳进行碎煤气化,得到碎煤净化气、石脑油、液化石油气、柴油、酸性气、膨胀气、多酚、氨水及废渣和废水;

4)将所述的碎煤净化气、剩余部分的步骤2)所述的二氧化碳送入天然气及甲醇装置中进行处理,得到净化气、液化天然气、液化石油气、甲醇、氢气、石脑油及尾气;

5)将步骤4)所述的净化气和步骤2)所述净化合成气进行费托合成反应,得到轻质油、重油、合格蜡、合成水及脱碳尾气;

6)将所述的轻质油、重油、合格蜡及合成水与步骤4)所述的石脑油和部分的甲醇送入油品加工装置中进行处理,得到调和后的柴油、汽油、重柴油、石脑油、液化石油气、液体石蜡、加工干气、混醇和合成废水;

7)将步骤6)所述的石脑油和液化石油气、步骤3)所述的石脑油和液化石油气及步骤4)所述的液化石油气和剩余部分的甲醇送入汽油装置中进行处理,得到汽油、聚丙烯、重整干气以及氢气;

8)将所述脱碳尾气、所述加工干气和所述重整干气送回步骤4)所述的天然气及甲醇装置中进行处理;以及

9)将所述氢气返回步骤7)所述的汽油装置、步骤6)所述的油品加工装置及步骤5)所述的费托合成反应中进行反应。

2.如段落1所述的方法,其中,所述方法还包括如下步骤:使步骤2)所述的工艺凝液返回步骤1)参与所述水煤浆气化。

3.如段落1或2所述的方法,其中,所述方法还包括如下步骤:将氧气、步骤1)和步骤2)所述的酸性气及步骤3)所述的酸性气和膨胀气经硫回收及硫酸装置处理,得到硫磺产品和浓硫酸。

4.如段落1-3中任一段所述的方法,其中,所述方法还包括如下步骤:使步骤6)所述的重柴油返回步骤5)参与所述费托合成反应。

5.如段落1-4中任一段所述的方法,其中,上述步骤1)中,在如下的条件下进行所述水煤浆气化处理:温度为1250~1400℃,压力为5~8MpaG。

6.如段落1-5中任一段所述的方法,其中,步骤3)所述的碎煤气化的温度为1000~1300℃,压力为2~5MpaG。

7.如段落1-6中任一段所述的方法,其中,步骤3)所述的碎煤净化气中的甲烷的摩尔百分含量为5%~50%。

8.如段落1-7中任一段所述的方法,其中,在步骤3)中,所述二氧化碳与所述中压蒸汽的质量比为1:1以下。

9.如段落8所述的方法,其中,所述二氧化碳与所述中压蒸汽的质量比为(3~4):(7~6)。

10.如段落1-9中任一段所述的方法,其中,在步骤4)中,在所述天然气及甲醇装置进行如下处理:在压力为1.0~5.0MpaG、温度为-200℃~-150℃下进行深冷分离,以及在压力为2.5~10.0MpaG、温度为200℃~400℃下进行甲醇合成。

11.如段落1-10中任一段所述的方法,其中,在步骤5)中,使用Fe基催化剂和/或Co基催化剂进行所述费托合成反应。

12.如段落11所述的方法,其中,所述Fe基催化剂包括活性成分和电子助剂,所述活性成分为α-Fe

13.如段落12所述的方法,其中,所述Fe基催化剂还可包括结构助剂,所述结构助剂为SiO

14.如段落11所述的方法,其中,所述Co基催化剂由活性组分Co、载体和助剂组成,所述载体为SiO

15.如段落1-14中任一段所述的方法,其中,在步骤5)中,所述费托合成反应的温度为180~380℃,压力为0.5~6.0MPaG。

16.如段落1-15中任一段所述的方法,其中,在步骤5)中,所述脱碳尾气的温度为20~100℃,压力1.5~5.0MpaG。

17.如段落1-16中任一段所述的方法,其中,在步骤6)中,在所述油品加工装置中进行如下处理:在温度为220~350℃、压力为7.0~8.5MpaG的条件下进行加氢精制,在温度为300~400℃、压力为7.1~8.5MPG的条件下进行加氢改质,以及在温度为300~750℃、压力为0.1~0.5MpaG的条件下进行催化裂化。

18.如段落1-17中任一段所述的方法,其中,在步骤7)中,在所述汽油装置中进行如下处理:在2.0~6.0MpaG、80℃~150℃下进行异构化反应,以及在2.0~5.5MpaG、50℃~90℃下进行聚合反应。

19.用于实施段落1-18中任一段所述的方法的系统,其中,所述系统包括:

并行设置的水煤浆气化装置和碎煤气化装置;

净化装置,所述净化装置以流体连通的方式连接至所述水煤浆气化装置;

油品合成装置,所述油品合成装置以流体连通的方式连接至所述净化装置;

天然气及甲醇装置,所述天然气及甲醇装置以流体连通的方式连接至所述碎煤气化装置、所述净化装置和所述油品合成装置;

油品加工装置,所述油品加工装置以流体连通的方式连接至所述油品合成装置和所述天然气及甲醇装置;以及

汽油装置,所述汽油装置以流体连通的方式连接至所述油品加工装置、所述碎煤气化装置和所述天然气及甲醇装置。

20.如段落19所述的系统,其中,所述系统还包括硫回收及硫酸装置,所述硫回收及硫酸装置以流体连通的方式连接至所述水煤浆气化装置、所述净化装置和所述碎煤气化装置。

如下的实施例仅用于对本发明的方案进行解释说明,而并不旨在以任何方式限制本发明的保护范围。

实施例

实施例1

将原料粉煤1830.9t/hr、生化污泥24.49t/hr和氧气98.1万Nm

原料块煤700t/hr、氧气17.6万Nm

来自粉煤气化装置和净化装置的酸性气以及来自碎煤气化装置的酸性气和膨胀气与0.6万Nm

将来自碎煤气化装置的碎煤净化气和来自净化装置的剩余部分的CO

来自净化装置的净化合成气、来自天然气及甲醇装置的净化气、来自管网的氢气在油品合成装置中于3.3MPa、270℃的条件下采用Fe基催化剂(由质量比为95:4.8:0.5:0.5:20的α-Fe

将来自天然气及甲醇装置的石脑油和部分甲醇与来自油品合成装置的轻质油、重油、合格蜡、合成水及来自管网的氢气在油品加工装置中于8.0MPaG、260℃下进行加氢精制,于8.0MPaG、340℃下进行加氢改质以及于0.1MPaG、500℃下进行催化裂化,得到55.2t/hr调和后的柴油产品、227.1t/hr汽油产品、136.8t/hr石脑油、137.6t/hr液化石油气、22.1t/h重柴油、68.5t/h液体石蜡、加工干气、混醇和合成废水。

来自天然气及甲醇装置的液化石油气和剩余的甲醇、来自碎煤气化装置的石脑油和液化石油气、来自油品加工装置的石脑油和液化石油气在汽油装置中于3.6MPaG、120℃下进行异构化反应以及于3.4MPa、70℃下进行聚合反应,得到244.5t/hr汽油、64.6t/hr聚丙烯、3.4万Nm

上述得到的氢气返回管网,提供给汽油装置、油品合成装置、油品加工装置参与反应。

对比例1

将原料粉煤1830.9t/hr、生化污泥24.49t/hr和氧气98.1万Nm

原料块煤736.4t/hr、氧气17.6万Nm

来自粉煤气化装置和净化装置的酸性气以及来自碎煤气化装置的酸性气及膨胀气与0.6万Nm

将来自碎煤气化装置的碎煤净化气和来自净化装置的剩余部分的CO

来自净化装置的净化合成气、来自天然气及甲醇装置的净化气、来自管网的氢气在油品合成装置中在3.3MPaG、270℃的条件下采用Fe基催化剂(由质量比为95:4.8:0.5:0.5:20的α-Fe

将来自天然气及甲醇装置的石脑油和部分甲醇与来自油品合成装置的轻质油、重油、合格蜡、合成水及来自管网的氢气在油品加工装置中于8.0MPaG、260℃下进行加氢精制,于8.0MPaG、340℃下进行加氢改质以及于0.1MPaG、500℃下进行催化裂化,得到55.2t/hr调和后的柴油产品、227.1t/hr汽油产品、136.8t/hr石脑油、137.2t/hr液化石油气、22.1t/h重柴油、68.5t/h液体石蜡、加工干气、混醇和合成废水。

来自天然气及甲醇装置的液化石油气和剩余的甲醇、来自碎煤气化装置的石脑油和液化石油气、来自油品加工装置的石脑油和液化石油气在汽油装置中于3.6MPaG、120℃下进行异构化反应以及于3.4MPa、70℃下进行聚合反应,得到245t/hr汽油、64.6t/hr聚丙烯和3.4万Nm

上述得到的氢气返回管网,提供给汽油装置、油品合成装置、油品加工装置参与反应。

对比例2

根据CN105176566A的实施例3所示的方法制备煤基合成油并联产LNG,将其相关参数与本发明实施例1进行比较并示于下表1中。

表1:实施例1和对比例2的对比

表2:实施例1和对比例1的对比

注:表1和表2按照相同气体产量数据进行比较。

通过上表的对比可看出,在碎煤气化步骤中添加CO

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

- 一种利用双头气化得到煤基合成油并联产LNG的方法和系统

- 一种利用双头气化得到煤基合成油并联产LNG的方法和系统