一种氧化石墨烯改性TPEG型聚羧酸减水剂的制备方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种高效减水剂的制备方法及应用,特别涉及在较低温度条件下进行制备氧化石墨烯改性聚羧酸高性能减水剂的方法,属于混凝土化学外加剂技术领域。

背景技术

基础设施建设的发展不仅促进了高性能混凝土需求量的增长,也同时对高效减水剂的性能提出了更高的要求。与其他减水剂相比,聚羧酸高性能减水剂具有掺量低、减水率高、坍落度损失小、收缩率低,生产过程污染小等优点,成为国内外研究最为活跃的减水剂之一。

在一些重大混凝土工程中,尤其是高速铁路、核电水电,桥梁隧道等工程中,聚羧酸减水剂已经实现大规模应用。就目前技术而言,聚羧酸高性能减水剂是唯一能配置C100混凝土的高性能减水剂。这主要是因为聚羧酸减水剂的分子结构参数可设计,其链结构的可修饰性和大量可聚合的单体是聚羧酸减水剂多种类、多用途、高性能化的基础。

聚羧酸高性能减水剂是一种典型的高分子表面活性剂,其分子中常含有羧基、羟基、磺酸基、酯基和聚氧化烯基链节等活性基团,以提供锚固、增溶、静电斥力和空间位阻斥力,使其具有很强的吸附分散作用。普通的聚羧酸减水剂基团量少、侧链短,难以大幅度提高减水率,而且普通减水剂的掺入并不能明显提高混凝土的力学性能,因此对其进行改性是改善其性能的重要手段之一。

研究发现氧化石墨烯纳米相片层能够调控水泥水化反应并形成规整的花状和多面体状晶体结构,具有显著提高水泥基体的强度和韧性的作用,但氧化石墨烯在碱性的水泥浆中,存在难以均匀分散和流动性显著下降的问题且颇为严重。使用超声处理的办法在一定程度上可以改善氧化石墨烯分散性不够均匀的问题,但超声过程有可能会破坏减水剂长链分子结构,特别是当主链含有季碳原子时,严重影响减水剂的性能。

因此,如何使氧化石墨烯在水泥浆中均匀分散,同时发挥聚羧酸减水剂的原始性能,以提高水泥基材料的力学性能和耐久性,具有重要的意义。

发明内容

本发明要解决的技术问题是,克服现有技术中的不足,提供一种氧化石墨烯改性TPEG型聚羧酸减水剂的制备方法。

为解决上述技术问题,本发明采用的解决方案是:

提供一种氧化石墨烯改性TPEG型聚羧酸减水剂的制备方法,是以水溶剂体系内的四种单体原料,通过双引发体系进行自由基共聚反应制备获得减水剂;所述双引发体系是指过硫酸盐引发体系和氧化还原引发体系;在反应过程中使用的各原料组分及质量比为:

作为不饱和大单体的TPEG,75.00~135.00份;

作为第一功能单体的氧化石墨烯,30.00~75.00份;

作为第二功能单体的对苯乙烯磺酸钠,7.16~12.89份;

作为小单体的丙烯酸,6.76~12.16份;

作为反应过程溶剂的蒸馏水75.00~120.00份;

以及,作为引发剂的过硫酸盐1.125~2.025份;氧化还原引发体系中的氧化剂3.75~6.75份、还原剂1.125~2.025份;中和剂2.50~4.00份。

本发明中,所述的氧化石墨烯为溶液状态,浓度为7.6g/L;对苯乙烯磺酸钠纯度为90%。

本发明中,所述过硫酸盐引发剂是过硫酸铵;氧化还原引发体系中氧化剂是双氧水溶液,质量百分比浓度为30%;还原剂为抗坏血酸;中和剂为氢氧化钠。

本发明中,具体包括以下步骤:

(1)按所述质量比称取各原料组分;

(2)溶液的配制:将还原剂溶解在水中得到A液;将一半用量的小单体与水混合配制成B液;将过硫酸盐引发剂溶解在水中得到C液;将中和剂溶解在水中配制成D液;

(3)将不饱和大单体、第一功能单体和蒸馏水加入到装有搅拌器、温度计和回流冷凝管的四口烧瓶中,加热,搅拌使其完全溶解并混合均匀;

(4)向四口烧瓶中加入第二功能单体、一半用量的小单体和氧化剂,持续加热搅拌1h;

(5)向四口烧瓶中一边滴加A液,滴加时间为0.5h,一边滴加B液,滴加时间为0.4h;滴加结束后继续滴加C液0.5h,结束后继续加热并搅拌10h;

(6)停止加热,冷却后滴加D液,混合均匀,即得到氧化石墨烯改性TPEG型聚羧酸减水剂溶液。

本发明中,所述步骤(3)中,加热条件为45℃,搅拌速度为300r/min。

本发明中,所述步骤(4)中,搅拌速度为500r/min。

与现有技术相比,本发明的技术效果是:

1、本发明采用自由基共聚合的方法,使聚羧酸大分子通过共价键接枝到氧化石墨烯片层间,提高了氧化石墨烯的分散能力。制备的氧化石墨-羧酸减水剂在低掺量下减水率高,分散性好,同时能发挥氧化石墨烯增强水泥基材料力学性能的潜力,提高了水泥基体的强度。

2、本发明通过采用两个措施以提升聚合反应程度:(1)在加入氧化还原引发剂时,向体系中先加入氧化剂,此举可避免氧化石墨烯被还原成石墨烯;(2)丙烯酸单体活性高,采用分段滴加的方式,可避免其均聚。

3、相比较高温聚合反应,单独的偶氮类和过氧类引发剂无法满足该体系聚合反应要求。本发明采用过硫酸盐引发剂和氧化还原引发剂双引发体系,具有活化能低、引发速率快、诱导期短等特点,因此可以在较低温环境下合成氧化石墨-羧酸减水剂,可节约能源,降低生产成本。

附图说明

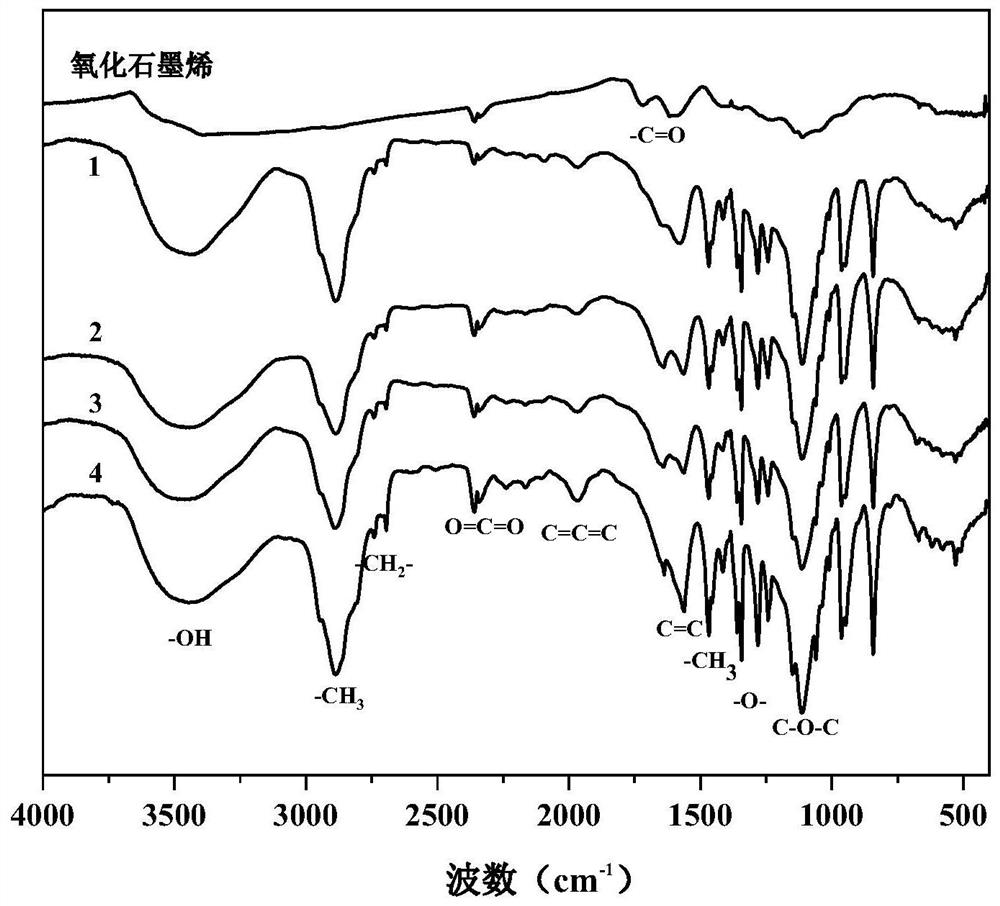

图1为各实施例中产品的FT-IR图谱。

图2为对比例和实施例中产品的抗压强度对比图。

图3为对比例和实施例中产品的抗折强度对比图。

具体实施方式

下面结合具体实施例,对本发明作进一步的说明。

各实施例中所用试剂:TPEG为白色片层状,分子量为2400.00。氧化石墨烯为溶液状态,浓度为7.60g/L。对苯乙烯磺酸钠为淡黄色粉末,纯度90%。丙烯酸为无色有刺激性气味液体,分析纯。抗坏血酸为白色颗粒状,分析纯。双氧水溶液的质量百分比浓度为30%。过硫酸铵白色颗粒,分析纯。氢氧化钠为白色片层状固体,分析纯。

以下实施例中提到的份数,均为质量份数。

实施例1

一种制备氧化石墨-羧酸高性能减水剂的低温合成方法,其制备方法如下:

第一步,溶液的配制:将1.125份抗坏血酸溶解在10.125份水中得到11.25份A液;将3.38份丙烯酸与7.89份水混合配制成11.27份B液;将1.125份过硫酸铵溶解在10.125份水中得到11.25份C液;将2.50份氢氧化钠溶解在3.75份水中配制成6.25份D液。

第二步,以质量份计,称取75.00份TPEG、75.00份氧化石墨烯溶液和75.00份蒸馏水加入到在装有搅拌器、温度计和回流冷凝管的四口烧瓶中,水浴加热至45℃、搅拌速度为300r/min,待其完全溶解并混合均匀;

第三步,向四口烧瓶中加入7.16份对苯乙烯磺酸钠、3.38份丙烯酸和3.75份双氧水溶液,持续加热搅拌1h,搅拌速度为500r/min;

第四步,匀速且缓慢的向四口烧瓶中一边滴加A液,滴加时间为0.5h,一边滴加B液,滴加时间为0.4h;滴加结束后继续滴加C液0.5h,持续搅拌并保温10h;

第五步,停止加热,冷却后滴加D液,混合均匀,即得到所述的氧化石墨烯改性聚羧酸减水剂溶液。

实施例2

一种制备氧化石墨-羧酸高性能减水剂的低温合成方法,其制备方法如下:

第一步,溶液的配制:将1.35份抗坏血酸溶解在12.15份水中得到13.50份A液;将4.05份丙烯酸与9.45份水混合配制成13.50份B液;将1.35份过硫酸铵溶解在12.15份水中得到13.50份C液;将3.00份氢氧化钠溶解在4.50份水中配制成7.50份D液。

第二步,以质量份计,称取90.00份TPEG、60.00份氧化石墨烯溶液和90.00份蒸馏水加入到在装有搅拌器、温度计和回流冷凝管的四口烧瓶中,水浴加热至45℃、搅拌速度为300r/min,待其完全溶解并混合均匀;

第三步,向四口烧瓶中加入8.59份对苯乙烯磺酸钠、4.05份丙烯酸和4.50份双氧水溶液,持续加热搅拌1h,搅拌速度为500r/min;

第四步,匀速且缓慢的向四口烧瓶中一边滴加A液,滴加时间为0.5h,一边滴加B液,滴加时间为0.4h;滴加结束后继续滴加C液0.5h,持续搅拌并保温10h;

第五步,停止加热,冷却后滴加D液,混合均匀,即得到所述的氧化石墨烯改性聚羧酸减水剂溶液。

实施例3

一种制备氧化石墨-羧酸高性能减水剂的低温合成方法,其制备方法如下:

第一步,溶液的配制:将1.80份抗坏血酸溶解在16.20份水中得到18.00份A液;将5.40份丙烯酸与12.60份水混合配制成18.00份B液;将1.80份过硫酸铵溶解在16.20份水中得到18.00份C液;将3.50份氢氧化钠溶解在5.25份水中配制成8.75份D液。

第二步,以质量份计,称取120.00份TPEG、40.00份氧化石墨烯溶液和110.00份蒸馏水加入到在装有搅拌器、温度计和回流冷凝管的四口烧瓶中,水浴加热至45℃、搅拌速度为300r/min,待其完全溶解并混合均匀;

第三步,向四口烧瓶中加入11.46份对苯乙烯磺酸钠、5.40份丙烯酸和6.00份双氧水溶液,持续加热搅拌1h,搅拌速度为500r/min;

第四步,匀速且缓慢的向四口烧瓶中一边滴加A液,滴加时间为0.5h,一边滴加B液,滴加时间为0.4h;滴加结束后继续滴加C液0.5h,持续搅拌并保温10h;

第五步,停止加热,冷却后滴加D液,混合均匀,即得到所述的氧化石墨烯改性聚羧酸减水剂溶液。

实施例4

一种制备氧化石墨-羧酸高性能减水剂的低温合成方法,其制备方法如下:

第一步,溶液的配制:将2.025份抗坏血酸溶解在18.225份水中得到20.25份A液;将6.08份丙烯酸与14.19份水混合配制成20.27份B液;将2.025份过硫酸铵溶解在18.225份水中得到20.25份C液;将4.00份氢氧化钠溶解在6.00份水中配制成10.00份D液。

第二步,以质量份计,称取135.00份TPEG、30.00份氧化石墨烯溶液和120.00份蒸馏水加入到在装有搅拌器、温度计和回流冷凝管的四口烧瓶中,水浴加热至45℃、搅拌速度为300r/min,待其完全溶解并混合均匀;

第三步,向四口烧瓶中加入12.89份对苯乙烯磺酸钠、6.08份丙烯酸和6.75份双氧水溶液,持续加热搅拌1h,搅拌速度为500r/min;

第四步,匀速且缓慢的向四口烧瓶中一边滴加A液,滴加时间为0.5h,一边滴加B液,滴加时间为0.4h;滴加结束后继续滴加C液0.5h,持续搅拌并保温10h;

第五步,停止加热,冷却后滴加D液,混合均匀,即得到所述的氧化石墨烯改性聚羧酸减水剂溶液。

产品测试:

上述实施例中产品经结构测试,氧化石墨烯-聚羧酸减水剂的FT-IR图谱分别如图1所示。图中1、2、3和4分别为实施例1、实施例2、实施例3和实施例4得到的氧化石墨烯改性聚羧酸减水剂对应图谱。

产品使用方法:

本发明制备得到的氧化石墨烯改性聚羧酸减水剂呈液体状。在制备水泥砂浆时,将减水剂先与水混合,超声30min,再将混合溶液与水泥、标准砂进行混拌、固化。水泥、标准砂和水的用量参照水泥砂浆制备标准的规定执行,减水剂的添加量按水泥质量(以固体质量计)的0.1%执行。

产品性能测试:

对4个实施例合成的氧化石墨-羧酸减水剂进行性能测试。抗压抗折强度实验按照GB/T 176-1999《水泥胶砂强度检验方法(ISO法)》标准进行。分别测试水泥砂浆在水化龄期分别为3d、7d和28d时的抗折、抗压强度。砂浆是由450克水泥、1350克标准砂、202.5克水及0.1%的减水剂(以固体质量计)混拌固化而成。

对比例中为掺加了0.1%(以固体质量计)的市售M18型聚羧酸减水剂。

对比例和各实施例的测试结果如图2、3所示:

由图2和图3可见,本发明的高效减水剂可以明显提高水泥砂浆的抗压和抗折强度。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制。

- 一种氧化石墨烯改性TPEG型聚羧酸减水剂的制备方法

- 一种酰胺化氧化石墨烯改性聚羧酸减水剂及其制备方法