一种石英安瓿壁面熏碳装置

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于石英安瓿熏碳技术领域,具体地说,涉及一种石英安瓿壁面熏碳装置。

背景技术

碲锌镉等高纯单晶材料制备过程中,需在高达1000℃以上真空环境下提纯、混合和生长,为了保证原材料或待制备物纯度,一般使用石英管作为承载或制备容器,为避免真空高温下原材料或待制备物与石英管之间发生粘接融合,防止原材料或待制备物污染,且利于原材料或待制备物从石英管内取出,通常采取石英管内壁镀碳膜方式来解决问题。

现有石英管内壁镀碳膜的方法主要有两种,一种方法是在高温真空环境下,对石英管内壁直接涂覆碳膜层的方法,另一种方法是在石英管内壁镀碳膜的方法。

方法之一:镀膜前,对石英管内壁进行清洁化、去离子化处理,再采取直接涂覆碳膜的方式,真空和高温环境下,在石英管内壁直接涂覆一层碳膜层,碳膜层与石英管内壁面粘覆起来,从而实现了石英安瓿内壁面镀碳膜。这种采取在石英管壁直接涂覆方式,涂覆均匀性很难保证,且涂层使用粘接剂难于完全清除,微量杂质会污染原材料或待制备物的纯度,且涂覆层与石英管壁间的粘接程度也较为有限,存在局部脱落进入原材料或待制备物的风险。

方法之二:以一种石英管内壁镀膜的方法(申请号CN108996916A)为例,它包括石英管内壁清洁化、去离子化、氨基硅烷基化、有机化和高温镀碳成膜五大步骤,通过将石英管内壁氨基硅烷基化,使石英管内表面改性,从亲水性改为疏水性,提高其和有机试剂的亲和性能,在石英管内壁涂覆上有机试剂,有机试剂在高温下脱水碳化,在石英管内壁形成一层原位碳膜,然后有机气体在高温下碳化,提供移动碳源,持续成膜,通过控制镀膜温度和时间控制成膜的质量和厚度,从而完成石英管内壁的镀膜。这种采用有机试剂来对石英管内壁镀碳膜方式,在粘接程度和洁净度方面,其性能比方法之一得到提升,但仍然没有完全解决粘接和微量杂质污染的根本性问题。

发明内容

为了克服背景技术中存在的问题,本发明提出了一种石英安瓿壁面熏碳装置,将需要熏碳的石英管部分(区段)加热至1000℃,其余无需熏碳的石英管管口部分,控制加热温度低于1000℃,能够对石英管的特定段进行熏碳,无需熏碳的石英管管口部分则不会熏附有碳膜层,这样在保证碲锌镉等高纯单晶材料制备的同时,能够有效避免石英管管口部分受到碳膜镀层影响,石英管管口很难熔化封闭而造成泄漏导致石英管内原材料或待制备物氧化变质,无法制备出较好的碲锌镉晶体材料的问题。

为实现上述目的,本发明是通过如下技术方案实现的:

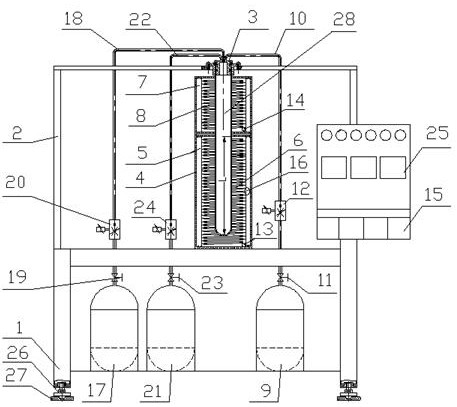

一种石英安瓿壁面熏碳装置包括支座1、支架2、密封装置3、炉体4、熏碳加热炉保温层5、熏碳加热热电耦6、低温预热炉保温层7、低温预热热电耦8、甲烷气罐9、甲烷管路10、甲烷开关阀11、甲烷流量计12,所述的支架2安装在支座1上,炉体4安装在支座1的顶部,炉体4的内壁上从下至上分别安装有熏碳加热炉保温层5与低温预热炉保温层7,熏碳加热炉保温层5与低温预热炉保温层7的内侧面上分别安装有熏碳加热热电耦6与低温预热热电耦8,低温预热热电耦8的加热温度低于1000℃,熏碳加热热电耦6的加热温度为1000℃;支架2的顶部开设有一个与炉体4顶部入口正对的开口,密封装置3安装在该开口上,支座1上固定安装有甲烷气罐9,甲烷管路10的进气端与甲烷气罐9连接,甲烷管路10的出气端固定在密封装置3上,甲烷管路10上设置有甲烷开关阀11与甲烷流量计12,甲烷流量计12与PLC控制器15连接,PLC控制器15与甲烷开关阀11连接。

进一步,所述的熏碳加热炉保温层5与低温预热炉保温层7的内侧面上分别安装有熏碳加热温度传感器13、低温预热温度传感器14,熏碳加热温度传感器13、低温预热温度传感器14分别与PLC控制器15连接,PLC控制器15分别通过继电器与熏碳加热热电耦6、低温预热热电耦8连接;熏碳加热炉保温层5上安装有用于检测熏碳厚度的超声波传感器16,超声波传感器16与PLC控制器15连接;PLC控制器15分别连接有显示温度和熏碳厚度的显示仪25。

进一步,所述的支座1上安装有氮气瓶17,氮气管路18的进气口与氮气瓶17连接,氮气瓶17的出气安装在密封装置3上,氮气管路18上安装有氮气开关阀19与氮气流量计20,氮气流量计20与PLC控制器15连接,PLC控制器15与氮气开关阀19连接;支座1上安装有气体收集罐21,气体收集管22的出气口与气体收集罐21连接,气体收集管22的进气口安装在密封装置3上,气体收集管22上安装有气体开关阀23与气体流量计24,气体流量计24与PLC控制器15连接,PLC控制器15与气体开关阀23连接。

进一步,所述的支座1的底部通过调节座26安装在底座27上。

本发明的有益效果:

本发明将需要熏碳的石英管部分(区段)加热至1000℃,其余无需熏碳的石英管管口部分,控制加热温度低于1000℃,能够对石英管的特定段进行熏碳,无需熏碳的石英管管口部分则不会熏附有碳膜层,这样在保证碲锌镉等高纯单晶材料制备的同时,能够有效避免石英管管口部分受到碳膜镀层影响,石英管管口很难熔化封闭而造成泄漏导致石英管内原材料或待制备物氧化变质,无法制备出较好的碲锌镉晶体材料的问题。

附图说明

图1为本发明的结构示意图;

图2为本发明的控制电路示意图。

具体实施方式

下面将结合本发明实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1、2所示,一种石英安瓿壁面熏碳装置包括支座1、支架2、密封装置3、炉体4、熏碳加热炉保温层5、熏碳加热热电耦6、低温预热炉保温层7、低温预热热电耦8、甲烷气罐9、甲烷管路10、甲烷开关阀11、甲烷流量计12。

所述的支架2安装在支座1上,炉体4安装在支座1的顶部,炉体4的内壁上从下至上分别安装有熏碳加热炉保温层5与低温预热炉保温层7,熏碳加热炉保温层5与低温预热炉保温层7的内侧面上分别安装有熏碳加热热电耦6与低温预热热电耦8,低温预热热电耦8的加热温度低于1000℃,熏碳加热热电耦6的加热温度为1000℃;支架2的顶部开设有一个与炉体4顶部入口正对的开口,密封装置3安装在该开口上,支座1上固定安装有甲烷气罐9,甲烷管路10的进气端与甲烷气罐9连接,甲烷管路10的出气端固定在密封装置3上,甲烷管路10上设置有甲烷开关阀11与甲烷流量计12,甲烷流量计12与PLC控制器15连接,PLC控制器15与甲烷开关阀11连接。将经过清洁和去离子化处理的石英管28安装到炉体4内,并通过支架2上的密封装置3对石英管28的管口进行密封,密封后,对石英管28进行抽真空处理。然后对接通熏碳加热热电耦6、低温预热热电耦8的电源,使熏碳加热热电耦6、低温预热热电耦8对石英管28进行加热,当低温预热热电耦8加热到600-800℃后,停止预热,并通过低温预热炉保温层7进行保温,熏碳加热热电耦6的加热温度至1000℃后,通过PLC控制器15控制甲烷开关阀11打开,将甲烷气罐9中的甲烷气体通过甲烷管路10进入到石英管28中,甲烷气体在隔绝空气并加热至1000℃后,甲烷分解生成炭黑和氢气,其化学反应式如下:CH

所述的熏碳加热炉保温层5与低温预热炉保温层7的内侧面上分别安装有熏碳加热温度传感器13、低温预热温度传感器14,熏碳加热温度传感器13、低温预热温度传感器14分别与PLC控制器15连接,PLC控制器15分别通过继电器与熏碳加热热电耦6、低温预热热电耦8连接;熏碳加热炉保温层5上安装有用于检测熏碳厚度的超声波传感器16,超声波传感器16与PLC控制器15连接;PLC控制器15分别连接有显示温度和熏碳厚度的显示仪25。通过设置熏碳加热温度传感器13、低温预热温度传感器14能够实时监测熏碳加热热电耦6、低温预热热电耦8的加热温度,由PLC控制器15控制熏碳加热热电耦6在熏碳过程中,熏碳加热热电耦6加热的温度能够始终保持在1000℃,而低温预热热电耦8的加热温度始终低于1000℃,这样,有效保证甲烷的裂解温度,从而确保石英管28伸入到熏碳加热热电耦6限定的区域内的特定段L进行熏碳,无需熏碳的石英管管口部分则不会熏附有碳膜层。通过超声波传感器16在真空高温环境下实时监测石英管28的L段的熏碳厚度,同时结合甲烷流量计12的流量数据,由PLC控制器15控制甲烷开关阀11的开合,向石英管28内通入适量的甲烷,保证石英管28的内壁熏碳层的厚度精确。

在本发明中,所述的支座1上安装有氮气瓶17,氮气管路18的进气口与氮气瓶17连接,氮气瓶17的出气安装在密封装置3上,氮气管路18上安装有氮气开关阀19与氮气流量计20,氮气流量计20与PLC控制器15连接,PLC控制器15与氮气开关阀19连接;支座1上安装有气体收集罐21,气体收集管22的出气口与气体收集罐21连接,气体收集管22的进气口安装在密封装置3上,气体收集管22上安装有气体开关阀23与气体流量计24,气体流量计24与PLC控制器15连接,PLC控制器15与气体开关阀23连接。在熏碳完毕后,PLC控制器15控制甲烷开关阀11关闭, PLC控制器15控制氮气开关阀19及气体开关阀23打开,氮气瓶17中氮气通过氮气管路18通入向石英管28内,氮气属于惰性气体,将熏碳过程生成的氢气通过气体收集管22排出到气体收集罐21中,通过惰性气体将石英管28中的氢气排出可保证碳膜层不发生氧化反应。

所述的支座1的底部通过调节座26安装在底座27上,通过调节座26能够调整支座1上炉体4内石英管28的水平度,保证石英管28不发生倾斜,实现石英管28内熏碳的长度准确性。

本发明的工作过程:

将经过过清洁和去离子化处理的石英管28安装到炉体4内,并通过支架2上的密封装置3对石英管28的管口进行密封,密封后,对石英管28进行抽真空处理。然后对接通熏碳加热热电耦6、低温预热热电耦8的电源,使熏碳加热热电耦6、低温预热热电耦8对石英管28进行加热,当低温预热热电耦8加热到600-800℃后,停止预热,并通过低温预热炉保温层7进行保温,熏碳加热热电耦6的加热温度至1000℃后,通过PLC控制器15控制甲烷开关阀11打开,将甲烷气罐9中的甲烷气体通过甲烷管路10进入到石英管28中,甲烷气体在隔绝空气并加热至1000℃以上后,甲烷分解生成炭黑和氢气,裂解后的碳黑能够紧密黏附在位于熏碳加热热电耦6区域内石英管28的内壁上。在熏碳完毕后,PLC控制器15控制甲烷开关阀11关闭, PLC控制器15控制氮气开关阀19及气体开关阀23打开,氮气瓶17中氮气通过氮气管路18通入向石英管28内,氮气属于惰性气体,将熏碳过程生成的氢气通过气体收集管22排出到气体收集罐21中。

利用上述发明装置,对石英管内壁进行熏碳,可获得如下显著效果:

其一,熏碳层厚度精准、碳层均匀且黏附性好。炭黑是在真空高温环境中裂解成分子后高速运动粘接在石英管内壁的,并通过超声波传感器实时检测炭黑层厚度,确保石英管内壁上获得厚度精准、碳层均匀且黏附性好的熏碳层。

其二,熏碳层无杂质污染,熏碳质量好。利用甲烷1000℃时分解生成炭黑和氢气,通过碳分子真空高温环境下高速运动形成的熏碳层,均匀且黏附性好,裂解出的通过惰性气体氢气排出,石英管内无任何杂质污染,其熏碳质量极好。

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

- 一种石英安瓿壁面熏碳装置

- 一种CdZnTe晶体生长用石英安瓿内壁镀覆碳膜的方法及其装置