对中热合组件

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及包装技术领域,具体来说,是对中热合组件。

背景技术

粉料在完成灌装工序后,需要进行热合自动封口,现有的自动封口热合机构是安装有热合机的组件下降到料袋袋口的位置不动,一组气缸组件带动安装有热合下模的杆件动作,把袋口拉到热合机热合刃口处,进行热合封口;另一气缸再使热合机构移动一定的位移,再重复上面的动作,在袋口进行二次热合封口。

现有的技术存在的问题是:热合机构的热合机位置接近袋口边缘后位置固定,一组气缸带动热合下模的杆件动作,把袋口推到热合机热合刃口处热合封口,封口的位置不在袋口圆柱面轴心线位置,袋口有层叠不整齐,且有封口不实的现象存在,而且,为了达到理想的袋口热合位置,需要有经验的工人多次人工对热合机构的位置进行调整,调试要求高。尽管如此,还有必要移动一定位移后进行二次热合,二次热合又会造成热合机的使用寿命减半,由此带来维护成本的增高,生产效率的降低。

发明内容

本发明的目的是提供对中热合组件,以解决现有技术中存在的问题。

本发明的目的是这样实现的:对中热合组件,包括:

机架;

主体升降架,升降滑动地安装在机架上;

一对升降调节气缸,分处主体升降架左右两侧,所述升降调节气缸的缸筒铰接在机架上,所述升降调节气缸的活塞杆铰接主体升降架;

一对传动连杆机构,相对活动地连接主体升降架的两相反侧;

热合上模,安装在其中一个传动连杆机构的下侧;

热合下模,安装在另一个传动连杆机构的下侧;

升降驱动气缸,竖直地安装在主体升降架上;

其中,所述升降驱动气缸的活塞杆朝下并同时转动连接两个传动连杆机构,以驱使热合上模和热合下模相对运动直到相互抵压形成水平的热合封口线,且热合封口线与竖直的袋口圆柱面轴心线垂直相交,所述热合上模和热合下模中任意一个为制热元件。

进一步地,所述升降驱动气缸的轴线穿过热合封口线的中心点。

进一步地,所述升降驱动气缸的活塞杆下端安装有末端升降架,所述末端升降架升降滑动地连接主体升降架,并同时转动连接两个传动连杆机构的上侧。

进一步地,所述主体升降架设有一对左右分布的、竖直延伸的导引孔,所述末端升降架左右两侧分别滑动穿接两个导引孔,在热合封口时,所述末端升降架左右两侧分别架在两个导引孔的底部,在热合上模和热合下模完全分开时,所述末端升降架左右两侧分别抵触两个导引孔的上部。

进一步地,每个传动连杆机构均包括传动杆、三角杆,所述三角杆为三角形结构,所述传动杆一端与末端升降架转动连接,所述传动杆另一端转动连接三角杆的一个顶角侧,所述三角杆的另一个顶角侧转动连接主体升降架并作为三角杆的旋转支点,所述三角杆的最后一个顶角侧处于最下位置并固定连接热合上模或热合下模;两个传动连杆机构的传动杆与末端升降架形成的两个转动连接点水平排列。

进一步地,所述机架上竖直固定有两根导引杆,所述主体升降架左右侧分别滑动套装两根导引杆,且所述末端升降架左右两侧分别滑动套装两根导引杆。

本发明的有益效果在于:

1、热合上模和热合下模相对抵压后形成一条热合封口线,热合封口线与竖直的袋口圆柱面轴心线垂直相交,也即,热合位置与热合前的袋口圆柱面轴心线重合,从而达到对中热合的技术效果,保障袋口的热合封口的质量;

2、由于热合封口严实、可靠,从根本上改变由于封口不实漏粉现象,减少粉尘污染,改善工作环境;

3、省去二次热合步骤,大大增加了热合机的使用寿命,降低设备的维收成本,有效提高了生产效率。

附图说明

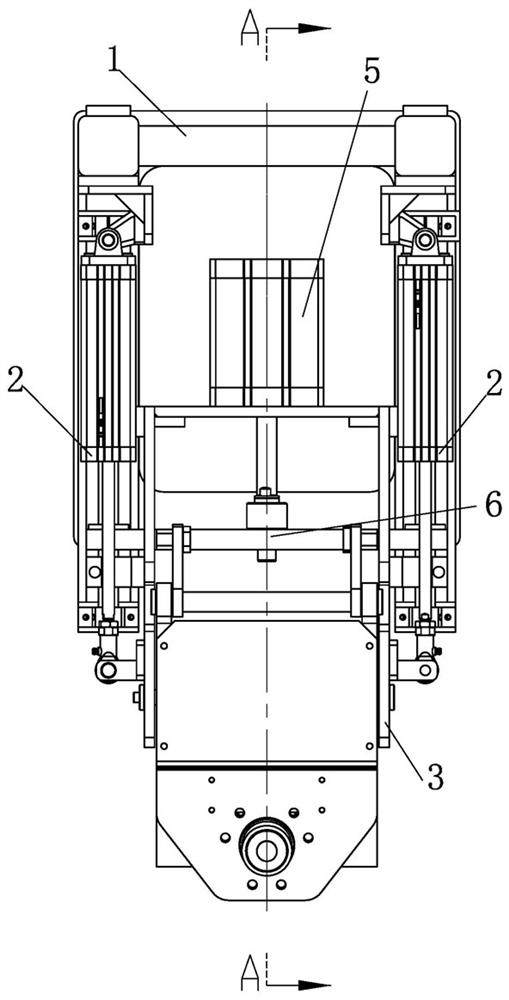

图1是本发明的主视图。

图2是图1中的A-A剖视图。

图3是图1中的左视图。

图4是图3中的B-B剖视图。

具体实施方式

下面结合附图1-4和具体实施例对本发明进一步说明。

如图1-4所示,对中热合组件,包括:

机架1;

主体升降架3,升降滑动地安装在机架1上;

一对升降调节气缸2,分处主体升降架3左右两侧,升降调节气缸2的缸筒铰接在机架1上,升降调节气缸2的活塞杆铰接主体升降架3;

一对传动连杆机构,相对活动地连接主体升降架3的两相反侧;

热合上模9,安装在其中一个传动连杆机构的下侧;

热合下模10,安装在另一个传动连杆机构的下侧;

升降驱动气缸5,竖直地安装在主体升降架3上。

其中,上述升降驱动气缸5的活塞杆朝下并同时转动连接两个传动连杆机构,以驱使热合上模9和热合下模10相对运动直到相互抵压形成水平的热合封口线,且热合封口线与竖直的袋口圆柱面轴心线垂直相交,热合上模9和热合下模10中任意一个为制热元件。

上述升降驱动气缸5的轴线穿过热合封口线的中心点,也即,尽量与袋口圆柱面轴心线重合,以便于施加热合封口的力。

上述升降驱动气缸5的活塞杆下端安装有末端升降架6,末端升降架6升降滑动地连接主体升降架3,并同时转动连接两个传动连杆机构的上侧。

上述主体升降架3设有一对左右分布的、竖直延伸的导引孔3a,末端升降架6左右两侧分别滑动穿接两个导引孔3a,在热合封口时,末端升降架6左右两侧分别架在两个导引孔3a的底部,在热合上模9和热合下模10完全分开时,末端升降架6左右两侧分别抵触两个导引孔3a的上部。因此,导引孔3a起到了标识、限定热合上模9和热合下模10分合的位置基准,进一步提升了热合封口操作的精准度。

每个传动连杆机构均包括传动杆7、三角杆8,三角杆8为三角形结构,传动杆7一端与末端升降架6转动连接,传动杆7另一端转动连接三角杆8的一个顶角侧,三角杆8的另一个顶角侧转动连接主体升降架3并作为三角杆8的旋转支点,三角杆8的最后一个顶角侧处于最下位置并固定连接热合上模9或热合下模10;两个传动连杆机构的传动杆7与末端升降架6形成的两个转动连接点水平排列。

上述机架1上竖直固定有两根导引杆4,主体升降架3左右侧分别滑动套装两根导引杆4,且末端升降架6左右两侧分别滑动套装两根导引杆4。

本实施例在使用时,先利用升降调节气缸2驱使主体升降架3下移到热合封口的高度位置,然后利用升降驱动气缸5驱使末端升降架6向下移动,带动两个传动连杆机构的传动杆7、三角杆8同时相对活动,驱使热合上模9和热合下模10相对运动直到两者相互抵压,将袋口合拢,由于热合封口线与竖直的袋口圆柱面轴心线垂直相交,可以保障达到对中热合袋口的效果;在需要热合下一个袋口时,只要利用升降驱动气缸5进行伸缩即可,可使得热合上模9和热合下模10在同一高度上相互抵压或分开,因而,可以在一次找正后进行若干次热合封口操作,无需再次进行人工调节。

本实施例的对中热合组件的安装位置在一次找正后无需人工多次整,调试相对变得简单和方便,对工人的技术要求不高,并大大缩短了调试的时间,有效降低设备的维护成本。

以上是本发明的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本发明总的构思的前提下,这些变换或改进都应当属于本发明要求保护范围之内。

- 对中热合组件

- 一种应用于高频热合机的热合刀具组件