一种控制金属流线合理分布的航空发动机滚子轴承套圈锻造成形方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种控制金属流线合理分布的航空发动机滚子轴承套圈锻造成形方法。

背景技术

轴承作为航空发动机的关键部件,其失效可能导致事故的发生。轴承失效的主要模式是由摩擦力所引起的轴承套圈滚道磨损及疲劳剥落。众所周知,锻造时形成的金属流线对轴承套圈滚道的耐磨性起重要作用。金属锻造过程中,在高温和压力作用下,会出现第二相粒子以最大变形方向为导向,形成金属流线,金属流线方向的强度比垂直方向高50~70%。轴承套圈制造中存在的一个问题是如何使材料金属流线按照一种特殊方式分布。如果金属流线在工作表面出现露头会导致轴承套圈产生严重的破坏。因此,金属流线宏观结构的有利方向应该是与构件接触的作用方向相一致。考虑到锻造各工序时材料宏观结构的变化,有目的地进行轴承套圈坯料的形状改变,将制造具有合理流线分布的轴承套圈成为可能。传统的航空发动机轴承套圈锻造采用的原始棒料高径比较大,并且热锻制坯时采用自由锻造,不加模具进行限制,导致轴承套圈锻件金属流线分布紊乱,达不到金属流线沿着锻件轮廓分布的需求。

发明内容

本发明目的是为了解决现有轴承套圈锻造时锻件金属流线分布紊乱,达不到金属流线沿着锻件轮廓分布需求的问题,而提供一种控制金属流线合理分布的航空发动机滚子轴承套圈锻造成形方法。

本发明一种控制金属流线合理分布的航空发动机滚子轴承套圈锻造成形方法具体是按以下步骤进行:

一、根据航空发动机滚子轴承套圈设计需要进行钢棒下料,得到棒料;所述棒料的高径比为0.7~0.9;

二、棒料在温度为950~1150℃保温,然后进行墩粗工序,得到墩粗后的坯料;所述墩粗工序的镦粗比为1.2~1.4;

三、对模具进行预热,并涂抹润滑剂,然后将镦粗后的坯料放入到模具中,进行闭式冲孔工序,冲孔后获得纵截面为锥形的坯料,冲孔连皮放置于坯料底部,保证孔在中心位置,得到冲孔后的坯料;冲孔连皮厚度为2~6mm;

四、将冲孔后的坯料翻面进行穿孔工序,穿孔后得到预制环件;

五、将预制环件进行扩孔工序,得到扩孔后预制环件;

六、采用过孔冲子将扩孔后预制环件的内径拉直,得到辗扩所需尺寸的预制环件,然后返炉进行加热,得到待辗扩环件;

七、将待辗扩环件放置在辗环机上进行辗扩成形工序,成形出金属流线分布合理的轴承套圈锻件,然后进行灰埋冷却处理,得到经辗扩成形灰埋后的轴承圈;

八、将经辗扩成形灰埋后的轴承圈进行球化退火处理,得到经球化退火后的轴承圈;

九、将经球化退火后的轴承圈进行后续加工,获得所需几何精度的航空发动机滚子轴承套圈。

本发明的有益效果:

本发明根据航空发动机轴承高温、高速、重载的工况需求,在保证套圈锻件满足航空发动机轴承锻件质量标准的同时,对套圈的金属流线进行控制,使轴承套圈的金属流线严格按照几何外形分布,避免工作表面出现金属流线露头缺陷。

本发明通过矮坯料镦粗+闭式冲孔预制环坯方式来抑制变形过程中金属的径向流动并且在锻造全过程中增加润滑剂来促进上下端面的金属流动,从而得到金属流线合理分布的辗扩预制环坯。最后进行辗扩成形制造航空发动机滚子轴承套圈,可使得金属流线沿套圈基本沿着轴向分布,符合GJB5040-2001《航空用钢锻件规范》中金属流线的要求,有效避免了轴承工作表面出现金属流线露头的现象,提高了材料的接触疲劳性能。

附图说明

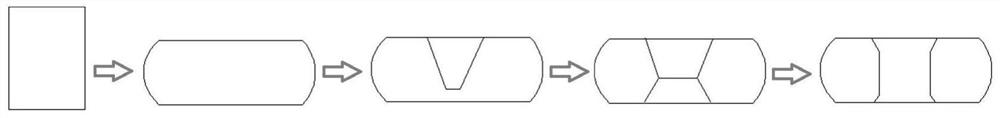

图1为航空发动机滚子轴承套圈锻造的成型示意图;

图2为航空发动机滚子轴承套圈的剖面图;

图3为图2中理想的金属流线分布图;

图4为实施例一中墩粗工序在摩擦系数为0.1的条件下的金属流线示意图;

图5为实施例一中墩粗工序在摩擦系数为0.3的条件下的金属流线示意图;

图6为实施例一中墩粗工序在摩擦系数为0.5的条件下的金属流线示意图;

图7为实施例一中墩粗工序在摩擦系数为0.7的条件下的金属流线示意图;

图8为实施例一中航空发动机滚子轴承套圈锻造过程中金属流线演变过程示意图;

图9为对比例中金属流线演变过程示意图;

图10为实施例一的锻件实物图;

图11为实施例一中墩粗后的实物锻件金属流线分布图;

图12为实施例一中扩孔后的实物锻件金属流线分布图;

图13为实施例一中辗扩后的实物锻件金属流线分布图;

图14为对比例中辗扩后的实物锻件金属流线分布图;

图15为实施例一中航空发动机滚子轴承套圈的一次碳化物分布分布图。

具体实施方式

具体实施方式一:本实施方式一种控制金属流线合理分布的航空发动机滚子轴承套圈锻造成形方法具体是按以下步骤进行:

一、根据航空发动机滚子轴承套圈设计需要进行钢棒下料,得到棒料;所述棒料的高径比为0.7~0.9;

二、棒料在温度为950~1150℃保温,然后进行墩粗工序,得到墩粗后的坯料;所述墩粗工序的镦粗比为1.2~1.4;

三、对模具进行预热,并涂抹润滑剂,然后将镦粗后的坯料放入到模具中,进行闭式冲孔工序,冲孔后获得纵截面为锥形的坯料,冲孔连皮放置于坯料底部,保证孔在中心位置,得到冲孔后的坯料;冲孔连皮厚度为2~6mm;

四、将冲孔后的坯料翻面进行穿孔工序,穿孔后得到预制环件;

五、将预制环件进行扩孔工序,得到扩孔后预制环件;

六、采用过孔冲子将扩孔后预制环件的内径拉直,得到辗扩所需尺寸的预制环件,然后返炉进行加热,得到待辗扩环件;

七、将待辗扩环件放置在辗环机上进行辗扩成形工序,成形出金属流线分布合理的轴承套圈锻件,然后进行灰埋冷却处理,得到经辗扩成形灰埋后的轴承圈;

八、将经辗扩成形灰埋后的轴承圈进行球化退火处理,得到经球化退火后的轴承圈;

九、将经球化退火后的轴承圈进行后续加工,获得所需几何精度的航空发动机滚子轴承套圈。

本实施方式步骤二所述保温时间通常是直径乘以0.8~1。

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤二中进行墩粗工序时在上下砧板上涂抹润滑剂。其他与具体实施方式一相同。

本实施方式通过降低原始棒料高径比进行镦粗工序的方式来抑制金属的径向流动,并在镦粗工序增加润滑剂来促进上下端面位置金属的流动。

具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤三中所述闭式冲孔工序采用20~40°V形实心冲头进行冲孔。其他与具体实施方式一或二相同。

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤五中所述扩孔工序中扩孔变形比为1.2~1.6。其他与具体实施方式一至三之一相同。

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤六中得到的辗扩所需尺寸的预制环件的内径:高度:外径的比值为13:12:27。其他与具体实施方式一至四之一相同。

本实施方式所述内径为环内最小内径。

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤六中返炉加热的温度为始锻温度。其他与具体实施方式一至五之一相同。

具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤七中辗扩前要对辗扩机芯轴进行预热并涂抹润滑剂,预热温度为150~300℃。其他与具体实施方式一至六之一相同。

具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤七中所述辗扩成形工序的辗扩比λ为2~3,环件高度为H

本实施方式中辗扩比λ=D/d,D为辗扩后直径,d为辗扩前环坯内径。

具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:所述球化退火处理的工艺参数为:将经辗扩成形灰埋后的轴承圈加热至750℃,在温度为750℃的条件下保温3h,随后将温度从750℃升至850℃,在温度为850℃的条件下保温6h,然后将温度从850℃降至740℃,在温度为740℃的条件下保温12h后缓冷至550℃,最后在550℃出炉空冷。其他与具体实施方式一至八之一相同。

具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:所述后续加工包括车削、淬火、磨削和精加工。其他与具体实施方式一至九之一相同。

采用以下实施例验证本发明的有益效果:

实施例一:一种控制金属流线合理分布的航空发动机滚子轴承套圈锻造成形方法具体是按以下步骤进行:

一、根据航空发动机滚子轴承套圈设计需要进行钢棒下料,得到棒料;所述棒料的高径比为0.7~0.9;

二、棒料在温度为950~1150℃保温,然后在上下砧板上涂抹润滑剂进行墩粗工序,得到墩粗后的坯料;所述墩粗工序的镦粗比为1.2~1.4;

三、对模具进行预热,并涂抹润滑剂,然后将镦粗后的坯料放入到模具中,进行闭式冲孔工序,冲孔后获得纵截面为锥形的坯料,冲孔连皮放置于坯料底部,保证孔在中心位置,得到冲孔后的坯料;冲孔连皮厚度为2~6mm;所述闭式冲孔工序采用20~40°V形实心冲头进行冲孔;

四、将冲孔后的坯料翻面进行穿孔工序,穿孔后得到预制环件;

五、将预制环件进行扩孔工序,得到扩孔后预制环件;所述扩孔工序中扩孔变形比为1.2~1.6;

六、采用过孔冲子将扩孔后预制环件的内径拉直,得到辗扩所需尺寸的预制环件,然后返炉进行加热,得到待辗扩环件;

七、将待辗扩环件放置在辗环机上进行辗扩成形工序,成形出金属流线分布合理的轴承套圈锻件,然后进行灰埋冷却处理,得到经辗扩成形灰埋后的轴承圈;

八、将经辗扩成形灰埋后的轴承圈进行球化退火处理,得到经球化退火后的轴承圈;

九、将经球化退火后的轴承圈进行后续加工,获得所需几何精度的航空发动机滚子轴承套圈。

对比例:本实施例与实施例一的不同之处在于:根据航空发动机滚子轴承套圈设计需要进行钢棒下料,得到棒料;所述棒料的高径比为1.5~2;其它与实施例一相同。

从图2和图3可以看出理想的金属流线平行于轴向,也就意味着流线与轴向所呈角度为0°。由图4~图7所示为不同摩擦系数对金属流线分布的影响,金属流线与轴向的夹角用θ表示,需要具有最小的θ值。金属的径向金属流动速度过大是造成θ角过大的主要原因。可以通过降低摩擦系数和变形程度来改善。摩擦系数越小,镦粗后金属流线与轴向的夹角θ角越小。因此,在镦粗过程中应尽量增加润滑来抑制金属的径向流动。大高径比坯料镦粗过程会导致沿原始棒料轴线分布的金属流线出现弯折,在后续冲孔过程中容易引起流线的紊乱,如图8和图9所示。并且金属流线的形成与镦粗、冲孔和辗扩全过程密切相关,是在每个工序中逐步形成并且具有遗传性。因此,采用较小的高径比(0.7~0.9)坯料进行镦粗来抑制变形过程中金属的径向流动,镦粗比约为1.2~1.4,可以使制坯过程中流线合理分布。

通过模具限制金属的径向流动,从而使金属流线沿着轴向分布。将冲孔连皮放置于底部可以减少制坯过程中金属流线紊乱现象的产生,这是由于V形冲子冲孔过程中,变形主要集中在内径表面所导致的。

扩孔过程中要严格控制变形量,变形量不宜过大。

将环坯内径拉直的目的是防止环坯在辗扩过程中出现跳动,导致椭圆缺陷的产生。

注意辗扩前要对辗扩机芯轴进行预热,并涂抹润滑剂,防止由于芯轴温度过低,导致与芯轴接触部分坯料温度下降,进而产生裂纹等缺陷。由图10可以看出锻件成形完整,表面质量良好无缺陷。由图11~图15可以看出,金属流线沿轴向分布均匀致密,基本沿着轴向分布,流线不合理部分已被车加工工序去除。

- 一种控制金属流线合理分布的航空发动机滚子轴承套圈锻造成形方法

- 一种切扩一体化控制滚子轴承套圈金属流线分布的制坯方法