一种在弹簧上做数字标识的方法

文献发布时间:2023-06-19 11:09:54

技术领域

本申请涉及弹簧加工方法技术领域,尤其涉及一种在弹簧上做数字标识的方法。

背景技术

涡卷弹簧生产中卷簧工艺通常作为独立工序,如中国专利文献中,专利号为CN2019111560122于2020年3月10日公开的发明专利,该申请案公开了一种涡卷簧自动成型方法,具体包括以下步骤:S1、通过第一气动装置推动高温加热炉前移,收卷装置将线材推送出冷却机构,并将伸出部分贴紧高温加热炉内侧,对线材进行加热;S2、第一气动装置带动高温加热炉向后回位,收卷装置将加热后的线材收回至冷却机构中急速冷却,进行淬火;S3、第二气动装置推动收卷装置和冷却机构右移至第一曲线规处,收卷装置将淬火后的线材缓慢推出,第一曲线规上移对线材进行内圈折角,S4、第三气动装置推动第二曲线规向左移动,收卷装置匀速加快推动线材,利用第一曲线规对线材底部进行滚动支撑,通过第二曲线规两个活动辊之间位置进行弹簧线材收卷,完成主体的成型。

由于涡卷弹簧在客户端装配后只有外钩是裸露在外面的,为了区分产品种类,客户需要在涡卷弹簧外钩处加不可去除的数字标识。现有技术中虽然存在一些喷漆标识的方法,但是该标识在摩擦过程中容易模糊,并且喷漆标识的成本不管是材料还是人工成本都较高。现有工艺数字标识的增加在成型完成之后作为单一工序存在,使用冲床在外钩处增加数字标识 ,但使用冲床冲字存在以下缺点:1.冲床冲字存在一定的冲击力,且涡卷弹簧不好定位,导致数字标识位置容易跑偏,一致性差;2.冲床冲字模的工作高度需要操作人员不断调试,如果调试不好,会导致冲字深度深浅不一,如果深度过浅,数字标识不清晰,无法识别,如果深度过深,会导致外钩处出现裂纹,造成质量事故;3.增加数字标识目前作为单一工序存在,需要额外增加人员进行制造加工,造成了成本的增加和人员的浪费。

发明内容

基于现有技术中的上述不足,本发明提供了一种在弹簧上做数字标识的方法,尤其适用于涡卷弹簧,成型工序就增加数字标识,节约了成本和人员的浪费,并且由卷簧设备实现数字标识工序的完成,既能保证标识的一致性,又提高了产品质量,避免由增加数字标识而导致的质量事故。

为了实现上述发明目的,本申请采用以下技术方案。

一种在弹簧上做数字标识的方法,弹簧加工包括如下步骤:卷簧、热处理、抛丸、强扭、定型回火、表面处理和包装,其特征是,卷簧包括如下步骤:

A、上料,采用上料盘,物料缠绕在转动设置的上料盘上;

B、调直,采用调直机构,物料从上料盘进入到调直机构,物料移动过程中经过调直机构完成物料的调直;

C、冲字,采用冲字动力机构和压模;调直后的物料经过压模,压模通过冲字动力机构完成物料上指定位置的冲字;

D、卷料,采用转动设置的卷芯轴,卷芯轴上设有配合物料的限位槽,卷芯轴外设有直线滑动设置的内圆成型刀、成型块和曲线规,冲字后的物料进入到卷芯轴内的限位槽后,内圆成型刀抵住卷芯轴周侧,实现卷簧内圆的半径控制,之后成型块和曲线规配合完成卷簧卷绕时的弧度控制;

E、切料,采用裁切动力机构和切刀,裁切动力机构和切刀位于卷芯轴和压模之间,在卷料完成后,切刀通过裁切动力机构的压力完成物料的切断;

步骤A到步骤D之间设有送料机构用于送料;物料受送料机构送料可以连续完成步骤B、C、D和步骤E,实现连续的冲字和卷簧。

在卷簧的成型工序中就完成冲字,不再将冲字作为单一工序存在,节约了成本和人员的浪费,并且由设备进行数字标识的增加,既能保证标识的一致性,又提高了产品质量,避免由增加数字标识而导致的质量事故。

作为优选,调直机构包括交替设置的若干个上调直轮和若干个下调直轮,所有上调直轮的轴线在同一水平面上平行设置,所有下调直轮的轴线在同一水平面上平行设置;上调直轮的下端切线和下调直轮的上端切线平行设置。上调直轮和下调直轮交替设置,完成物料的可靠调直。

作为优选,送料机构包括若干组送料轮组,送料轮组配备有送料电机,送料轮组包括上下间隙设置的上送料轮和下送料轮;所有上送料轮的轴线在同一水平面上平行设置,所有下送料轮的轴线在同一水平面上平行设置。

作为优选,送料机构位于切刀和压模之间。切刀和压模之间的物料已经被调直,该处又接近各工位的中间位置,因此能起到足够的牵引和推动作用,送料机构送料较为平稳,此外,送料机构还能够起到辅助校直作用。

作为优选,成型块朝向卷芯轴的一端转动设有成型轴承。成型轴承的转动设置能够与卷簧转动配合,从而降低卷芯轴带动物料转动时和成型部件之间的摩擦,提高成型质量。

作为优选,卷芯轴和成型块位于同一直线上,成型块沿卷芯轴径向滑动设置,成型块配备有直线动力机构。成型块能够与卷芯轴周侧配合,实现对卷簧质量的控制。

作为优选,曲线规设有两组,曲线规朝向卷芯轴的一端设有圆弧面,曲线规固定在一滑块上,滑块滑动设置在一滑轨上,滑块配备有平行滑轨的直线动力元件;两组曲线规在成型块的两侧对称设置。对称设置的两组曲线规分别完成卷簧上侧和下侧的弧形限位,配合成型轴承的压料作用,保证成型的卷簧弧度的可靠性和标准性,提高卷簧质量。

作为优选,内圆成型刀和切刀上下相对设置。内圆成型刀和切刀配合使用,方便切刀工作完成物料裁切,减少配合切刀的模具。

作为优选,卷芯轴配备有卷芯电机,卷芯电机设置在一机架上,冲字动力机构、送料机构、裁切动力机构依次设置在机架上,内圆成型刀、成型块和曲线规分别滑动设置在机架上,机架上还设有位于冲字动力机构下侧的配合压模的下模。将冲字工位、送料机构工位、卷簧工位和切料工位集成在同一机架上,形成一个整体的设备,提高设备的集成性,方便设备的使用;减小设备的空间占用。

作为优选,压模的下侧面为平面,压模的下侧面上设有凸出平面设置的标识块,下模上侧设有配合物料的限位槽,限位槽的两侧分别设有沿垂直限位槽方向滑动设置的滑动壁,滑动壁和下模之间设有曲面向上的曲面弹性板,滑动壁的形状为“L”形,滑动壁的横端与下模滑动配合,曲面弹性板和滑动壁的横端固定连接,曲面弹性板的上端高于滑动壁竖端的最高处。通过滑动壁的竖端限位压模的下压尺寸,防止压扁物料,造成物料的横向尺寸扩大而影响卷簧质量,保证卷簧质量;并且在压模下压时,曲面弹性板会先被下压,造成两滑动壁相对移动,从而起到横向对物料的限位作用,进一步保证卷簧质量。

本发明具有如下有益效果:在卷簧的成型工序中就完成冲字,不再将冲字作为单一工序存在,节约了成本和人员的浪费,并且由设备进行数字标识的增加,既能保证标识的一致性,又提高了产品质量,避免由增加数字标识而导致的质量事故;设备的集成性高,方便设备的使用;设备的空间占用小;减小冲字过程对物料的尺寸影响,能够保证卷簧质量。

附图说明

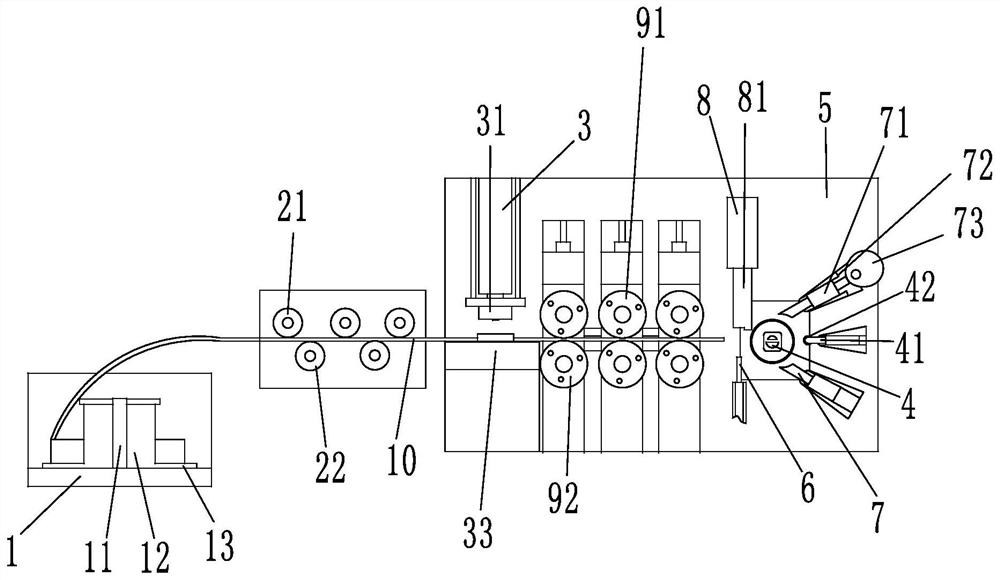

图1是本发明卷簧设备配合物料的原理示意图。

图2是本发明中压模和下模配合的结构示意图。

图中:底座1 转轴11 套筒12 托盘13 上调直轮21 下调直轮22 冲字动力机构3 压模31 标识块32 下模33 限位槽34 滑动壁35 曲面弹性板36 卷芯轴4成型块41 成型轴承42 机架5 内圆成型刀6 曲线规7 滑块71 滑轨72 凸轮73 裁切动力机构8 切刀81 上送料轮91 下送料轮92 物料10。

具体实施方式

下面结合附图和具体实施例对本发明进行进一步的阐述。

实施例

如图1和图2所示,一种在弹簧上做数字标识的方法,弹簧加工包括如下步骤:卷簧、热处理、抛丸、强扭、定型回火、表面处理和包装,其特征是,卷簧包括如下步骤:

A、上料,采用上料盘,物料10缠绕在转动设置的上料盘上;上料盘包括底座1,底座1中心设有转轴11,上料盘包括转动套设在转轴11上的套筒12和位于套筒12下端的托盘13,托盘13和底座1滑动接触,物料10缠绕在套筒12上。

B、调直,采用调直机构,物料10从上料盘进入到调直机构,物料10移动过程中经过调直机构完成物料10的调直;具体的,调直机构包括交替设置的三个上调直轮21和两个下调直轮22,所有上调直轮21的轴线在同一水平面上平行设置,所有下调直轮22的轴线在同一水平面上平行设置;上调直轮21的下端切线和下调直轮22的上端切线平行设置。上调直轮21和下调直轮22交替设置,完成物料10的可靠调直。

C、冲字,采用冲字动力机构3和压模31;调直后的物料10经过压模31,压模31通过冲字动力机构3完成物料10上指定位置的冲字;冲字动力机构3采用气缸。压模31下侧设有配合的下模33,压模31的下侧面为平面,压模31的下侧面上设有凸出平面设置的标识块32,下模33上侧设有配合物料10的限位槽34,限位槽34的槽底和物料10高度配合。限位槽34的两侧分别设有沿垂直限位槽34方向滑动设置的滑动壁35,滑动壁35和下模33之间设有曲面向上的曲面弹性板36,滑动壁35的形状为“L”形,滑动壁35的横端与下模33滑动配合,曲面弹性板36和滑动壁35的横端固定连接,滑动壁35的横端和竖端之间设有过渡圆角,曲面弹性板36的一端设有配合和过渡圆角的过渡段和位于过渡段末端的连接段,连接段和滑动壁35的横端固定贴合。下模33的上端和曲面弹性板36的另一端固定连接。曲面弹性板36的上端高于滑动壁35竖端的最高处。

D、卷料,采用转动设置的卷芯轴4,卷芯轴4外设有直线滑动设置的内圆成型刀6、成型块41和曲线规7,成型块41朝向卷芯轴4的一端转动设有成型轴承42。卷芯轴4上设有配合物料10的限位槽34,限位槽34的形状为直线形,限位槽34的两侧分别为半圆形的凸块,方便卷簧内径的弯曲。卷芯轴4和成型块41位于同一直线上,卷芯轴4配备有卷芯电机,卷芯电机设置在一机架5上,机架5上设置位于冲字动力机构3下侧的配合压模31的下模33。成型块41沿卷芯轴径向滑动设置,成型块41配备有直线动力机构。直线动力机构可采用气缸或液压缸或电机驱动的丝杠滑块71组件等,实现成型块41的直线进给。冲字动力机构3、送料机构、裁切动力机构8依次设置在机架5上,内圆成型刀6、成型块41和曲线规7分别滑动设置在机架5上,内圆成型刀6竖直升降设置,通过气缸等传动直线动力进行驱动。曲线规7设有两组,曲线规7朝向卷芯轴4的一端设有圆弧面,曲线规7固定在一滑块71上,滑块71滑动设置在一滑轨72上,滑块71配备有平行滑轨72的直线动力元件;两组曲线规7在成型块41的两侧对称设置。直线动力机构可采用气缸或液缸等,实施例中特殊举例了凸轮73推动滑块71的直线机构,凸轮73通过电机驱动,凸轮73的周侧设置环形的导轨,滑块71的外端和导轨滑动配合,从而凸轮73转动就能完成滑块71的进给。对于小行程的直线驱动,凸轮73具有非常高的往复驱动效率。冲字后的物料10进入到卷芯轴4内的限位槽34后,内圆成型刀6抵住卷芯轴4周侧,实现卷簧内圆的半径控制,之后成型块41和曲线规7配合完成卷簧卷绕时的弧度控制。

E、切料,采用裁切动力机构8和切刀81,裁切动力机构8和切刀81位于卷芯轴4和压模31之间,在卷料完成后,切刀81通过裁切动力机构8的压力完成物料10的切断;内圆成型刀6和切刀81上下相对设置。

步骤A到步骤D之间设有送料机构用于送料;具体的,送料机构位于切刀81和压模31之间。送料机构包括三组送料轮组,送料轮组配备有送料电机,同组的送料轮可以通过齿轮同步传动,不同组的送料轮可以通过独立的送料电机驱动,保证送料动力和送料同步性。送料轮组包括上下间隙设置的上送料轮91和下送料轮92;所有上送料轮91的轴线在同一水平面上平行设置,所有下送料轮92的轴线在同一水平面上平行设置。物料10受送料机构送料可以连续完成步骤B、C、D和步骤E,实现连续的冲字和卷簧。

本申请在卷簧的成型工序中就完成冲字,不再将冲字作为单一工序存在,节约了成本和人员的浪费,并且由设备进行数字标识的增加,既能保证标识的一致性,又提高了产品质量,避免由增加数字标识而导致的质量事故。冲字时,通过滑动壁35的竖端限位压模31的下压尺寸,防止压扁物料10,造成物料10的横向尺寸扩大而影响卷簧质量,保证卷簧质量;并且在压模31下压时,曲面弹性板36会先被下压,造成两滑动壁35相对移动,从而起到横向对物料10的限位作用,进一步保证卷簧质量。

- 一种在弹簧上做数字标识的方法

- 一种坡积体上隧道异形护拱逆做进洞施工方法