一种FP类芯片管脚成形装置及成形方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于芯片封装领域,具体涉及一种FP类芯片管脚成形装置及成形方法。

背景技术

近年来,随着电子技术的快速发展,机载电子产品内部芯片的封装种类日益增多,在对产品的修理过程中,特殊封装类芯片的焊接问题逐渐成为影响产品质量的因素。很多种类的芯片尤其是FP类芯片出厂时未经过管脚成形,使用者需要手工折弯对其进行管脚成形,芯片管脚成形的主要目的是要一方面保证芯片管脚能够焊接到PCB相对应的焊盘上;另一方面主要解决应力释放的问题,电子组件焊接完成后能满足产品环境应力的使用条件下,对一部分应力加以消除,消除应力主要体现在芯片管脚根部和焊接点之间的管脚上。

如果对FP类芯片应用,需对管脚进行成形,现有技术中采用镊子对芯片管脚手工折弯成形,但其存在有以下问题:1.手工折弯成形时,芯片肩部无固定措施,导致成形过程中芯片管脚根部受力,存在开裂的风险;2.用镊子对芯片管脚进行折弯,属于金属与金属之间的硬接触,极易对芯片管脚造成物理损伤,且易产生静电从而损伤芯片;3.由于手工折弯成形无法控制芯片引线的回弹,会导致成形后芯片管脚翘起或不共面,芯片焊接及环境试验后焊点易出现开裂等问题;4.管脚成形肩宽、站高,焊接面长度等工艺参数控制,采用手工折弯成形以上参数均由操作者手工控制,难度较大;5.手工折弯成形还易造成芯片管脚的侧向位移,使芯片管脚之间的间距疏密不均,由于芯片管脚间距本身较小,如果将管脚间距疏密不均的芯片焊接到PCB板上时会出现虚焊、假焊等现象,造成短路、漏电、打火等问题,对产品质量造成不良影响。

发明内容

基于对现有技术中对芯片手工折弯成形工艺技术难点的分析,本发明设计以下技术方案:

一种FP类芯片管脚成形装置,包括夹紧装置、上模具和下模具;其中下模具包括底板、两条第一凸肋及凸条,凸条位于底板中央,两条第一凸肋对称分布于凸条两侧;上模具包括顶板、两条第一凸缘及两条第二凸缘,两条第一凸缘及两条第二凸缘关于顶板中轴线对称分布;下模具的第一凸肋、凸条及底板的高度依次降低,上模具的顶板、两条第一凸缘及两条第二凸缘的高度依次升高。

进一步的,上模具的第一凸缘与下模具的第一凸肋的位置对应,二者之间的空腔用于容纳芯片;上模具的第一凸缘与下模具的底板边缘位置对应,用于确定焊接面。

进一步的,第一凸肋的上下角及第二凸缘的上下角均为倒角,其倒角半径即为管脚的弯曲半径R。

进一步的,第一凸肋及第一凸缘的宽度等于管脚的肩宽,下模具的凸条高度即为管脚的站高。

进一步的,上模具的顶面与下模具的底面形状为类凹状,其中类凹状的边缘处位于夹紧装置的侧边缘,类凹状的平面处与夹紧装置的夹紧面贴合。

进一步的,上模具与下模具还包括有固定部,固定部可为螺钉固定或卡合固定。

进一步的,成形模具的材料采用工业塑料。

本发明还提供了一种利用上述成形装置的FP类芯片管脚成形方法,其具体包括以下步骤:

步骤一,准备模具:成形前将压紧机构卡于上下模具的类凹状凹槽中,并对上下模具与夹紧装置进行固定;

步骤二,管脚成形:将芯片放入下模具的凸条上,然后将上下模具合并压紧,第一凸肋与第一凸缘夹持住管脚的根部实现芯片管脚根部的固定,第一凸肋与第二凸缘共同施力,将管脚进行成型:

步骤三,修剪多余管脚:芯片成形后,打开夹紧装置用剪刀修剪多余的管脚。

进一步的,所述步骤二中还包括对芯片管脚进行共面性进行控制,标准规定引线厚度小于0.8mm时,最小管脚弯曲半径R为管脚厚度的1倍。

进一步的,步骤二还包括调整管脚成形肩宽A、站高D、焊接面长度:设定芯片肩宽为1.5mm、站高为0.6mm、焊接面长度为1.36mm。

有益效果:

1.芯片管脚成形装置以芯片管脚厚度为参照,确定芯片管脚成形半径、肩宽。

2.采用组合模具对芯片管脚进行一次性成形,保证芯片引脚的共面性和芯片管脚侧向无位移

3.通过管脚根部固定夹紧装置确保成形过程中芯片本体和管脚根部无损伤。

4.采用工业塑料作为芯片管脚成形模具的材料确保芯片管脚无物理损伤和静电损伤。

附图说明:

图1为14脚FP类封装芯片结构图;

图2为FP类封装芯片整形后示意图;

图3为FP类封装的芯片管脚成形基本尺寸示意图;

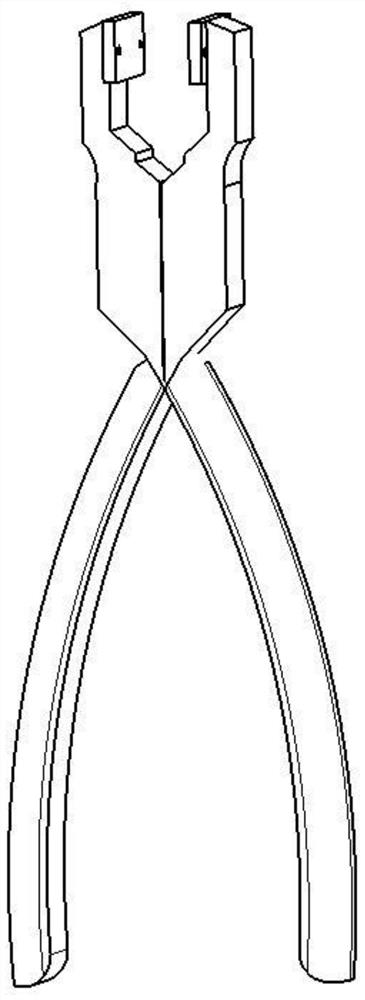

图4为夹紧装置示意图;

图5为芯片管脚成形装置的上模具和下模具示意图。

附图标记:1-下模具,2-第一凸肋,3-凸条,4-上模具,5-第一凸缘,6-第二凸缘。

具体实施方式:

以下根据附图1-5详细介绍本发明的成形装置,该成形装置包括夹紧装置、上模具4和下模具1,其中下模具1包括底板、两条第一凸肋2及凸条3,凸条3位于底板中央,两条第一凸肋2对称分布于凸条3两侧,其中第一凸肋2、凸条3及底板的高度依次降低;对应,上模具4包括顶板、两条第一凸缘5及两条第二凸缘6,顶板、两条第一凸缘5及两条第二凸缘6的高度依次升高,其中两条第一凸缘5及两条第二凸缘6关于顶板中轴线对称分布。

上模具4的第一凸缘5与下模具1的第一凸肋2位置对应,二者用于确定管脚的肩宽,二者之间的空腔用于容纳芯片;上模具4的第一凸缘5与下模具1的底板边缘位置对应,用于确定管脚的焊接面;其中第一凸肋2及第一凸缘5的宽度即为管脚的肩宽,第二凸缘5的宽度即为管脚的焊接面。

第一凸肋2的上下角及第二凸缘5的上下角均为倒角,其倒角半径即为管脚的弯曲半径R;下模具的凸条3高度即为管脚的站高;上模具4的顶面与下模具1的底面形状为类凹状,其中类凹状的边缘处位于夹紧装置的侧边缘,用于卡紧夹紧装置,类凹状的平面处与夹紧装置的夹紧面贴合,便于夹紧;上模具与下模具还包括有固定部,固定部将上模具与下模具固定于夹紧装置;固定部可为螺钉固定,也可为卡合固定。

本发明成形模具的材料采用工业塑料,因为工业塑料的硬度低,有韧性,且为绝缘体,不会对芯片管脚造成物理损伤和静电损伤。

本发明成形装置的成形原理为:成形前将上下模具固定到夹紧装置上,用镊子将芯片放入下模具的凸条上,控制压紧装置将上下模具合并压紧,第一凸肋与第一凸缘夹持住管脚的根部,保证在成型过程中根部不受力,第一凸肋与第二凸缘共同施力,将管脚进行成型,打开夹紧装置取出芯片,芯片取出后用剪刀修剪多余的管脚。本发明的成形方式为一次成形,避免了用镊子折弯时需反复折弯而造成芯片管脚的侧向位移。

本发明的可以依据FP类封装芯片的尺寸及管脚数量,查询电子元器件管脚成形相关标准,分别制作不同尺寸的上下模具,组合模具配合夹紧装置对器件管脚进行一次性成形。

本发明还提供了一种利用上述成形装置的FP类芯片管脚成形方法,其具体包括以下步骤:

步骤一,准备模具:成形前将压紧机构卡于上下模具的类凹状凹槽中,并对上下模具与夹紧装置进行固定;

步骤二,管脚成形:将芯片放入下模具的凸条上,然后将上下模具合并压紧,第一凸肋与第一凸缘夹持住管脚的根部实现芯片管脚根部的固定,第一凸肋与第二凸缘共同施力,将管脚进行成型:

步骤三,修剪多余管脚:芯片成形后,打开夹紧装置用剪刀修剪多余的管脚。

另外,所述步骤二中还包括对芯片管脚进行共面性进行控制,共面性是最低管脚平面与最高管脚之间的垂直距离。由于芯片管脚成形时,管脚存在回弹,会导致成形后芯片管脚翘起或不共面,芯片焊接及环境试验后焊点易出现开裂等问题,为保证芯片管脚成形后,焊接面的共面性良好,应控制好芯片管脚的弯曲半径R,根据标准规定引线厚度小于0.8mm时,最小管脚弯曲半径为管脚厚度的1倍。

如图2所示,步骤二还包括调整管脚成形肩宽A、站高D、焊接面长度:

肩宽A:即管脚根部到第一个弯折点的距离,成形过程中应保证芯片两边管脚基本对称,芯片本体与印制板表面基本平行,管脚不得从芯片根部进行成形,肩宽的最小尺寸为2倍管脚厚度或0.5mm,在这种条件下,还应综合考虑相对应PCB焊盘的尺寸,进而根据实际需求进行适当调整,根据上述调整后的尺寸确定肩宽为1.5mm。

站高D:即芯片本体下表面到印制电路板之间的距离,站高最大值为1mm,最小值为0.5mm。在芯片管脚成形的过程中,提供一定尺寸的站高是非常必要的,其主要原因也是考虑到应力释放的问题,避免芯片本体与PCB表面形成硬接触后而造成应力无释放空间,进而损伤芯片。另一方面,在三防和灌封过程中,三防漆及灌封胶能够有效侵入芯片本体底部,固化后将有效提高芯片对PCB的附着强度,增强抗振效果,依据此标准确定芯片的站高为0.6mm。

焊接面长度B:即芯片管脚切割点到第二个管脚弯曲点的距离,为保证焊接可靠性,对于扁平引线而言,应保证管脚搭接在焊盘上的长度最小为3倍管脚宽度,最大为5倍管脚宽度,扁平管脚宽度小于0.5mm时,其焊接面长度不小于1.25mm,根据上述标准确定芯片的焊接面长度为1.36mm。

通过本发明的芯片成形装置对管脚进行一次成形后,可满足所有需要进行管脚成形的FP类封装芯片的成形要求,具有良好的通用性。经过现场试用后,反响非常好,可以大大提升芯片焊接的工作效率和产品焊接质量,且后续将根据芯片尺寸设计一系列可满足不同尺寸的FP类芯片的管脚成形装置,具有良好的扩展性。

以上所述,仅为本发明较佳的具体实施方式,但发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种FP类芯片管脚成形装置及成形方法

- 一种FP类芯片管脚成形装置