一种半刚射频同轴电缆三维成形设备及其工作方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及成形设备技术领域,尤其涉及一种半刚射频同轴电缆三维成形设备。

背景技术

高精密阵列天线雷达在现代化电子信息设备中扮演着极其重要的角色,是我们探测系统以及最新型的武器装备等大国重器的重要组成部分。阵列天线雷达由几百至数万个阵元(天线单元)组成,阵元为雷达的核心零部件,其具有波束指向灵活、目标容量大、对复杂目标环境适应性强、抗干扰性能好等优点,性能远优于传统雷达。目前,世界各强国都在进行阵列天线的实验性研究,并将其用于机载雷达、预警探测系统、驱逐舰等军用设备上。我国在实验研究的高精密阵列天线雷达也将用于军用设备上。

传统雷达有负责接收信号的传输线,高精密阵列天线雷达也有其专属的信号传输线—射频同轴电缆。射频同轴电缆直径仅有1.18mm,半刚性,具有外导体不锈钢、中间层聚四氟乙烯、内导体铜三层结构,为了适应阵列天线的结构需要将射频同轴电缆成形为三维弯曲形状。目前我国内采用的是手工挤压线缆进模具成形,成型精度难以保证并且易发生形变,极易造成内导体划伤,整体流程效率极低,难以适应阵列天线雷达的要求。如何对该射频同轴电缆一体化智能成形成为研究的一大难点。

目前世界上对同轴电缆成形的方式有两种是比较好的,方案一是通过弯管机进行成形,原理是有一个机械手的装置,末端有几根立柱,通过机械轴的转动来实现同轴电缆的转动,同时带动同轴电缆往前走,这样同轴电缆就可以在末端经过立柱然后弯压成形,这个方案很灵活,可以应对不同型号的同轴电缆,成形效率也很高,但是有一个致命的缺点,即仅适用于直径较大、刚度较高的同轴电缆,对于我们所要成形的同轴电缆来说,有很大的振动导致成形精度几乎难以保证;方案二即本专利所描述,通过传统的模具冲压成形,由于模具成形稳定性好,所以精度高,成形效率也高,但是目前由于所需同轴电缆成形方向不一致、同轴电缆的直径微细、同轴电缆的半刚性等问题,所以没有用于该同轴电缆的成形设备,因此需要研制一种能适用于半刚射频同轴电缆三维成形的设备。

发明内容

本发明针对现实科研中存在的半刚射频同轴电缆三维成形难度大、成形精度低、成形效率低、成形后技术要求不达标等问题,在此提供一种半刚射频同轴电缆三维成形设备,本发明的半刚射频同轴电缆三维成形设备包括推杆电机、电机连接板、凸模、凹模底座、真空箱以及控制整个设备的PLC控制系统,解决了现有科研难题中存在的缺陷。

本发明是这样实现的:

一种半刚射频同轴电缆三维成形设备,包括真空箱,所述的真空箱中设置三个成形模具,即左右对称设置的前端竖直面成形模具、尾端竖直面成形模具、以及中部水平面成形模具。本发明中的前端竖直面成形模具、中部水平面成形模具、尾端竖直面成形模具中均设置推杆电机,利用推杆电机对整个设备中的凸模进行驱动成形。推杆电机通过推杆伸缩来控制凸模的上下移动。

所述的前端竖直面成形模具、尾端竖直面成形模具竖直放置,中部水平面成形模具设置在前端竖直面成形模具、尾端竖直面成形模具之间;

所述的前端竖直面成形模具包括前端凹模底座,所述的前端凹模底座上端设置前端凸模,所述的前端凹模底座、前端凸模之间设置四根前端导柱,所述的前端导柱设置在前端凹模底座的四个角,四根前端导柱穿过前端凸模,前端导柱上端与前端凸模上的前端导套相配合;所述的前端凸模正中间设置前端电机连接板,所述的前端电机连接板上端设置前端推杆电机。

进一步,所述的中部水平面成形模具水平设置,从右至左包括中部凹模底座,所述的中部凹模底座前端设置中部凸模,所述的中部凹模底座、中部凸模之间设置四根中部导柱,所述的中部导柱设置在中部凹模底座的四个角,四根中部导柱穿过中部凸模,中部导柱上端与中部凸模上的中部导套相配合;所述的中部凸模正中间设置中部电机连接板,所述的中部电机连接板前端设置中部推杆电机。

进一步,所述的尾端竖直面成形模具包括尾端凹模底座,所述的尾端凹模底座上端设置尾端凸模,所述的尾端凹模底座、尾端凸模之间设置四根尾端导柱,所述的尾端导柱设置在尾端凹模底座的四个角,四根尾端导柱穿过尾端凸模,尾端导柱上端与尾端凸模上的尾端导套相配合;所述的尾端凸模正中间设置尾端电机连接板,所述的尾端电机连接板上端设置尾端推杆电机。

进一步,所述的前端竖直面成形模具、中部水平面成形模具、尾端竖直面成形模具通过螺栓连接在真空箱内,具体的,所述的前端竖直面成形模具、尾端竖直面成形模具分别通过前端推杆电机、尾端推杆电机与真空箱的真空箱上箱盖连接;所述的中部水平面成形模具通过中部推杆电机与真空箱的真空箱右箱盖连接。

进一步,所述的前端竖直面成形模具、中部水平面成形模具、尾端竖直面成形模具之间设置有足够的间隙。

进一步,所述的真空箱为可拆卸的,且在真空箱上设置有直线电机轨道,利用直线电机送料进成形模具。

进一步,所述的前端导柱与前端导套、中部导柱与中部导套、尾端导柱与尾端导套之间皆为间隙配合;所述的前端导套与前端凸模四角、中部导套与中部凸模四角、尾端导套与尾端凸模四角皆为过盈配合。

进一步,所述的前端凹模底座、中部凹模底座、尾端凹模底座与真空箱的基座是一体的,且前端凹模底座、中部凹模底座、尾端凹模底座上都设置有与线缆同宽的线槽,用于定位线缆。凹模底座与真空箱底座为一体铸造的,目的是保证分组模具之间联系的高精度。

进一步,所述的前端凸模、中部凸模、尾端凸模分别与前端凹模底座、中部凹模底座、尾端凹模底座大小一致。

本发明还公开了是一种半刚射频同轴电缆三维成形设备的工作方法,所述的工作方法为:所述的电缆依次经过前端竖直面成形模具、中部水平面成形模具、尾端竖直面成形模具进行成形,具体的:

所述的前端竖直面成形模具是通过前端推杆电机运转经过前端电机连接板推动前端凸模向前端凹模底座进行成形的;

所述的中部水平面成形模具是通过中部推杆电机运转经过中部电机连接板推动中部凸模向中部凹模底座进行成形的;

所述的尾端竖直面成形模具是通过尾端推杆电机运转经过尾端电机连接板推动尾端凸模向尾端凹模底座进行成形的。

本发明与现有技术的有益效果在于:

本发明的半刚射频同轴电缆三维成形设备解决了某军用设备信号传输线成形的问题,既可以保证高精度、高标准、高效率,并且结构简单、成本低,适用于大批量投入使用。

附图说明

图1为本发明半刚射频同轴电缆三维成形设备示意图;

图2为本发明半刚射频同轴电缆三维成形设备前端竖直面成形模具示意图;

图3为本发明半刚射频同轴电缆三维成形设备中部水平面成形模具示意图;

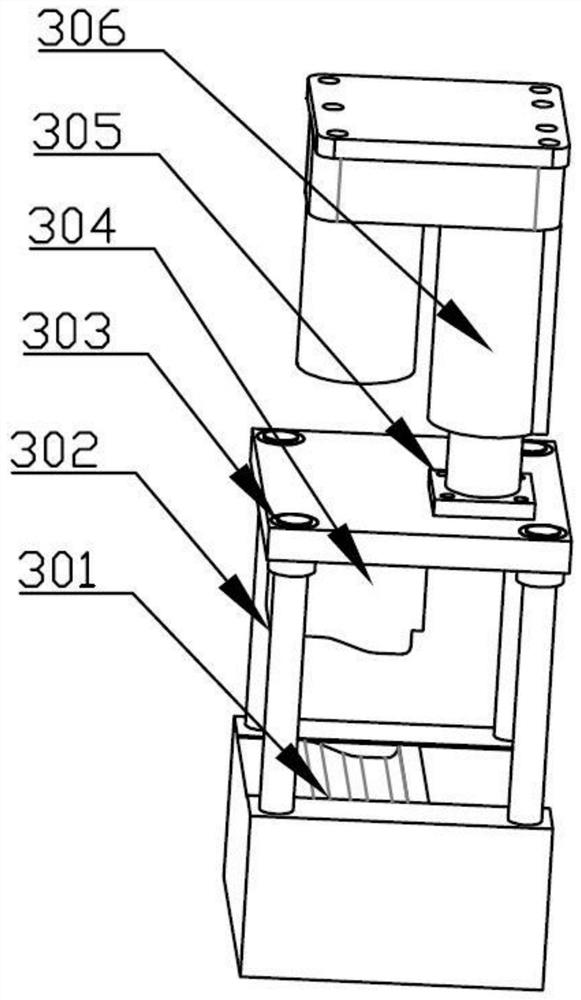

图4为本发明半刚射频同轴电缆三维成形设备尾端竖直面成形模具示意图;

其中,1-前端竖直面成形模具,101-真空箱,102-前端凹模底座,103-前端导柱,104-前端导套,105-前端凸模,106-前端电机连接板,107-前端推杆电机,108-真空箱上箱盖,2-中部水平面成形模具,201-中部凹模底座,202-中部导柱,203-中部导套,204-中部凸模,205-中部电机连接板,206-中部推杆电机,207-真空箱右箱盖,3-尾端竖直面成形模具,301-尾端凹模底座,302-尾端导柱,303-尾端导套,304-尾端凸模,305-尾端电机连接板,306-尾端推杆电机。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚,明确,以下列举实例对本发明进一步详细说明。应当指出此处所描述的具体实施仅用以解释本发明,并不用于限定本发明。

实施例1

半刚射频同轴电缆三维成形设备包括前端竖直面成形模具1,中部水平面成形模具2,尾端竖直面成形模具3,所述的前端竖直面成形模具1、尾端竖直面成形模具3左右对称设置。

前端竖直面成形模具1包括成形在真空箱底座上的前端凹模底座102、竖直连接前端凸模105与前端导套104的四根前端导柱103、四个前端导套104、前端凸模105、前端电机连接板106、前端推杆电机107、真空箱上箱盖108。

在线缆进入模具上的线槽后,前端推杆电机107推杆伸缩通过前端电机连接板106传递推力至前端凸模105,前端凸模105通过前端导套104在前端导柱103上做上下运动。本实施例中,前端推杆电机107驱动前端凸模105成形线缆第一部分。

中部水平面成形模具2包括成形在真空箱侧板上的中部凹模底座201、竖直连接凹模与导套的四根中部导柱202、四个中部导套203、中部凸模204、中部电机连接板205、中部推杆电机206。

在线缆进入模具上的线槽后,中部推杆电机206推杆伸缩通过中部电机连接板205传递推力至中部凸模204,中部凸模204通过中部导套203在中部导柱202上做上下运动。本实施例中,中部推杆电机206驱动中部凸模204成形线缆第二部分。

尾端竖直面成形模具3包括成形在真空箱底座上的尾端凹模底座301、竖直连接凹模与导套的四根尾端导柱302、四个尾端导套303、尾端凸模304、尾端电机连接板305、尾端推杆电机306;

在线缆进入模具上的线槽后,尾端推杆电机306推杆伸缩通过尾端电机连接板305传递推力至尾端凸模304,尾端凸模304通过尾端导套303在尾端导柱302上做上下运动。本实施例中,尾端推杆电机306驱动尾端凸模304成形线缆第三部分。

前端推杆电机107先正转至第一部分成形,中部推杆电机206正转至第二部分成形,最后尾端推杆电机306正转至第三部分成形;待成形完毕后,前端推杆电机107、中部推杆电机206、尾端推杆电机306依次反转带动凸模脱离凹模型腔回到原位置。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

- 一种半刚射频同轴电缆三维成形设备及其工作方法

- 一种半刚射频同轴电缆智能成形设备及工作方法