一种耐压油冷器管的制作工艺

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及耐压油冷管制作技术领域,尤其涉及一种耐压油冷器管的制作工艺。

背景技术

汽车在行驶时,齿轮箱因为动力的传输,其中容置的润滑油温度会不断上升,如果润滑油温度过高,则有可能令润滑油沸腾而失去润滑作用,从而使得齿轮易于磨损,如何确保齿轮箱中的润滑油温度不会过高,成为一个相当重要的课题。现有的汽车结构配置中,均会设有油冷器管,用于冷却润滑油,保证油温在正常工作范围之内。

现有技术的汽车油冷器管,包括油冷器管体,油冷器管体具有内外双层管壁,内外双层管壁的管端密封封闭,内外双层管壁的中间围出过油空腔,油冷器管体外层管壁的一端设有进油口另一端设有出油口,进出油口均相通于过油空腔,在进行机油冷却时油冷器管体的内孔及外壁与冷却液接触。但是上述管体的冷却面积有限,不能实现更好的机油冷却效果。

其次,将油冷器管体装配成油冷器时,由于结构设计不合理,导致焊接强度不足,使得油冷管体在工作时能承受的工作压力较小,并且油冷器管体进出端的压力强度也较弱,不能满足使用要求,特别是受冷却液热胀冷缩的影响,管体中部容易受到挤压变形。而且,现有的油冷器管口宽度都比较小,如果要做更宽管口的油冷器管,耐压强度不足,特别是管体的中部,容易受到挤压而变形。

发明内容

本发明的目的在于提供一种耐压油冷器管的制作工艺。根据本发明的耐压油冷器管的制作工艺,制作出的油冷器管耐压程度高,且体积小,冷却润滑油效率高,本发明采用的技术方案如下:

根据本发明的一个方面,提供了一种耐压油冷器管的制作工艺,包括以下步骤:

(1)将一块金属片体放入滚压机内,滚压机的滚轮沿金属片体长度方向对金属片体进行第一轮滚压,滚压的位置在金属片体宽度的1/4处,完成第一次滚压的情况下,在经过第一次滚压的左侧进行第二次滚压,接着对第一次滚压的右侧进行第三次滚压,直到被滚压的底部变平,形成第一凹槽;

(2)在金属片体宽度的3/4位置处对金属片体重复步骤(1)一样的滚压操作,形成第二凹槽;

(3)对金属片体的中部沿宽度方向进行滚压,并对两侧进行挤压,挤压的方向为与第一凹槽与第二凹槽槽口朝向相对,挤压机将金属片体两侧挤压对折,当第一凹槽的底部外壁与第二凹槽的底部外壁接触,将金属片体的两侧通过高频焊焊接,形成左右两个分支管;

(4)分别在两个分支管互相远离的一侧插入加固片,通过滚压的方式使加固片与管体内侧管壁贴紧,重复滚压3-4次;

(5)通过插翅片机分别在两个管体内插入扰流翅片,得到管件;

(6)利用管件挤压机对步骤(5)得到的管件进行挤压,使管体与翅片贴紧。

优选的,所述金属片体为铝片。

优选的,所述扰流翅片包括多个第一导流部和多个第二导流部,所述第一导流部与所述第二导流部沿管体轴线方向依次重复衔接设置,每个第一导流部和每个第二导流部上均设有多个槽口上下朝向且沿管体径向交错布置的导流槽,位于第一导流部的导流槽与位于第二导流部上的导流槽沿管体径向错开设置,形成多个导流孔。

优选的,所述第一凹槽与第二凹槽的底部宽度为3-5mm。

优选的,所述管体的管壁厚度为0.2-2mm。

本发明采用的上述技术方案,具有如下显著效果:

本发明的耐压油冷器管的制作工艺,首先通过滚压机对金属片体经过几次滚压,在金属片体上形成第一凹槽和第二凹槽,然后将整个金属片体对折,使第一凹槽与第二凹槽的槽口均处于外侧,并让第一凹槽的底部外壁贴紧第二凹槽的底部外壁,将对折的两侧焊接,继而形成两个分支管,最后在两个分支管内插入扰流翅片,即可制作出耐压油冷器管,该制作工艺步骤简便,制作效率高,且制作出的耐压油冷器管耐压强度高,通过该工艺制作耐压油冷器管制作效率高。

附图说明

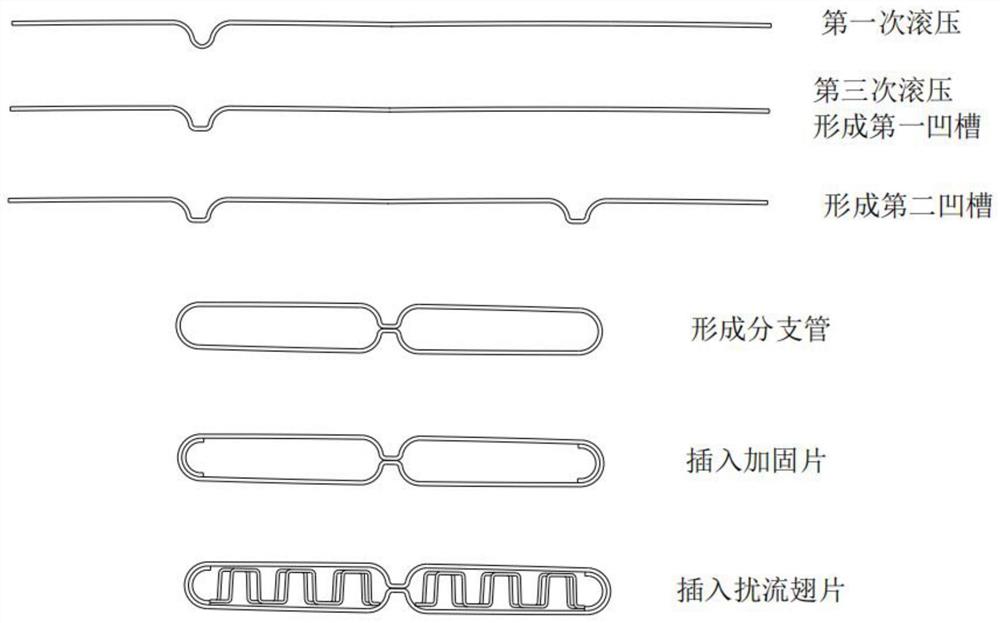

图1是本发明的工艺流程图;

图2是本发明的油冷器管的结构示意图。

1-分支管,2-第一凹槽,3-第二凹槽,4-扰流翅片,5-第一导流部,6-第二导流部,7-导流槽,8-导流孔,9-加固片。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

如图1所示,根据本发明的一种耐压油冷器管的制作工艺,包括以下步骤:(1)将一块金属片体放入滚压机内,滚压机的滚轮沿金属片体长度方向对金属片体进行第一轮滚压,滚压的位置在金属片体宽度的1/4处,完成第一次滚压的情况下,在经过第一次滚压的左侧进行第二次滚压,接着对第一次滚压的右侧进行第三次滚压,直到被滚压的底部变平,形成第一凹槽;

(2)在金属片体宽度的3/4位置处对金属片体重复步骤(1)一样的滚压操作,形成第二凹槽;

(3)对金属片体的中部沿宽度方向进行滚压,并对两侧进行挤压,挤压的方向为与第一凹槽与第二凹槽槽口朝向相反,挤压机将金属片体两侧挤压对折,当第一凹槽的底部外壁与第二凹槽的底部外壁接触,将金属片体的两侧通过高频焊焊接,形成左右两个分支管;

(4)分别在两个分支管互相远离的一侧插入加固片,通过滚压的方式使加固片与管体内侧管壁贴紧,重复滚压3-4次;

(5)通过插翅片机分别在两个管体内插入扰流翅片,得到管件;

(6)利用管件挤压机对步骤(5)得到的管件进行挤压,使管体与翅片贴紧。

其中,金属片体为铝片。

其中,分支管1的管壁厚度为1.5mm。在分支管的官腔体内且沿分支管的轴向方向设置扰流翅片4,第一凹槽2的槽口与第二凹槽3的槽口的宽度为4mm。扰流翅片4包括多个第一导流部5和多个第二导流部6,第一导流部5与第二导流部6沿扰流翅片的轴线方向依次重复衔接设置,第一导流部5和第二导流部6上均设有多个槽口上下朝向且沿扰流翅片4径向交错布置的导流槽7,位于第一导流部5的导流槽7与位于第二导流部6上的导流槽7沿扰流翅片4径向错开设置,形成多个导流孔8。导流槽7用于流通待冷却的润滑油,第一导流部5与第二导流部6的导流槽7彼此错开,扰乱流经的润滑油,改变润滑油流通方向,增加润滑油与扰流翅片4接触面积,促进润滑油与外部冷却液的热交换速率,油冷器管在组装成油冷器时,管与管之间会挤压,而管的中部是最容易受到挤压而导致管变形,管一旦变形,会使分支管1内的扰流翅片4也受到挤压变形,而扰流翅片4通过扰流翅片4上的导流槽7把流过扰流翅片4待冷却的润滑油流向扰乱,增加润滑油冷却流动途径,使润滑油与油冷器管与油冷器管之间的冷却液的热传递进行更频繁,最后使润滑油冷却得更彻底,但是冷却液经过与润滑油热交换之后,会发生膨胀,会挤压油冷器管,特别是管的中部受压程度最大,采用本发明的冷器管有效的解决了这类问题,整个油冷器管分隔成两个分支管,从而使两个分支管中部缓冲来自两侧或者其上下侧的挤压力,加强了中部的强度,能够防止油冷器管受到上下两侧和左右两侧的压力过大而使油冷器管的中部挤压变形,有效保护扰流翅片4不会因受到挤压而变形,提高油冷器管的使用强度和使用寿命。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种耐压油冷器管的制作工艺

- 一种耐压增强型铝管式油冷器