一种成型件自动连续冲孔模具装置

文献发布时间:2023-06-19 11:09:54

技术领域:

本发明涉及五金加工技术领域,更具体的说涉及一种成型件自动连续冲孔模具装置。

背景技术:

现有的铝合金成型件,其在顶板上需要加工多个通孔,如图1、图2所示,现有的方式是将成型件固定,然后,在冲床的上模上安装多根插针,人工操作,插针下降对成型件冲孔,然而,其为了保证加工效果,一般相邻两排的插针之间具有一个冲孔加工的间距,也就是成型件上进行冲孔加工时,其一般同时对第一排、第三排、第五排等奇数排进行一次冲孔,然后,再人工移动成型件,再进行第二排、第四排、第六排等偶数排进行冲孔,其需要多次装夹成型件,非常麻烦。

而且当需要冲孔的量比上模上安装的所有插针多一列时,则又需要进行横向移动调节,进行第三次和第四次冲孔,非常麻烦。

发明内容:

本发明的目的是克服现有技术的不足,提供一种成型件自动连续冲孔模具装置,它可以装夹一次,连续加工,将成型件上需要加工的冲孔快速加工完成,其效果好,效率高。

本发明解决所述技术问题的方案是:

一种成型件自动连续冲孔模具装置,包括下模具座,所述下模具座的顶板的左部和右部均安装有两个相对设置的加工装置;

所述加工装置均包括下模具板,下模具板安装在下模具座的顶板上,下模具板的顶面中部成型有左右延伸的中部通槽,中部通槽中设有长形支撑块,长形支撑块的顶面上成型有多个冲孔插孔;

左侧的加工装置的下模具板的右侧壁上固定有X轴推动气缸,右侧的加工装置的下模具板的左侧壁上固定有X轴推动气缸;

X轴推动气缸的推杆的端部固定有第一推动杆,中部通槽的后侧壁处的底面成型有移动通槽,第一推动杆插套在移动通槽中,中部通槽的后侧壁的左部和右部均成型有推动通槽,Y轴推动块插套在对应的推动通槽中,下模具座的顶板的后壁面左部和右部均设有后连接部,后连接部的顶面上固定有Y轴推动气缸,Y轴推动气缸的两个推杆上固定有推动板,推动板固定在两个Y轴推动块的后壁面上;

所述移动通槽的前侧壁上成型有两个调节凹槽,定位块插套在调节凹槽中,定位块的顶面上固定有限位顶针,定位块的后部插套在移动通槽中,定位块的后部成型有左右贯穿的燕尾形槽,Y轴推动块的前端成型有燕尾形凸起,燕尾形凸起插套在对应的燕尾形槽中;

左侧的加工装置中,其第一推动杆的左端固定在右侧的定位块的右侧壁上,第二推动杆插套在移动通槽的左部中,第二推动杆的右端固定在右侧的定位块的左侧壁上成型有的限位凸起部上,第二推动杆的左端固定在左侧的定位块的右侧壁上成型有的限位凸起部上;右侧的加工装置中,其设置相反;

所述下模具板的正上方设有上模具板,上模具板的下方设有多根冲孔针,冲孔针与冲孔插孔上下对应并对齐,待加工的成型件插套在两个中部通槽中,限位顶针和长形支撑块插套在成型件的底板上成型有的对应的插孔和下插槽中。

所述下模具座的顶板的左部和右部顶面均固定有主连接固定板,主连接固定板的顶面上固定有下模具板,下模具板的顶面的前部成型前定位块,下模具板的顶面的后部成型有后定位块,前定位块和后定位块之间成型有中部通槽,长形支撑块插套在中部通槽的中部具有的通槽中,长形支撑块的底面固定在主连接固定板上。

所述X轴推动气缸的两个推杆的端部固定有连接板,连接板的左端固定有第一连接块,第一连接块的左部插套在移动通槽中,第一连接块的左端成型有圆弧形凸起连接部,圆弧形凸起连接部插套在第一推动杆的右端成型有的圆弧形插槽中。

所述推动板的前壁面上固定有两个副推动块,两个副推动块的前端成型有第二圆弧形凸起连接部,第二圆弧形凸起连接部插套在对应的Y轴推动块的后端成型有的圆弧形插槽中。

所述前定位块和后定位块的顶面上成型有多个竖直导向孔,竖直导向柱的下部插套在对应的竖直导向孔中,竖直导向柱的下部插套有限位板和固定块,固定块的底面固定在限位板的顶面上,限位板的底面成型有下导向槽,成型件的顶面上具有的凸起部插套在对应的导向槽中。

所述限位板的前部和后部底面固定有多个压紧块,压紧块压靠在对应的后定位块的顶面上,Y轴推动块处于对应的压紧块的正下方。

所述竖直导向柱的顶部外侧壁成型有径向延伸限位边,上模具板的底面固定有连接架,连接架的底板的底面固定有主固定板,主固定板上成型有阶梯通孔,竖直导向柱的上部插套在对应的阶梯通孔的下部小直径孔段中,径向延伸限位边和竖直导向柱的顶部插套在对应的阶梯通孔的上部大直径孔段中。

所述主固定板的底面成型有多个下安装孔,缓冲弹簧插套在对应的下安装孔中,缓冲弹簧的顶端着力于下安装孔的顶面上,缓冲弹簧的底端着力于固定块的顶面上。

所述主固定板的顶面成型上安装凹槽,上安装凹槽的底面成型有多个安装插接通孔,冲孔针的头部插套在上安装凹槽中,冲孔针的头部底面压靠在上安装凹槽的底面上,冲孔针的杆部插套在安装插接通孔中,冲孔针的杆部的下部插套在固定块上具有的导向通孔中,冲孔针的杆部底端成型有的冲孔针部插套在限位板上具有的通孔中,冲孔针部对着冲孔插孔。

所述冲孔插孔与主连接固定板上具有的废料通孔相对齐并相通,下模具座的顶板上具有下落料通孔,下落料通孔与对应的废料通孔相对齐并相通。

本发明的突出效果是:

与现有技术相比,它可以装夹一次,连续加工,将成型件上需要加工的冲孔快速加工完成,其效果好,效率高。

附图说明:

图1是本发明的成型件的结构示意图;

图2是图1的换角度局部结构示意图;

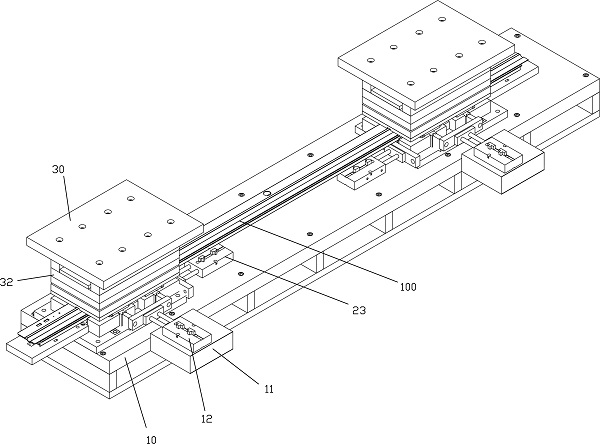

图3是本发明的局部结构示意图;

图4是本发明未安装成型件的局部剖视图;

图5是本发明的另一部分的局部剖视图;

图6是本发明的成型件处的局部结构示意图;

图7是图6去掉成型件的局部结构示意图;

图8是定位块处的局部结构示意图;

图9是冲孔针与长形支撑块之间的局部结构示意图;

图10是中部通槽处的局部俯视图。

具体实施方式:

下面结合附图和具体的较佳实施例对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,这些实施例仅仅是例示的目的,并不旨在对本发明的范围进行限定。

实施例,见如图1至10所示,一种成型件自动连续冲孔模具装置,包括下模具座10,所述下模具座10的顶板的左部和右部均安装有两个相对设置的加工装置;

所述加工装置均包括下模具板20,下模具板20安装在下模具座10的顶板上,下模具板20的顶面中部成型有左右延伸的中部通槽21,中部通槽21中设有长形支撑块22,长形支撑块22的顶面上成型有多个冲孔插孔221;

左侧的加工装置的下模具板20的右侧壁上固定有X轴推动气缸23,右侧的加工装置的下模具板20的左侧壁上固定有X轴推动气缸23;

X轴推动气缸23的推杆的端部固定有第一推动杆24,中部通槽21的后侧壁处的底面成型有移动通槽211,第一推动杆24插套在移动通槽211中,中部通槽21的后侧壁的左部和右部均成型有推动通槽25,Y轴推动块26插套在对应的推动通槽25中,下模具座10的顶板的后壁面左部和右部均设有后连接部11,后连接部11的顶面上固定有Y轴推动气缸12(部分图中的后连接部11未显示),Y轴推动气缸12的两个推杆上固定有推动板13,推动板13固定在两个Y轴推动块26的后壁面上;

所述移动通槽211的前侧壁上成型有两个调节凹槽212,定位块27插套在调节凹槽212中,定位块27的顶面上固定有限位顶针271,定位块27的后部插套在移动通槽211中,定位块27的后部成型有左右贯穿的燕尾形槽272,Y轴推动块26的前端成型有燕尾形凸起261,燕尾形凸起261插套在对应的燕尾形槽272中;

左侧的加工装置中,其第一推动杆24的左端固定在右侧的定位块27的右侧壁上,第二推动杆28插套在移动通槽211的左部中,第二推动杆28的右端固定在右侧的定位块27的左侧壁上成型有的限位凸起部273上,第二推动杆28的左端固定在左侧的定位块27的右侧壁上成型有的限位凸起部273上;右侧的加工装置中,其设置相反;

所述下模具板20的正上方设有上模具板30,上模具板30固定在冲床的冲头连接板上(冲床为常用结构,不再详述,附图中也未显示),上模具板30的下方设有多根冲孔针31,冲孔针31与冲孔插孔221上下对应并对齐,待加工的成型件100插套在两个中部通槽21中,限位顶针271和长形支撑块22插套在成型件100的底板上成型有的对应的插孔101和下插槽102中。

进一步的说,所述下模具座10的顶板的左部和右部顶面均固定有主连接固定板14,主连接固定板14的顶面上固定有下模具板20,下模具板20的顶面的前部成型前定位块201,下模具板20的顶面的后部成型有后定位块202,前定位块201和后定位块202之间成型有中部通槽21,长形支撑块22插套在中部通槽21的中部具有的通槽中,长形支撑块22的底面固定在主连接固定板14上。

进一步的说,所述X轴推动气缸23的两个推杆的端部固定有连接板231,连接板231的左端固定有第一连接块232,第一连接块232的左部插套在移动通槽211中,第一连接块232的左端成型有圆弧形凸起连接部234,圆弧形凸起连接部234插套在第一推动杆24的右端成型有的圆弧形插槽中。

进一步的说,所述推动板13的前壁面上固定有两个副推动块131,两个副推动块131的前端成型有第二圆弧形凸起连接部132,第二圆弧形凸起连接部132插套在对应的Y轴推动块26的后端成型有的圆弧形插槽中。圆弧形凸起连接部234和第二圆弧形凸起连接部132均为四分之三圆的凸起连接部,其保证在气缸推动时,第一连接块232和副推动块131移动时可以与其相连接的对应的第一推动杆24、Y轴推动块26产生微调,不会卡死。

进一步的说,所述前定位块201和后定位块202的顶面上成型有多个竖直导向孔203,竖直导向柱40的下部插套在对应的竖直导向孔203中,竖直导向柱40的下部插套有限位板50和固定块51,固定块51的底面固定在限位板50的顶面上,限位板50的底面成型有下导向槽,成型件100的顶面上具有的凸起部插套在对应的导向槽中。

进一步的说,所述限位板50的前部和后部底面固定有多个压紧块52,压紧块52压靠在对应的后定位块202的顶面上,Y轴推动块26处于对应的压紧块52的正下方。

进一步的说,所述竖直导向柱40的顶部外侧壁成型有径向延伸限位边41,上模具板30的底面固定有连接架32,连接架32的底板的底面固定有主固定板33,主固定板33上成型有阶梯通孔,竖直导向柱40的上部插套在对应的阶梯通孔的下部小直径孔段中,径向延伸限位边41和竖直导向柱40的顶部插套在对应的阶梯通孔的上部大直径孔段中。

进一步的说,所述主固定板33的底面成型有多个下安装孔331,缓冲弹簧332插套在对应的下安装孔331中,缓冲弹簧332的顶端着力于下安装孔331的顶面上,缓冲弹簧332的底端着力于固定块51的顶面上。

进一步的说,所述主固定板33的顶面成型上安装凹槽333,上安装凹槽333的底面成型有多个安装插接通孔334,冲孔针60的头部插套在上安装凹槽333中,冲孔针60的头部底面压靠在上安装凹槽333的底面上,冲孔针60的杆部插套在安装插接通孔334中,冲孔针60的杆部的下部插套在固定块51上具有的导向通孔中,冲孔针60的杆部底端成型有的冲孔针部插套在限位板50上具有的通孔中,冲孔针部对着冲孔插孔221。

进一步的说,所述冲孔插孔221与主连接固定板14上具有的废料通孔141相对齐并相通,下模具座10的顶板上具有下落料通孔19,下落料通孔19与对应的废料通孔141相对齐并相通。

本实施例中的X轴推动气缸23和Y轴推动气缸12上均安装有电磁感应开关,用于检测X轴推动气缸23和Y轴推动气缸12的动作情况并将感应信号输送给控制主机,控制主机可以控制相应的电磁阀运行,实现X轴推动气缸23和Y轴推动气缸12的推杆推动和回缩;

所述调节凹槽212的侧壁与定位块27的侧壁之间具有第一间距,定位块27的后端具有的延伸部插套在推动通槽25中,定位块27的延伸部的一侧壁与推动通槽25对应的侧壁之间具有第二间距,第一间距和第二间距相同,其距离与左右相邻的两列冲孔插孔221的间距相等。

本实施例中,其安装有控制主机和气动系统,气动系统包括气泵、控制阀,气泵通过连接管与控制阀相连通,控制阀通过连接管与X轴推动气缸23和Y轴推动气缸12相连通;气泵、控制阀、电磁感应开关等均与控制主机电连接,其控制主机和气动系统为常用部件,不再详述,附图中也未显示。

本实施例在使用时,先将成型件100放置到两个中部通槽21中,使得所有限位顶针271插入成型件100的底板上的对应的插孔101中,实现定位,同时,长形支撑块22插套在成型件100的底板上成型有的对应下插槽102中,成型件100的顶板的待加工板部压靠在长形支撑块22的顶面上;

然后,通过冲床的冲头动作,使得冲孔针60下压,使得冲孔针31对成型件100的对应处进行冲孔,并最后伸入冲孔插孔221中,其先是对第一排、第三排、第五排等奇数排进行冲孔,完成后,冲床的冲头回位,然后,Y轴推动气缸12的推杆推动,使得定位块27向前移动并靠在调节凹槽212的前壁面上,此移动距离与相邻两排的冲孔插孔221的间距相等,此时,再通过冲床的冲头动作,使得冲孔针60下压并对成型件100的对应处进行冲孔,此时,加工的就是第二排、第四排、第六排等偶数排,其效果好,效率高。其中,Y轴推动气缸12的推杆推动和回缩均是通过电磁感应开关检测感应并通过控制阀进行推杆的推动和回缩,其效果好。

本实施例其可以根据需要更换长形支撑块22和上模具板30的规格,从而更换与加工的成型件100需要加工的冲孔数量相对应。

然而,当需要加工的冲孔插孔221比冲孔针60多一列时,此时,整个更换麻烦,只需要在冲床的冲头动作,完成一次冲孔后,通过X轴推动气缸23的推杆推动,使得定位块27沿着燕尾形凸起261移动,使得定位块27的延伸部的一侧壁压靠在推动通槽25对应的侧壁,此时,成型件100移动一个位置,再通过冲床的冲头动作,即可对成型件100上原先的孔位的左侧部位和其余对应的已加工好的孔位再一起进行冲孔,此时,就比原先在左侧多加工了一列,完成后,冲床的冲头回位,再通过Y轴推动气缸12的推杆推动,使得定位块27向前移动并靠在调节凹槽212的前壁面上,此移动距离与相邻两排的冲孔插孔221的间距相等,此时,再通过冲床的冲头动作,使得冲孔针60下压并对成型件100的对应处进行冲孔,此时,加工的就是第二排、第四排、第六排等偶数排,而此时,所有孔位中的最右侧处的奇数排还有孔位未加工,然后,冲床的冲头回位,再通过X轴推动气缸23的推杆回缩,再冲床的冲头动作,把所有孔位中的最右侧处的奇数排的孔位加工,即可完成,其只需要一次装夹即可对其进行多次冲孔加工,其效果好,效率高。

以上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下, 还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

- 一种成型件自动连续冲孔模具装置

- 一种模具零件加工用连续成型装置