一种蒸发器端板精密冲孔的加工工艺

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及蒸发器端板加工技术领域,具体是一种蒸发器端板精密冲孔的加工工艺。

背景技术

蒸发是液态转化为气态的物理过程。一般而言,蒸发器即液态物质转化为气态的物体。工业上有大量的蒸发器,其中应用于制冷系统的蒸发器是其中一种。蒸发器是制冷四大件中很重要的一个部件,低温的冷凝液体通过蒸发器,与外界的空气进行热交换,气化吸热,达到制冷的效果。蒸发器主要由加热室和蒸发室两部分组成。加热室向液体提供蒸发所需要的热量,促使液体沸腾汽化;蒸发室使气液两相完全分离。蒸发器的端板加工时需要进行冲孔。

中国专利号CN110500814A提供一种板式蒸发器,包括由第一换热片和第二换热片间隔层叠在一起的系列换热板第一换热片和第二换热片(2)之间形成相互交错、隔离的换热流道;第一、二换热板的第一表面(6)具有换热区域(E);在第一表面(6)分别设有四个角孔对应冷/热介质的进液通道或出液通道;四个角孔中用于冷介质进液的第一进液孔(a)边缘设置有至少一个凹槽(3),凹槽(3)从第一进液孔(a)边缘一直延伸至换热流道;第一表面(6)除四个角孔外中心对称,但四个角孔的的中心点布置也满足中心对称;第一、二换热板由同一基板分别冲孔而成。在每个换热板的第一表面施加铜箔,换热板依次层叠,加热使铜箔熔化使第一、二换热板形成永久结合。

现有技术中的蒸发器端板冲孔,存在以下问题:蒸发器端板冲孔之后硬度和之前相同,容易导致蒸发器端板使用时的稳定性相对较差,蒸发器端板冲孔使用的稳定相对较差,不便于使用者取出放置槽内的蒸发器端板,不更换底模具的便利性等缺点,因此亟需研发一种蒸发器端板精密冲孔的加工工艺。

发明内容

本发明的目的在于提供一种蒸发器端板精密冲孔的加工工艺,以解决上述背景技术中提出的蒸发器端板冲孔之后硬度和之前相同,容易导致蒸发器端板使用时的稳定性相对较差,蒸发器端板冲孔使用的稳定相对较差的能不佳问题。

本发明的技术方案是:一种蒸发器端板精密冲孔的加工工艺,包括固定箱和加工工艺,所述固定箱的顶部焊接有底座,所述底座的顶部焊接有支撑柱,所述支撑柱的顶部焊接有顶板,所述顶板的顶部通过螺栓安装有液压伸缩杆一,所述液压伸缩杆一的输出端设置有升降板,所述升降板的顶部开有滑动孔,且升降板通过滑动孔滑动在支撑柱的外部,所述升降板的正面和背面均螺纹连接有注油机构,所述底座的底部开有放置槽,所述放置槽的内部设置有底模具,所述顶板的底部开有安装槽,所述安装槽的内部卡接有顶模座,所述顶模座的底部焊接有顶模具,所述顶模具的底部一体成型有凸条一、凸条二和凹型圈,所述顶模具的底部一体成型有冲柱,所述底模具的顶部开有凹槽一、凹槽二和凹型圈,所述底模具的顶部开有冲孔,所述固定箱的内部焊接有固定架,所述固定架的底部通过螺栓安装有液压伸缩杆二,所述液压伸缩杆二的顶部设置有顶出板,所述固定架的顶部开有若干掉渣孔,所述顶出板的底部通过螺栓安装有气动伸缩杆,所述气动伸缩杆的顶部焊接有顶出块。

进一步地,所述注油机构包括有储油罐,所述储油罐的底部焊接有连接管,所述连接管的一端螺纹在升降板的一侧,所述连接管的一侧连接有阀门,所述储油罐的一侧设置有液位计。

进一步地,所述储油罐的顶部焊接有螺纹管,所述螺纹管的外部螺纹连接有螺纹盖。

进一步地,所述顶板的顶部开有连通孔,所述顶模座的顶部焊接有螺杆,且螺杆滑动插接在连通孔的内部,所述螺杆的外部螺纹连接有螺帽。

进一步地,所述顶出板的底部焊接有导向杆,所述固定架的顶部开有导向孔,且导向杆滑动插接在导向孔的内部。

进一步地,所述液压伸缩杆一的输出端焊接有扩展板一,所述液压伸缩杆二的输出端焊接有扩展板二。

进一步地,所述顶模座的顶部焊接有插接柱,所述顶板的顶部开有插接孔,且插接柱滑动插接在插接孔的内部。

进一步地,所述固定箱的一侧通过合页转动连接有箱门,所述箱门的一侧焊接有把手。

进一步地,所述固定箱的底部焊接有底板,所述底板的底部焊接有支撑腿。

进一步地,所述加工工艺包括以下步骤:

S1.放置:将蒸发器端板放置到放置槽的内部;

S2.启动液压伸缩杆一:启动液压伸缩杆一,液压伸缩杆一带动升降板下降,两个凸条随着升降板下降挤压在蒸发器端板上,配合凹槽在蒸发器端板表面形成凸起形状,同时凸型圈随着升降板下降挤压在蒸发器端板上,配合凹型圈在蒸发器端板冲孔的周围形成凸型形状;

S3.启动液压伸缩杆二:启动液压伸缩杆二,液压伸缩杆二带动顶出板升降,使顶出板的顶部与底模具的底部接触;

S4.启动液压伸缩杆一:启动液压伸缩杆一,液压伸缩杆一带动升降板升起,升降板升起时顶模具脱离放置槽;

S5.启动气动伸缩杆:启动气动伸缩杆,气动伸缩杆带动顶出块滑动在底模具内部,顶出块升起将端板精密冲孔结束之后移出放置槽内;

S6.取出:工作人员将放置槽内的蒸发器端板冲孔结束之后取出,之后循环S1步骤。

本发明通过改进在此提供一种蒸发器端板精密冲孔的加工工艺,与现有技术相比,具有如下改进及优点:

(1)通过设置的凸条、凹槽、凸型圈和凹型圈,凸条随着升降板下降挤压在蒸发器端板上,配合凹槽能在蒸发器端板表面形成凸起形状,凸起形状能提高蒸发器端板整体的硬度,提高蒸发器端板使用时的稳定性,同时凸型圈随着升降板下降挤压在蒸发器端板上,配合凹型圈能在蒸发器端板冲孔的周围形成凸型形状,提高蒸发器端板冲孔使用的稳定性;

(2)通过设置的气动伸缩杆和顶出块,气动伸缩杆能带动顶出块滑动在底模具内部,顶出块升起能够将端板精密冲孔结束之后移出放置槽内,便于使用者取出放置槽内的蒸发器端板;

(3)通过设置的液压伸缩杆二和顶出板,液压伸缩杆二带动顶出板升降,顶出板升起时便于取出底模具,同时便于放置底模具安装到放置槽的内部,便于更换底模具,提高更换底模具的便利性;

(4)通过设置的注油机构,注油机构内的储油罐用于储存注入到支撑柱上的润滑油,采用注油机构便于对升降板通过滑动孔滑动在支撑柱上,减小升降板与支撑柱之间的摩擦,提高升降板升降的灵活性。

附图说明

下面结合附图和实施例对本发明作进一步解释:

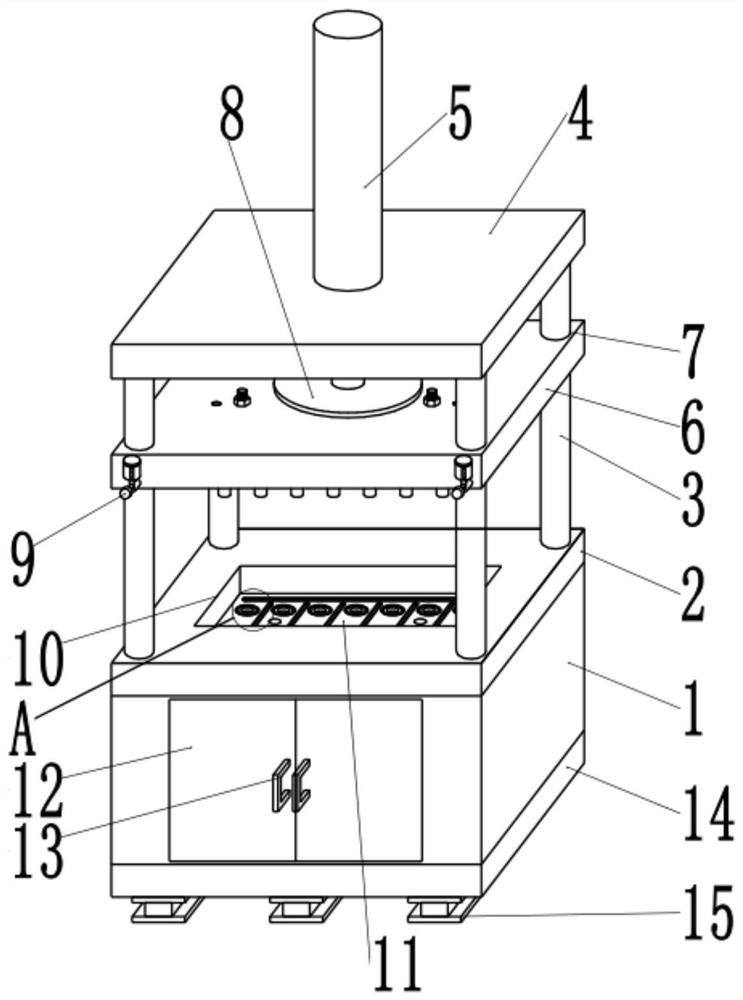

图1是本发明的整体示意图;

图2是本发明的顶模具示意图;

图3是本发明A的放大示意图;

图4是本发明内部的示意图;

图5是本发明的注油机构示意图;

图6是本发明的加工工艺流程图。

附图标记说明:

1固定箱、2底座、3支撑柱、4顶板、5液压伸缩杆一、6升降板、7滑动孔、8扩展板一、9注油机构、10放置槽、11底模具、12箱门、13把手、14底板、15支撑腿、16安装槽、17顶模座、18插接孔、19插接柱、20连通孔、21螺杆、22螺帽、23顶模具、24凸条一、25凸条二、26凸型圈、27冲柱、28凹槽一、29凹槽二、30凹型圈、31冲孔、32固定架、33液压伸缩杆二、34顶出板、35扩展板二、36掉渣孔、37气动伸缩杆、38导向孔、39导向杆、40顶出块、41连接管、42储油罐、43液位计、44阀门、45螺纹管、46螺纹盖。

具体实施方式

下面将结合附图1至附图6对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种蒸发器端板精密冲孔的加工工艺,包括固定箱1和加工工艺,固定箱1的顶部焊接有底座2,底座2的顶部焊接有支撑柱3,支撑柱3的顶部焊接有顶板4,顶板4的顶部通过螺栓安装有液压伸缩杆一5,液压伸缩杆一5带动升降板6和顶模具23升降,液压伸缩杆一5的输出端设置有升降板6,升降板6的顶部开有滑动孔7,且升降板6通过滑动孔7滑动在支撑柱3的外部,升降板6的正面和背面均螺纹连接有注油机构9,底座2的底部开有放置槽10,放置槽10的内部设置有底模具11,顶板4的底部开有安装槽16,安装槽16的内部卡接有顶模座17,顶模座17的底部焊接有顶模具23,顶模具23的底部一体成型有凸条一24、凸条二25和凹型圈26,凸条随着升降板6下降挤压在蒸发器端板上,配合凹槽能在蒸发器端板表面形成凸起形状,凸起形状能提高蒸发器端板整体的硬度,提高蒸发器端板使用时的稳定性,顶模具23的底部一体成型有冲柱27,底模具11的顶部开有凹槽一28、凹槽二29和凹型圈30,凸型圈26随着升降板6下降挤压在蒸发器端板上,配合凹型圈30能在蒸发器端板冲孔的周围形成凸型形状,提高蒸发器端板冲孔使用的稳定性,底模具11的顶部开有冲孔31,固定箱1的内部焊接有固定架32,固定架32的底部通过螺栓安装有液压伸缩杆二33,液压伸缩杆二33带动顶出板34升降,液压伸缩杆二33的顶部设置有顶出板34,顶出板34升起时便于取出底模具11,同时便于放置底模具11安装到放置槽10的内部,便于更换底模具11,提高更换底模具11的便利性,固定架32的顶部开有若干掉渣孔36,顶出板34的底部通过螺栓安装有气动伸缩杆37,气动伸缩杆37能带动顶出块40滑动在底模具11内部,气动伸缩杆37的顶部焊接有顶出块40,顶出块40升起能够将端板精密冲孔结束之后移出放置槽10内,便于使用者取出放置槽10内的蒸发器端板。

进一步地,注油机构9包括有储油罐42,储油罐42的底部焊接有连接管41,连接管41的一端螺纹在升降板6的一侧,连接管41的一侧连接有阀门44,储油罐42的一侧设置有液位计43,液位计43便于观察储油罐42内的储油量。

进一步地,储油罐42的顶部焊接有螺纹管45,螺纹管45的外部螺纹连接有螺纹盖46,螺纹盖46用于对螺纹管45的顶部进覆盖,防止灰尘进入到储油罐42内。

进一步地,顶板4的顶部开有连通孔20,顶模座17的顶部焊接有螺杆21,且螺杆21滑动插接在连通孔20的内部,采用螺杆21便于顶模座17固定在安装槽16内,螺杆21的外部螺纹连接有螺帽22。

进一步地,顶出板34的底部焊接有导向杆39,固定架32的顶部开有导向孔38,且导向杆39滑动插接在导向孔38的内部,导向杆39能对顶出板34升降时起到导向作用,提高顶出板34升降时的稳定性。

进一步地,液压伸缩杆一5的输出端焊接有扩展板一8,扩展板一8的底部通过螺栓安装有在升降板6的顶部,液压伸缩杆二33的输出端焊接有扩展板二35,扩展板二35的顶部通过螺栓安装在顶出板34。

进一步地,顶模座17的顶部焊接有插接柱19,顶板4的顶部开有插接孔18,且插接柱19滑动插接在插接孔18的内部,便于顶模座17卡接在安装槽16内。

进一步地,固定箱1的一侧通过合页转动连接有箱门12,箱门12的一侧焊接有把手13,把手13便于使用者打开箱门12。

进一步地,固定箱1的底部焊接有底板14,底板14的底部焊接有支撑腿15,支撑腿15便于对固定箱1的底部进行支撑。

进一步地,加工工艺包括以下步骤:

S1.放置:将蒸发器端板放置到放置槽10的内部;

S2.启动液压伸缩杆一5:启动液压伸缩杆一5,液压伸缩杆一5带动升降板6下降,两个凸条随着升降板6下降挤压在蒸发器端板上,配合凹槽在蒸发器端板表面形成凸起形状,同时凸型圈26随着升降板6下降挤压在蒸发器端板上,配合凹型圈30在蒸发器端板冲孔的周围形成凸型形状;

S3.启动液压伸缩杆二33:启动液压伸缩杆二33,液压伸缩杆二33带动顶出板34升降,使顶出板34的顶部与底模具11的底部接触;

S4.启动液压伸缩杆一5:启动液压伸缩杆一5,液压伸缩杆一5带动升降板6升起,升降板6升起时顶模具23脱离放置槽10;

S5.启动气动伸缩杆37:启动气动伸缩杆37,气动伸缩杆37带动顶出块40滑动在底模具11内部,顶出块40升起将端板精密冲孔结束之后移出放置槽10内;

S6.取出:工作人员将放置槽10内的蒸发器端板冲孔结束之后取出,之后循环S1步骤。

工作原理:将蒸发器端板放置到放置槽10的内部,启动液压伸缩杆一5,液压伸缩杆一5带动升降板6下降,两个凸条随着升降板6下降挤压在蒸发器端板上,配合凹槽在蒸发器端板表面形成凸起形状,同时凸型圈26随着升降板6下降挤压在蒸发器端板上,配合凹型圈30在蒸发器端板冲孔的周围形成凸型形状,启动液压伸缩杆二33,液压伸缩杆二33带动顶出板34升降,使顶出板34的顶部与底模具11的底部接触,启动液压伸缩杆一5,液压伸缩杆一5带动升降板6升起,升降板6升起时顶模具23脱离放置槽10,启动气动伸缩杆37,气动伸缩杆37带动顶出块40滑动在底模具11内部,顶出块40升起将端板精密冲孔结束之后移出放置槽10内,工作人员将放置槽10内的蒸发器端板冲孔结束之后取出,在需要更换底模具11时,启动液压伸缩杆二33,液压伸缩杆二33带动顶出板34升降,顶出板34升起时便于取出底模具11,同时便于放置底模具11安装到放置槽10的内部,便于更换底模具11,提高更换底模具11的便利性,采用注油机构9便于对升降板6通过滑动孔7滑动在支撑柱3上,减小升降板6与支撑柱3之间的摩擦,提高升降板6升降的灵活性。

通过设置的凸条、凹槽、凸型圈26和凹型圈30,凸条随着升降板6下降挤压在蒸发器端板上,配合凹槽能在蒸发器端板表面形成凸起形状,凸起形状能提高蒸发器端板整体的硬度,提高蒸发器端板使用时的稳定性,同时凸型圈26随着升降板6下降挤压在蒸发器端板上,配合凹型圈30能在蒸发器端板冲孔的周围形成凸型形状,提高蒸发器端板冲孔使用的稳定性;

通过设置的气动伸缩杆37和顶出块40,气动伸缩杆37能带动顶出块40滑动在底模具11内部,顶出块40升起能够将端板精密冲孔结束之后移出放置槽10内,便于使用者取出放置槽10内的蒸发器端板;

通过设置的液压伸缩杆二33和顶出板34,液压伸缩杆二33带动顶出板34升降,顶出板34升起时便于取出底模具11,同时便于放置底模具11安装到放置槽10的内部,便于更换底模具11,提高更换底模具11的便利性;

通过设置的注油机构9,注油机构9内的储油罐42用于储存注入到支撑柱3上的润滑油,采用注油机构9便于对升降板6通过滑动孔7滑动在支撑柱3上,减小升降板6与支撑柱3之间的摩擦,提高升降板6升降的灵活性。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种蒸发器端板精密冲孔的加工工艺

- 立式空调器的蒸发器端板和蒸发器组件