一种精轧管生产用精轧机组及其精轧方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及精轧管生产领域,特别涉及精轧管生产用精轧机组及其精轧方法。

背景技术

精轧管也叫冷轧精密钢管,是无缝钢管的一种生产工艺,精轧管是无缝钢管产品中档次较高的品种之一,它具有精度和表面光洁度要求高的特点,尤其是油缸用无缝钢管比其他品种的质量要求更高,在精轧管生产加工中需要使用精轧机组进行精轧管的精轧加工,现有的精轧管生产用精轧机组转动和传送精轧管通过精轧机进行精轧,但传送搭配转动精轧管使得精轧操作稳定性差,从而精轧不精准则导致精轧管质量差,现有的精轧管生产用精轧机组对精轧管的清洗效果差、分切时产生的烟尘污染环境以及下料时需要人工下料则增加劳动成本,因此,如何使得精轧管生产用精轧机组及其精轧方法的精轧操作稳定性强、清洗效果好、烟尘净化效果好以及具备自动下料效果,是本技术领域技术人员有待解决的问题。

发明内容

本发明为了解决现有技术的问题,提供了一种精轧操作稳定性强、清洗效果好、烟尘净化效果好以及具备自动下料效果的精轧管生产用精轧机组及其精轧方法。

为了解决上述技术问题,本发明是通过以下技术方案实现的:一种精轧管生产用精轧机组,包括精轧机、冲洗吸尘机构和出管机构,冲洗吸尘机构穿设过精轧机的底部,冲洗吸尘机构穿设过出管机构的底部,冲洗吸尘机构设置在精轧机和出管机构之间,精轧机上穿设固定有两个穿管并且对称分布,精轧机上设有两组精轧辊送机构并且对称分布,每组精轧辊送机构设有上下两组第一电机并且每组第一电机设有六个第一电机,每组第一电机中的两个第一电机转动轴之间固定连接有精轧传送辊,精轧机的中部上固定设有精轧机构,精轧机上固定设有第一清洗机构,精轧机上固定设有刷洗部。

所述精轧机构设有两个固定板并且对称分布,固定板固定连接在精轧机上,固定板上设有固定板凹弧,固定板上穿设固定有两个第一电动气缸并且对称分布,两个固定板上的第一电动气缸推杆之间固定连接有第一固定套,第一固定套上穿设固定有第二电机,第二电机的转动轴上固定设有两个第二电机齿轮,两个第二电机转动轴上的第二电机齿轮之间卡设有精轧主体,精轧机构设有输油箱,输油箱的内部设有润滑油并且输油箱的内部设有水泵,水泵固定连接输油主管,输油主管固定设置在输油箱上,输油主管上固定设有输油软管。

所述精轧主体设有精轧端头环板和精轧套筒,精轧端头环板和精轧套筒通过紧固件连接的方式固定连接在一起,精轧套筒上固定设有两个主齿轮,主齿轮的两侧上固定设有限位环板,精轧套筒的内壁上设有进油通孔,输油软管固定连接在进油通孔内,精轧套筒的内壁上设有多个套筒凹槽并且均匀分布,精轧磨辊穿设入套筒凹槽内,精轧磨辊的两端上分别固定设有磨辊端头杆,磨辊端头杆穿设固定在精轧端头环板内。

所述第一清洗机构设有两个第一水箱并且对称设置,第一水箱的内部设有清水并且第一水箱的内部设有水泵,水泵固定连接第一输水管,第一输水管固定设置在第一水箱上,两个第一输水管之间固定连接有第一喷淋头。

所述刷洗部设有推送套筒,推送套筒的内壁上固定设有毛刷筒,推送套筒的外壁上固定设有推送板,推送板上固定连接有两个第二电动气缸并且对称分布,第二电动气缸固定连接在精轧机上。

所述冲洗吸尘机构设有废液箱,废液箱的内部中空并且设有顶部开口,废液箱上固定设有两个第二水箱并且对称分布,第二水箱的内部设有清水并且第二水箱的内部设有水泵,水泵固定连接第二输水管,第二输水管固定设在第二水箱上,第二输水管上固定连接有第二喷淋头,废液箱的顶部上固定设有第一穿固板,第一穿固板上穿设固定有吸尘伸缩管,吸尘伸缩管固定连接在滤尘箱上,滤尘箱固定连接在抽风机的抽风管上,废液箱的顶部上固定设有第二穿固板,第二穿固板上穿设固定有第三电动气缸,第三电动气缸的推杆上固定设有第三固定套,第三固定套内穿设固定有第三电机,第三电机的转动轴上固定设有切割片。

所述滤尘箱的内部中空并且设有顶部开口,滤尘箱的顶部开口处盖设固定有封盖,封盖上固定设有滤气网,滤气网卡设在滤尘箱的内部并且滤气网上固定设有振动器,滤尘箱上设有抽风管固定口和吸尘连接口,吸尘伸缩管卡设固定在吸尘连接口内,抽风机的抽风管卡设固定在抽风管固定口内。

所述出管机构设有出管架,出管架上设有两个出管架凹弧并且对称分布,出管架上固定设有出管辊送机构,出管辊送机构设有上下两组第四电机并且每组第四电机设有六个第四电机,每组第四电机中的两个第四电机转动轴之间固定连接有出料传送辊,出管架上固定设有下管侧板,下管侧板的中部上穿设固定有多个第四电动气缸并且所有第四电动气缸的推杆上共同固定有推管板,下管侧板的底部上固定设有多个下管底板,下管底板通过紧固件连接的方式固定连接在盛管箱上,盛管箱的内部中空并且设有顶部开口,盛管箱设置在下管底板的下方。

一种精轧管生产用精轧机组的精轧方法:

(1)传送精轧:将精轧管穿设过穿管,精轧管通过精轧辊送机构的精轧传送辊来辊送入精轧机内,精轧管穿设过精轧套筒、精轧端头环板,第一电动气缸的推杆进行往复式伸缩以及第二电机的转动轴进行往复式的顺时针、逆时针转动,第二电机的转动轴的顺时针和逆时针的旋转角度都为190~200度,从而第二电机齿轮带动主齿轮转动则精轧套筒转动,与此同时润滑油通过进油通孔进入精轧套筒内的精轧管上,从而精轧管被顺时针、逆时针来回旋转以及来回移动的精轧套筒的精轧磨辊精轧,与传统的传送搭配转动精轧管精轧相比,则传送精轧管并且搭配转动、移动精轧主体来精轧精轧管的稳定性更强从而精轧更准确;

(2)第一道冲洗:经过精轧的精轧管被第一喷淋头喷洒出的冷水进行清洗和降温,精轧管穿设过穿管以及被精轧辊送机构的精轧传送辊来辊送出精轧机;

(3)刷洗:精轧管穿设过推送套筒上的毛刷筒,第二电动气缸的推杆进行往复式伸缩则推送套筒在精轧管上往复式来回移动,从而精轧管通过毛刷筒进行往复式来回刷洗,从而清洗效果更佳;

(4)第二道冲洗、切分和滤尘:精轧管通过第二喷淋头喷洒出的冷水进行清洗和降温,第三电动气缸的推杆伸长时以及第三电机的转动轴转动则切割片将精轧管切分,与此同时,抽风机进行抽风则烟尘通过吸尘伸缩管、滤尘箱过滤后再通过抽风机排出,从而清洗和降温效果增强以及有效降低空气环境污染;

(5)传送下料:每次切分后第三电动气缸的推杆收缩,并且切分过的精轧管通过出管辊送机构的出料传送辊来辊送至下管底板上,从而第四电动气缸的推杆伸长则推管板将精轧管推送下料至盛管箱内,每次推送完精轧管后第四电动气缸的推杆收缩,从而自动下料使得劳动成本降低。

本发明的有益效果为:

本发明精轧机、冲洗吸尘机构和出管机构的搭配设置,使得此种精轧管生产用精轧机组及其精轧方法在精轧管进行精轧操作时的精轧操作稳定性强,并且使得此种精轧管生产用精轧机组对精轧管的清洗效果好、烟尘净化效果好以及具备自动下料效果。

附图说明

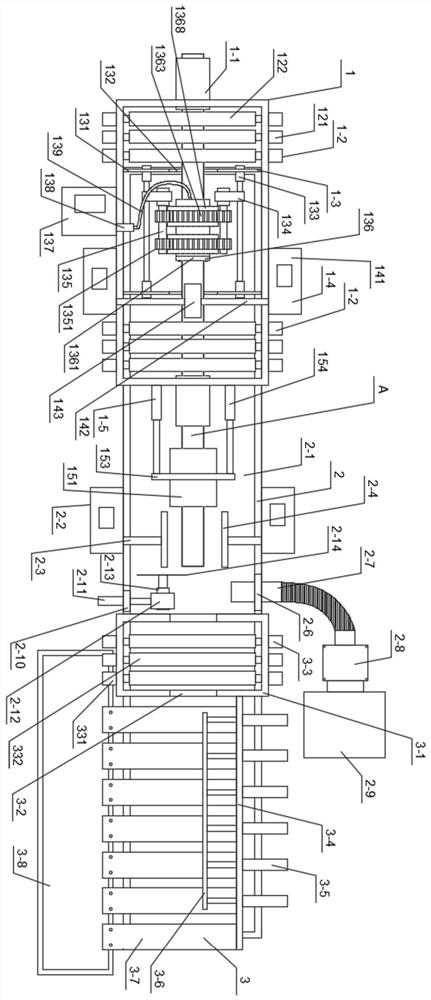

图1是本发明的俯视图。

图2是本发明的精轧主体的侧视图。

图3是本发明的刷洗部的侧视图。

图4是本发明的滤尘箱的剖视图。

图1~4中:1、精轧机;1-1、穿管;1-2、精轧辊送机构;1-3、精轧机构;1-4、第一清洗机构;1-5、刷洗部;121、第一电机;122、精轧传送辊;131、固定板;132、固定板凹弧;133、第一电动气缸;134、第一固定套;135、第二电机;1351、第二电机齿轮;136、精轧主体;137、输油箱;138、输油主管;139、输油软管;1361、精轧端头环板;1362、精轧套筒;1363、主齿轮;1364、进油通孔;1365、套筒凹槽;1366、精轧磨辊;1367、磨辊端头杆;1368、限位环板;141、第一水箱;142、第一输水管;143、第一喷淋头;151、推送套筒;152、毛刷筒;153、推送板;154、第二电动气缸;2、冲洗吸尘机构;2-1、废液箱;2-2、第二水箱;2-3、第二输水管;2-4、第二喷淋头;2-6、第一穿固板;2-7、吸尘伸缩管;2-8、滤尘箱;2-9、抽风机;2-10、第二穿固板;2-11、第三电动气缸;2-12、第三固定套;2-13、第三电机;2-14、切割片;281、封盖;282、滤气网;283、振动器;284、抽风管固定口;285、吸尘连接口;3、出管机构;3-1、出管架;3-2、出管架凹弧;3-3、出管辊送机构;3-4、下管侧板;3-5、第四电动气缸;3-6、推管板;3-7、下管底板;3-8、盛管箱;331、第四电机;332、出料传送辊;A、精轧管。

具体实施方式

如图1~4所示的一种精轧管生产用精轧机组,包括精轧机1、冲洗吸尘机构2和出管机构3,冲洗吸尘机构2穿设过精轧机1的底部,冲洗吸尘机构2穿设过出管机构3的底部,冲洗吸尘机构2设置在精轧机1和出管机构3之间,精轧机1上穿设固定有两个穿管1-1并且对称分布,精轧机1上设有两组精轧辊送机构1-2并且对称分布,每组精轧辊送机构1-2设有上下两组第一电机121并且每组第一电机121设有六个第一电机121,每组第一电机121中的两个第一电机121转动轴之间固定连接有精轧传送辊122,精轧机1的中部上固定设有精轧机构1-3,精轧机1上固定设有第一清洗机构1-4,精轧机1上固定设有刷洗部1-5。

所述精轧机构1-3设有两个固定板131并且对称分布,固定板131固定连接在精轧机1上,固定板131上设有固定板凹弧132,固定板131上穿设固定有两个第一电动气缸133并且对称分布,两个固定板131上的第一电动气缸133推杆之间固定连接有第一固定套134,第一固定套134上穿设固定有第二电机135,第二电机135的转动轴上固定设有两个第二电机齿轮1351,两个第二电机135转动轴上的第二电机齿轮1351之间卡设有精轧主体136,精轧机构1-3设有输油箱137,输油箱137的内部设有润滑油并且输油箱137的内部设有水泵,水泵固定连接输油主管138,输油主管138固定设置在输油箱137上,输油主管138上固定设有输油软管139。

所述精轧主体136设有精轧端头环板1361和精轧套筒1362,精轧端头环板1361和精轧套筒1362通过紧固件连接的方式固定连接在一起,精轧套筒1362上固定设有两个主齿轮1363,主齿轮1363的两侧上固定设有限位环板1368,精轧套筒1362的内壁上设有进油通孔1364,输油软管139固定连接在进油通孔1364内,精轧套筒1362的内壁上设有多个套筒凹槽1365并且均匀分布,精轧磨辊1366穿设入套筒凹槽1365内,精轧磨辊1366的两端上分别固定设有磨辊端头杆1367,磨辊端头杆1367穿设固定在精轧端头环板1361内。

所述第一清洗机构1-4设有两个第一水箱141并且对称设置,第一水箱141的内部设有清水并且第一水箱141的内部设有水泵,水泵固定连接第一输水管142,第一输水管42固定设置在第一水箱141上,两个第一输水管142之间固定连接有第一喷淋头143。

所述刷洗部1-5设有推送套筒151,推送套筒151的内壁上固定设有毛刷筒152,推送套筒151的外壁上固定设有推送板153,推送板153上固定连接有两个第二电动气缸154并且对称分布,第二电动气缸154固定连接在精轧机1上。

所述冲洗吸尘机构2设有废液箱2-1,废液箱2-1的内部中空并且设有顶部开口,废液箱2-1上固定设有两个第二水箱2-2并且对称分布,第二水箱2-2的内部设有清水并且第二水箱2-2的内部设有水泵,水泵固定连接第二输水管2-3,第二输水管2-3固定设在第二水箱2-2上,第二输水管2-3上固定连接有第二喷淋头2-4,废液箱2-1的顶部上固定设有第一穿固板2-6,第一穿固板2-6上穿设固定有吸尘伸缩管2-7,吸尘伸缩管2-7固定连接在滤尘箱2-8上,滤尘箱2-8固定连接在抽风机2-9的抽风管上,废液箱2-1的顶部上固定设有第二穿固板2-10,第二穿固板2-10上穿设固定有第三电动气缸2-11,第三电动气缸2-11的推杆上固定设有第三固定套2-12,第三固定套2-12内穿设固定有第三电机2-13,第三电机2-13的转动轴上固定设有切割片2-14。

所述滤尘箱2-8的内部中空并且设有顶部开口,滤尘箱2-8的顶部开口处盖设固定有封盖281,封盖281上固定设有滤气网282,滤气网282卡设在滤尘箱2-8的内部并且滤气网282上固定设有振动器283,滤尘箱2-8上设有抽风管固定口284和吸尘连接口285,吸尘伸缩管2-7卡设固定在吸尘连接口285内,抽风机2-9的抽风管卡设固定在抽风管固定口284内。

所述出管机构3设有出管架3-1,出管架3-1上设有两个出管架凹弧3-2并且对称分布,出管架3-1上固定设有出管辊送机构3-3,出管辊送机构3-3设有上下两组第四电机331并且每组第四电机331设有六个第四电机331,每组第四电机331中的两个第四电机331转动轴之间固定连接有出料传送辊332,出管架3-1上固定设有下管侧板3-4,下管侧板3-4的中部上穿设固定有多个第四电动气缸3-5并且所有第四电动气缸3-5的推杆上共同固定有推管板3-6,下管侧板3-4的底部上固定设有多个下管底板3-7,下管底板3-7通过紧固件连接的方式固定连接在盛管箱3-8上,盛管箱3-8的内部中空并且设有顶部开口,盛管箱3-8设置在下管底板3-7的下方。

一种精轧管生产用精轧机组的精轧方法:

(1)传送精轧:将精轧管A穿设过穿管1-1,精轧管A通过精轧辊送机构1-2的精轧传送辊122来辊送入精轧机1内,精轧管A穿设过精轧套筒1362、精轧端头环板1361,第一电动气缸133的推杆进行往复式伸缩以及第二电机135的转动轴进行往复式的顺时针、逆时针转动,第二电机135的转动轴的顺时针和逆时针的旋转角度都为190~200度,从而第二电机齿轮1351带动主齿轮1363转动则精轧套筒1362转动,与此同时润滑油通过进油通孔1364进入精轧套筒1362内的精轧管A上,从而精轧管A被顺时针、逆时针来回旋转以及来回移动的精轧套筒1362的精轧磨辊1366精轧,与传统的传送搭配转动精轧管A精轧相比,则传送精轧管A并且搭配转动、移动精轧主体136来精轧精轧管A的稳定性更强从而精轧更准确;

(2)第一道冲洗:经过精轧的精轧管A被第一喷淋头143喷洒出的冷水进行清洗和降温,精轧管A穿设过穿管1-1以及被精轧辊送机构1-2的精轧传送辊122来辊送出精轧机1;

(3)刷洗:精轧管A穿设过推送套筒151上的毛刷筒152,第二电动气缸154的推杆进行往复式伸缩则推送套筒151在精轧管A上往复式来回移动,从而精轧管A通过毛刷筒152进行往复式来回刷洗,从而清洗效果更佳;

(4)第二道冲洗、切分和滤尘:精轧管A通过第二喷淋头2-4喷洒出的冷水进行清洗和降温,第三电动气缸2-11的推杆伸长时以及第三电机2-13的转动轴转动则切割片将精轧管A切分,与此同时,抽风机2-9进行抽风则烟尘通过吸尘伸缩管2-7、滤尘箱2-8过滤后再通过抽风机2-9排出,从而清洗和降温效果增强以及有效降低空气环境污染;

(5)传送下料:每次切分后第三电动气缸2-11的推杆收缩,并且切分过的精轧管A通过出管辊送机构3-3的出料传送辊332来辊送至下管底板3-7上,从而第四电动气缸3-5的推杆伸长则推管板3-6将精轧管A推送下料至盛管箱3-8内,每次推送完精轧管A后第四电动气缸3-5的推杆收缩,从而自动下料使得劳动成本降低。

综上所述,本发明具有以下有益效果:本发明精轧机1、冲洗吸尘机构2和出管机构3的搭配设置,使得此种精轧管生产用精轧机组及其精轧方法在精轧管A进行精轧操作时的精轧操作稳定性强,并且使得此种精轧管生产用精轧机组对精轧管的清洗效果好、烟尘净化效果好以及具备自动下料效果。

- 一种精轧管生产用精轧机组及其精轧方法

- 一种精轧机、精轧机组及精轧机组稀油污染源检测方法