一种多孔超导氮化铌纳米线及其制备方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及氮化铌纳米线制备技术领域,具体涉及一种多孔超导氮化铌纳米线及其制备方法。

背景技术

超导纳米线单光子探测器(SNSPD:Superconducting Nanowire Single PhotonDetection/Detector)是基于超导纳米线在吸收光子后局域有阻区的产生和消失的过程来实现单光子探测的。研究结果显示与传统半导体单光子探测器相比,SNSPD具有探测效率高、暗计数低、时间抖动小、死时间短、宽谱响应以及自由运行等优势。基于SNSPD的卓越性能已经被应用于量子通信、深空通信、集成电路检测、激光测距等众多领域。

NbN材料是VB族金属元素Nb的氮化物,它是最早也是最成熟的用于制备超导纳米单光子探测器的材料之一。它相对其它超导材料而言,转变温度较高、超导能隙较大,热循环性能好,化学稳定性强,并且易于制造,是制作超导SIS结、HEB和SNSPD等超导器件的常用材料。

不断增长的应用需求要求SNSPD进一步提高其性能,需要器件具有更高探测效率、更大探测面积、更大阵列规模和光子数分辨功能等。具有超大长宽比的超导纳米线条是SNSPD器件制备的核心组成部分,其特性直接影响了器件的探测效率、暗计数、时间抖动等关键参数,也是影响器件一致性和成品率的重要因素。纳米线的宽度的增加可以提高分辨率和探测效率,同时也会带来一些负面影响,如何减小相关影响成为一个问题。

目前对纳米线的研究大多是研究纳米线形状和缺陷等对器件的影响,而关于减小纳米线宽度提升探测波长范围,带来的纳米线薄膜本身刻蚀工艺性难度,讨论的较少。而且纳米线宽度小的SNSPD也有着制备难度大,刻线工艺对设备精度要求高等问题,因此迫切地需要对纳米线制备工艺的改进。

发明内容

针对背景技术中存在的问题,本申请提出了一种多孔超导氮化铌纳米线及其制备方法,通过采用磁控溅射在衬底上制备氮化铌薄膜,在超导薄膜上制备纳米线,用多孔AAO模板刻蚀氮化铌纳米线,构建纳米多孔阵列结构,制备出具有多孔结构的超导氮化铌纳米线。

为了实现上述目的,本发明提供一种多孔超导氮化铌纳米线,包括单晶衬底,以及位于单晶衬底上的多孔氮化铌纳米线,所述多孔超导氮化铌纳米线的厚度为10~20nm,宽度为130~200nm,纳米线的侧壁与表面相垂直。

其中,纳米线多孔结构孔间距和孔径在纳米级别可调。

一种多孔超导氮化铌纳米线的制备方法,具体包括如下步骤:

(1)采用镀膜技术在衬底表面沉积氮化铌薄膜;

(2)通过光刻在薄膜上画出电极图案,采用电子束蒸发法制备一层金属电极;

(3)在氮化铌薄膜表面旋涂电子束抗刻蚀剂,形成电子束光刻层;

(4)采用电子束曝光EBL技术在电子束光刻层上扫描影印氮化铌纳米线图形;

(5)采用反应离子刻蚀RIE技术将纳米线图形刻蚀到氮化铌薄膜上,得到超导氮化铌纳米线;

(6)将多孔阳极氧化铝AAO模板转移到氮化铌纳米线上;

(7)采用离子束刻蚀技术在氮化铌纳米线上刻蚀出孔状结构,得到多孔超导氮化铌纳米线;

(8)刻蚀完之后,用粘性较好的高温胶带贴在样品表面将AAO薄膜去除。

进一步的,步骤(5)中的多孔阳极氧化铝AAO模板的孔为双通结构,厚度为200nm,孔径均匀,孔的排列短程有序,多孔阳极氧化铝AAO模板的表面涂覆了一层PMMA作支撑。

氧化铝的材质使多孔阳极模板在可见光波段是透明的,而且是电绝缘的,AAO表面涂覆了一层PMMA作支撑,可以非常方便地取放、裁剪、定位放置、转移到目标衬底之上。

进一步的,步骤(4)中的电子束曝光的束流为2nA,曝光剂量为200μC/cm

电子束曝光利用数控电子枪发射加速聚焦的电子束直接在样品表面抗蚀剂上按照设计好的掩膜进行扫描影印出图形,之后对样品进行显影定影处理,随后用常温纯氮气气枪吹干。

进一步的,步骤(5)中的反应离子刻蚀RIE技术中的刻蚀气体为CHF

刻蚀参数选取需要尽可能的保证垂直刻蚀,减少各向同性刻蚀,刻蚀速度需要缓慢且匀速,为保证刻蚀后的NbN纳米线间隔上没有多余的NbN残留,需要过刻一些,此外也不能过刻太多而将NbN纳米线上方的光刻胶保护层刻掉,防止刻蚀到光刻胶下面的NbN纳米线而对其超导性能产生不好的影响。

进一步的,步骤(1)中的氮化铌薄膜的生长衬底包括蓝宝石衬底、MgO衬底或STO衬底中的任意一种。

进一步的,步骤(1)中的金属电极层采用光刻和电子束蒸发工艺制备,金属电极层材料为金、钛、镍、铬中的任意一种或至少两种的合金制成,厚度为100~200nm。

其中光刻技术为采用紫外光刻并显影将电极图案影印在光刻胶上,再采用电子束蒸发方法制备金属电极层。

进一步的,步骤(1)中的镀膜技术包括分子束外延、磁控溅射中的任意一种。

进一步的,步骤(6)中转移多孔阳极氧化铝AAO模板时,用丙酮把支撑层PMMA溶解掉。

丙酮把支撑层PMMA溶解掉后,多孔阳极氧化铝AAO模板就会吸附到氮化铌薄膜表面上。

进一步的,步骤(7)中反应离子刻蚀时,由于多孔阳极氧化铝AAO模板的阻挡,孔的位置将被刻蚀并形成复写了多孔阳极氧化铝AAO模板孔排列的凹坑阵列,形成多孔纳米线。

发明原理:本发明利用斜靶射频磁控溅射技术生长氮化铌薄膜层;通过光刻和电子束蒸发法制备一层金属电极;在氮化铌薄膜表面制备电子束光刻层,采用电子束曝光技术在电子束光刻层上定义氮化铌纳米线图形,采用反应离子刻蚀将图形转移到氮化铌薄膜上,得到超导氮化铌纳米线;将多孔AAO模板转移到氮化铌纳米线表面;采用反应离子刻蚀在氮化铌纳米线上复写了AAO模板多孔排列的凹坑阵列,得到多孔超导氮化铌纳米线。

本发明中多孔超导氮化铌纳米线的制备方法,可在衬底上获得线宽130~200nm,深度为10~20nm的多孔NbN纳米线结构,纳米线侧壁90°垂直,多孔NbN纳米线的制备工艺,有利于超导纳米线制备难度的降低,更小的有效纳米线宽度可以使探测波长更长。

综上所述,本发明相较于现有技术的有益效果是:

(1)通过在氮化铌纳米线上刻蚀孔形成多孔结构,减小了薄膜的表面积,在相同有效表面积下纳米线整体宽度增加,降低纳米线的制备难度,同时提升其性能,得到易制备高性能的纳米线结构,可以将其用于超导纳米线单光子探测器中,为SNSPD的制备提供新思路;

(2)在相同纳米线宽度下,本发明中的多孔超导氮化铌纳米线的有效线宽度减小,对长波长光子的灵敏度提高,可以探测到波长更长的电磁波,有利于扩展SNSPD在中红外波长范围内的应用。

附图说明

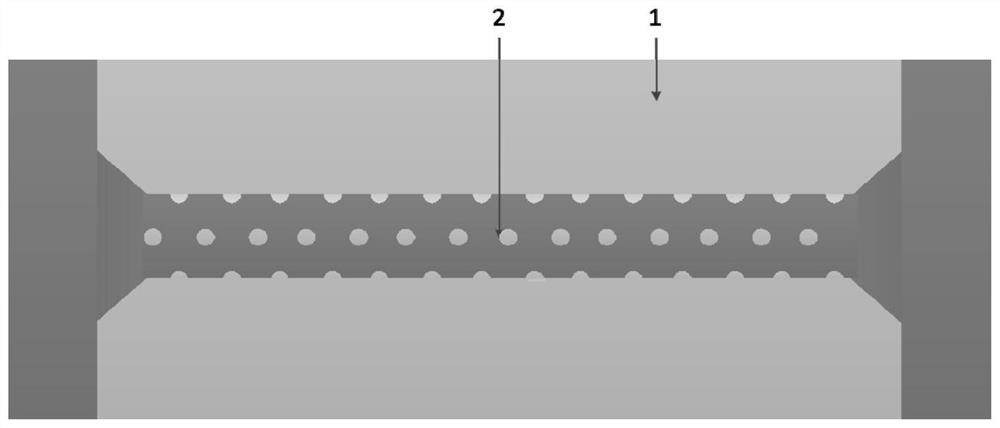

图1是本发明的多孔超导氮化铌纳米线的结构示意图;

图2是本发明的多孔超导氮化铌纳米线的制备流程剖面示意图;

图3是本发明的多孔超导氮化铌纳米线的制备流程俯视图。

附图说明:1-MgO单晶衬底,2-多孔氮化铌纳米线层,10-衬底,20-氮化铌薄膜,21-超导氮化铌纳米线,22-超导多孔氮化铌纳米线,30-金属电极,40-多孔AAO模板。

具体实施方式

本说明书中公开的所有特征,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合图1-3和具体的实施例对本发明作进一步的详细说明。

如图1所示是本发明的多孔超导氮化铌纳米线的结构图,该多孔超导氮化铌纳米线包括MgO单晶衬底1、以及位于该MgO单晶衬底1上的多孔氮化铌纳米线2,其中多孔氮化铌纳米线层2的厚度控制在10nm~20nm左右。

一种多孔超导氮化铌纳米线的制备方法,其制备过程如图2和图3所示:

(1)首先采用磁控溅射在衬底10上制备氮化铌薄膜20,如图2(a)、3(a);

(2)通过光刻在薄膜上画出电极图案,采用电子束蒸发法制备一层金属电极30,如图2(b)、3(b);

(3)在氮化铌薄膜表面制作电子束光刻层,采用电子束曝光技术在电子束光刻层上影印氮化铌纳米线图形,采用反应离子刻蚀将图形转移到氮化铌薄膜上,得到超导氮化铌纳米线21,如图2(c)、3(c);

(4)用丙酮把AAO模板支撑层PMMA溶解掉,将多孔AAO模板40转移到氮化铌纳米线表面,如图2(d)、3(d);

(5)采用反应离子刻蚀得到超导多孔氮化铌纳米线22,如图2(e)、3(e)。

其中,衬底可选用抛光的蓝宝石衬底、MgO衬底或STO衬底,也可以是现有技术中其它衬底;镀膜技术可以是磁控溅射、分子束外延或现有技术中其他镀膜工艺;所述的金属电极可由金、钛、镍或铬中的任意一种或至少两种的合金制成。

实施例1

本实施例中,一种多孔超导氮化铌纳米线的制备方法,制备了一种10nm厚孔径为20nm,宽度为130nm的多孔超导氮化铌纳米线,其具体制备方法包括如下过程:

(1)采用斜靶射频磁控溅射技术在衬底表面沉积高质量氮化铌薄膜,在背景真空4e-4pa,功率100W,加热650℃,氮氩比15:30sccm的条件下,溅射速率为1.1nm/min,溅射10nm厚的氮化铌薄膜;

(2)通过紫外光刻在薄膜上制备出电极图案,采用电子束蒸发法先蒸镀一层约10nm的钛,再蒸镀一层100~200nm的金,组合形成金属电极,之后用丙酮去掉光刻胶;

(3)在氮化铌薄膜表面旋涂电子束抗刻蚀剂,形成电子束光刻层;

(4)进行电子束曝光,在电子束抗刻蚀剂层上影印出设计好的氮化铌纳米线图形,采用的电子束流为2nA,曝光剂量为200μC/cm

(5)对样品进行显影定影处理,随后用常温纯氮气气枪吹干;

(6)显影定影后采用反应离子刻蚀技术将纳米线图形刻蚀到氮化铌薄膜上,刻蚀气体流量为CHF3:Ar=60sccm:40sccm,工艺腔室气压为0.131Torr,刻蚀速率为1nm/秒,刻蚀时间为30s,达到完全刻蚀的效果。

(7)最后采用去胶液去除残留的抗刻蚀剂,得到厚度为10nm,宽度为130nm的超导氮化铌纳米线。

(8)用丙酮把支撑层PMMA溶解掉,将200nm厚多孔间距为65nm,孔径为20nm的多孔阳极氧化铝AAO模板转移到氮化铌纳米线上;

(9)采用反应离子束刻蚀技术RIE在转移了AAO模板的氮化铌纳米线上刻蚀出孔状结构,制备出具有多孔结构的纳米线;

(10)刻蚀之后,用粘性较好的高温胶带贴在样品表面,使AAO膜与胶带贴合紧密,然后撕去胶带,将AAO薄膜去除,得到厚度为10nm,宽度为130nm,孔间距为65nm,孔径为20nm的多孔超导氮化铌纳米线。

实施例2

本实施例中,一种多孔超导氮化铌纳米线的制备方法,制备了厚度20nm、孔径20nm,宽150nm的多孔氮化铌纳米线。其具体制备方法包括如下过程:

(1)采用斜靶射频磁控溅射技术在衬底表面沉积高质量氮化铌薄膜,制备得到厚度为20nm的氮化铌薄膜,制备方法同实施例1;

(2)通过紫外光刻和电子束蒸发法制备金属电极,制备方法同实施例1;

(3)在氮化铌薄膜表面旋涂电子束抗刻蚀剂,形成电子束光刻层;

(4)通过设备进行电子束曝光,在电子束抗刻蚀剂层上影印出设计好的氮化铌纳米线图形,制备方式如实施例1所述;

(5)对样品进行显影定影处理,之后用氮气吹干;

(6)显影定影后采用反应离子刻蚀技术将纳米线图形刻蚀到氮化铌薄膜上,刻蚀速率为1nm/s,刻蚀时间为50s,过刻达到完全刻蚀的效果,制备方式如实施例1所述;

(7)最后采用去胶液去除残留的抗刻蚀剂,得到厚度为20nm,宽度为150nm的超导氮化铌纳米线;

(8)通过用丙酮把支撑层PMMA溶解掉,将孔间距为65nm,孔径为20nm的多孔阳极氧化铝AAO模板转移到氮化铌纳米线上;

(9)采用反应离子束刻蚀技术RIE在转移了AAO模板的氮化铌纳米线上刻蚀出孔状结构,制备出具有多孔结构的纳米线;

(10)刻蚀完多孔之后,去除多孔AAO模版,得到厚度为20nm,宽度为150nm,孔间距为65nm,孔径为20nm多孔超导氮化铌纳米线,制备方式如实施例1所述。

以上所述实施例仅表达了本申请的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。

- 一种多孔超导氮化铌纳米线及其制备方法

- 一种高深宽比超导氮化铌纳米线及其制备方法和应用