一种水泵腔体分段式多工位组合模具

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及水泵腔体多工位组合模具领域,具体属于一种水泵腔体分段式多工位组合模具。

背景技术

水泵腔体是水泵的重要组成部分,水泵腔体在生产过程中需要经过拉伸、切边、整型、冲孔、翻孔、涨孔、翻边、收口八道工序通过八组不同模具依次加工才能完成水泵腔体的生产。目前普通的模具在实际使用过程中,存在以下问题:1,普通的模具不能完整的冲压出水泵腔体成品,需要八组不同模具相互配合才能冲压出水泵腔体成品,一组模具配套使用一台冲床,生产效率低,生产成本高;2,普通的模具在水泵腔体生产时每组模具都需要单独调试,每道工序都需要拆装工件,拆装时容易对水泵腔体造成损伤,影响水泵腔体成品质量,同时劳动强度高,生产效率低。为此,本发明提供一种水泵腔体分段式多工位组合模具。

发明内容

本发明提供一种水泵腔体分段式多工位组合模具,通过对上模分段板、下模分段板、拉伸上模、拉伸下模、切边上模、切边下模、整型上模、整型下模、冲孔上模、冲孔下模、翻孔上模、翻孔下模、涨孔上模、涨孔下模、翻边上模、翻边下模、收口上模和收口下模的优化设计,解决了上述背景技术中提到的问题。同时本发明整合水泵腔体多组不同工序加工模具为一体,按加工顺序排列,一台冲床完成冲压工作,省去调试和工件拆装时间,生产效率高。

为实现上述要求,本发明采用的技术方案如下:

一种水泵腔体分段式多工位组合模具,其特征在于包括上模分段板、下模分段板、拉伸上模、拉伸下模、切边上模、切边下模、整型上模、整型下模、冲孔上模、冲孔下模、翻孔上模、翻孔下模、涨孔上模、涨孔下模、翻边上模、翻边下模、收口上模和收口下模,拉伸上模、切边上模、整型上模、冲孔上模、翻孔上模、涨孔上模、翻边上模、收口上模由左向右依次安装在上模分段板底面,拉伸下模、切边下模、整型下模、冲孔下模、翻孔下模、涨孔下模、翻边上模、收口下模由左向右依次安装在下模分段板顶面,所述上模分段板、下模分段板前后两侧面都有U形安装卡槽,上模分段板顶面、下模分段板底面前后两侧都有定位槽,定位槽内安装有定位条,所述拉伸上模、切边上模、整型上模、冲孔上模、翻孔上模、涨孔上模、翻边上模和收口上模位于上模分段板底面前后两侧定位槽之间区域,所述拉伸上模、切边上模、整型上模、冲孔上模、翻孔上模、涨孔上模、翻边上模和收口上模垂直横向中心面相互重合,所述拉伸下模、切边下模、整型下模、冲孔下模、翻孔下模、涨孔下模、翻边上模和收口下模位于下模分段板顶面前后两侧定位槽之间区域,所述拉伸下模、切边下模、整型下模、冲孔下模、翻孔下模、涨孔下模、翻边上模和收口下模垂直横向中心面相互重合,所述上模分段板与下模分段板整体结构相同,安装方向相反。

优选地,所述拉伸上模垂直纵向中心线与拉伸下模垂直纵向中心线相互重合,切边上模垂直纵向中心线与切边下模垂直纵向中心线相互重合,整型上模垂直纵向中心线与整型下模垂直纵向中心线相互重合,冲孔上模垂直纵向中心线与冲孔下模垂直纵向中心线相互重合,翻孔上模垂直纵向中心线与翻孔下模垂直纵向中心线相互重合,涨孔上模垂直纵向中心线与涨孔下模垂直纵向中心线相互重合,翻边上模垂直纵向中心线与翻边下模垂直纵向中心线相互重合,收口上模垂直纵向中心线与收口下模垂直纵向中心线相互重合。

优选地,所述上模分段板有左侧上模板、中间上模板和右侧上模板,拉伸上模、切边上模由左向右依次安装在左侧上模板底面,整型上模、冲孔上模、翻孔上模由左向右依次安装在中间上模板底面,涨孔上模、翻边上模、收口上模由左向右依次安装在右侧上模板底面。

优选地,所述下模分段板有左侧下模板、中间下模板和右侧下模板,拉伸下模、切边下模由左向右依次安装在左侧下模板底面,整型下模、冲孔下模、翻孔下模由左向右依次安装在中间下模板底面,涨孔下模、翻边下模、收口下模由左向右依次安装在右侧下模板底面。

优选地,所述定位条有四个,四个定位条分别安装在上模分段板底面、下模分段板顶面前后两侧定位槽内,所述定位条长度与上模分段板中左侧上模板、中间上模板和右侧上模板总长度、下模分段板中左侧下模板、中间下模板和右侧下模板总长度相等。

优选地,所述上模分段板、下模分段板通过锁紧螺栓嵌装在U形安装卡槽内与冲床连接。

与已有技术相比,本发明的有益效果如下:

本发明通过对上模分段板、下模分段板、拉伸上模、拉伸下模、切边上模、切边下模、整型上模、整型下模、冲孔上模、冲孔下模、翻孔上模、翻孔下模、涨孔上模、涨孔下模、翻边上模、翻边下模、收口上模和收口下模进行优化设计组合,制成了一种水泵腔体分段式多工位组合模具,解决了普通的模具在实际使用过程中,存在以下问题:1,普通的模具不能完整的冲压出水泵腔体成品,需要八组不同模具相互配合才能冲压出水泵腔体成品,一组模具配套使用一台冲床,生产效率低,生产成本高;2,普通的模具在水泵腔体生产时每组模具都需要单独调试,每道工序都需要拆装工件,拆装时容易对水泵腔体造成损伤,影响水泵腔体成品质量,同时劳动强度高,生产效率低。

本发明整合水泵腔体多组不同工序加工模具为一体,按加工顺序排列,一台冲床完成冲压工作,省去调试和工件拆装时间,生产效率高。

附图说明

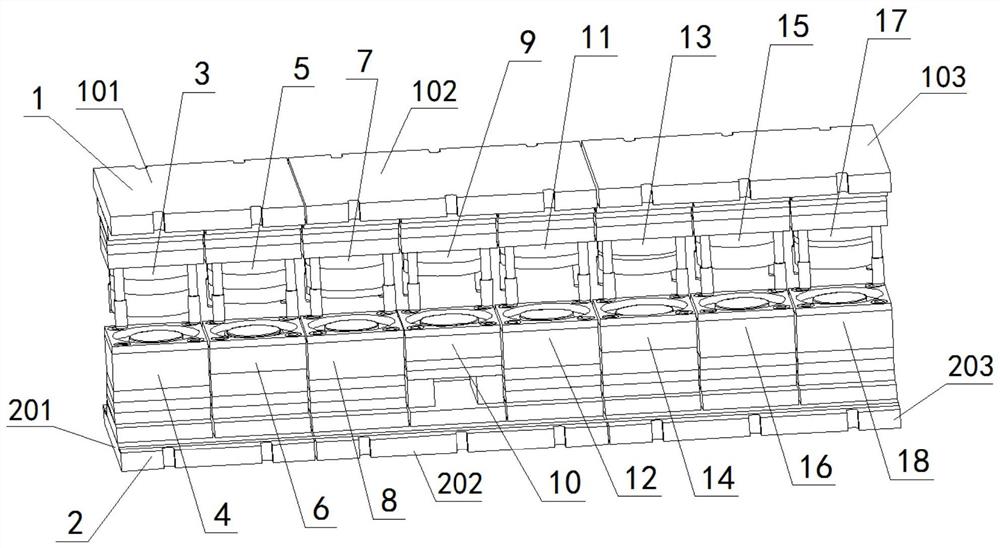

图1为本发明整体结构示意图;

图2为本发明中下模分段板整体示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于发明保护的范围。

下面结合实施例和具体实施方式对本发明做进一步详细的说明。

参见附图:一种水泵腔体分段式多工位组合模具,其特征在于包括上模分段板1、下模分段板2、拉伸上模3、拉伸下模4、切边上模5、切边下模6、整型上模7、整型下模8、冲孔上模9、冲孔下模10、翻孔上模11、翻孔下模12、涨孔上模13、涨孔下模14、翻边上模15、翻边下模16、收口上模17和收口下模18,拉伸上模3、切边上模5、整型上模7、冲孔上模9、翻孔上模11、涨孔上模13、翻边上模15、收口上模17由左向右依次安装在上模分段板1底面,拉伸下模4、切边下模6、整型下模8、冲孔下模10、翻孔下模12、涨孔下模14、翻边上模16、收口下模18由左向右依次安装在下模分段板2顶面,所述上模分段板1、下模分段板2前后两侧面都有U形安装卡槽204,上模分段板1顶面、下模分段板2底面前后两侧都有定位槽,定位槽内安装有定位条205,所述拉伸上模3、切边上模5、整型上模7、冲孔上模9、翻孔上模11、涨孔上模13、翻边上模15、收口上模17位于上模分段板1底面前后两侧定位槽之间区域,所述拉伸上模3、切边上模5、整型上模7、冲孔上模9、翻孔上模11、涨孔上模13、翻边上模15、收口上模17垂直横向中心面相互重合,所述拉伸下模4、切边下模6、整型下模8、冲孔下模10、翻孔下模12、涨孔下模14、翻边上模16、收口下模18位于下模分段板2顶面前后两侧定位槽之间区域,所述拉伸下模4、切边下模6、整型下模8、冲孔下模10、翻孔下模12、涨孔下模14、翻边上模16、收口下模18垂直横向中心面相互重合,所述上模分段板1与下模分段板2整体结构相同,安装方向相反。

优选地,所述拉伸上模3垂直纵向中心线与拉伸下模4垂直纵向中心线相互重合,切边上模5垂直纵向中心线与切边下模6垂直纵向中心线相互重合,整型上模7垂直纵向中心线与整型下模8垂直纵向中心线相互重合,冲孔上模9垂直纵向中心线与冲孔下模10垂直纵向中心线相互重合,翻孔上模11垂直纵向中心线与翻孔下模12垂直纵向中心线相互重合,涨孔上模13垂直纵向中心线与涨孔下模14垂直纵向中心线相互重合,翻边上模15垂直纵向中心线与翻边下模16垂直纵向中心线相互重合,收口上模17垂直纵向中心线与收口下模18垂直纵向中心线相互重合。

优选地,所述上模分段板1有左侧上模板101、中间上模板102和右侧上模板103,拉伸上模3、切边上模5由左向右依次安装在左侧上模板101底面,整型上模7、冲孔上模9、翻孔上模11由左向右依次安装在中间上模板102底面,涨孔上模13、翻边上模15、收口上模17由左向右依次安装在右侧上模板103底面。

优选地,所述下模分段板2有左侧下模板201、中间下模板202和右侧下模板203,拉伸下模4、切边下模6由左向右依次安装在左侧下模板201底面,整型下模8、冲孔下模10、翻孔下模12由左向右依次安装在中间下模板202底面,涨孔下模14、翻边下模16、收口下模18由左向右依次安装在右侧下模板203底面。

优选地,所述定位条205有四个,四个定位条205分别安装在上模分段板1底面、下模分段板2顶面前后两侧定位槽内,所述定位条205长度与上模分段板1中左侧上模板101、中间上模板102和右侧上模板103总长度、下模分段板2中左侧下模板201、中间下模板202和右侧下模板203总长度相等。

优选地,所述上模分段板1、下模分段板2通过锁紧螺栓嵌装在U形安装卡槽204内与冲床连接。

使用时,将拉伸上模3、切边上模5由左向右依次安装在左侧上模板101底面,整型上模7、冲孔上模9、翻孔上模11由左向右依次安装在中间上模板102底面,涨孔上模13、翻边上模15、收口上模17由左向右依次安装在右侧上模板103底面;拉伸下模4、切边下模6由左向右依次安装在左侧下模板201底面,整型下模8、冲孔下模10、翻孔下模12由左向右依次安装在中间下模板202底面,涨孔下模14、翻边下模16、收口下模18由左向右依次安装在右侧下模板203底面;左侧上模板101、中间上模板102、右侧上模板103通过锁紧螺栓嵌装在U形安装卡槽204内与冲床连接,定位条205嵌装在左侧上模板101、中间上模板102、右侧上模板103底面前后两侧定位槽内,确保拉伸上模3、切边上模5、整型上模7、冲孔上模9、翻孔上模11、涨孔上模13、翻边上模15、收口上模17垂直纵向中心面相互重合;左侧下模板201、中间下模板202、右侧下模板203通过锁紧螺栓嵌装在U形安装卡槽204内与冲床连接,左侧下模板201、中间下模板202、右侧下模板203分别位于左侧上模板101、中间上模板102、右侧上模板103垂直正下方,定位条205嵌装在左侧下模板201、中间下模板202、右侧下模板203顶面前后两侧定位槽内,确保拉伸下模4、切边下模6、整型下模8、冲孔下模10、翻孔下模12、涨孔下模14、翻边上模16、收口下模18垂直纵向中心面相互重合,同时确保拉伸上模3垂直纵向中心线与拉伸下模4垂直纵向中心线相互重合,切边上模5垂直纵向中心线与切边下模6垂直纵向中心线相互重合,整型上模7垂直纵向中心线与整型下模8垂直纵向中心线相互重合,冲孔上模9垂直纵向中心线与冲孔下模10垂直纵向中心线相互重合,翻孔上模11垂直纵向中心线与翻孔下模12垂直纵向中心线相互重合,涨孔上模13垂直纵向中心线与涨孔下模14垂直纵向中心线相互重合,翻边上模15垂直纵向中心线与翻边下模16垂直纵向中心线相互重合,收口上模17垂直纵向中心线与收口下模18垂直纵向中心线相互重合;输送装置与冲床交替运行,待加工的水泵腔体原材料通过输送装置输送到拉伸下模4上面,冲床带动上模分段板1垂直向下运行,在拉伸上模3与拉伸下模4共同作用下,对水泵腔体原材料进行拉伸,拉伸完成后冲床带动上模分段板1垂直向上回移,输送装置将拉伸后的水泵腔体输送到切边下模6上面,冲床带动上模分段板1垂直向下运行,在切边上模5与切边下模6共同作用下,对拉伸后水泵腔体进行切边,切边完成后冲床带动上模分段板1垂直向上回移,输送装置将切边后的水泵腔体输送到整型下模8上面,冲床带动上模分段板1垂直向下运行,在整型上模7与整型下模8共同作用下,对切边后水泵腔体进行整型,整型完成后冲床带动上模分段板1垂直向上回移,输送装置将整型后的水泵腔体输送到冲孔下模10上面,冲床带动上模分段板1垂直向下运行,在冲孔上模9与冲孔下模10共同作用下,对整型后水泵腔体进行冲孔,冲孔完成后冲床带动上模分段板1垂直向上回移,输送装置将冲孔后的水泵腔体输送到翻孔下模12上面,冲床带动上模分段板1垂直向下运行,在翻孔上模11与翻孔下模12共同作用下,对冲孔后水泵腔体进行翻孔,翻孔完成后冲床带动上模分段板1垂直向上回移,输送装置将翻孔后的水泵腔体输送到涨孔下模14上面,冲床带动上模分段板垂1直向下运行,在涨孔上模13与涨孔下模14共同作用下,对翻孔后水泵腔体进行涨孔,涨孔完成后冲床带动上模分段板1垂直向上回移,输送装置将涨孔后的水泵腔体输送到翻边下模16上面,冲床带动上模分段板1垂直向下运行,在翻边上模15与翻边下模16共同作用下,对涨孔后水泵腔体进行翻边,翻边完成后冲床带动上模分段板1垂直向上回移,输送装置将翻边后的水泵腔体输送到收口下模18上面,冲床带动上模分段板1垂直向下运行,在收口上模17与收口下模18共同作用下,对翻边后水泵腔体进行收口,收口完成后冲床带动上模分段板1垂直向上回移,输送装置将收口后的水泵腔体输送出分段式多工位组合模具,水泵腔体生产完成;

当水泵腔体向下一道工序输送之后,前一道工序与后一道工序同步进行冲压,能够确保水泵腔体在分段式多工位组合模具连续冲压生产,提高生产效率。

本发明解决了普通的模具在实际使用过程中,存在以下问题:1,普通的模具不能完整的冲压出水泵腔体成品,需要八组不同模具相互配合才能冲压出水泵腔体成品,一组模具配套使用一台冲床,生产效率低,生产成本高;2,普通的模具在水泵腔体生产时每组模具都需要单独调试,每道工序都需要拆装工件,拆装时容易对水泵腔体造成损伤,影响水泵腔体成品质量,同时劳动强度高,生产效率低。

本发明整合水泵腔体多组不同工序加工模具为一体,按加工顺序排列,一台冲床完成冲压工作,省去调试和工件拆装时间,生产效率高。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种水泵腔体分段式多工位组合模具

- 一种水泵轴承腔体车加工同心组合模具