一种冲压成型生产线

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及冲压技术领域,尤其是一种冲压成型生产线。

背景技术

冲压是一种常用的加工工艺,依靠冲压机和模具对条料施加外力,使条料产生塑性变形或分离,从而获得所需形状和尺寸的冲压件。冲压包括变形工序和分离工序,分离工序也称冲裁,其目的是使冲压件沿一定轮廓线从条料上分离,同时保证分离断面的质量要求。

相关技术中,冲压成型生产线仅有冲压机。冲压机往往包括冲压结构、入料结构、收料结构和弃料结构,冲压结构设计原理是将圆周运动转换呈直线运动,以对条料进行冲压,在冲压结构中,由主电机出力,带动飞轮,经离合器带动齿轮、曲轴(或偏心轮)、连杆等运转,来达成滑块的直线运动,其中,连杆与滑块之间需要有圆周运动和直线运动的转接点。而入料结构用于将条料往冲压结构内入料,收料结构用于将冲裁后的成型产品进行收集,弃料结构用于将冲裁后用尽的废弃条料进行抛弃。

针对上述中的相关技术,发明人认为存在有以下缺陷:在冲压成型生产线中,冲压机的入料、收料和弃料的手段较为简单,导致冲压成型生产线中的原料、成型料和废料较为杂乱,易于影响冲压成型生产线的正常运行。

发明内容

为了便于条料的入料、成型产品的收料以及废弃条料的集中处理,本申请提供一种冲压成型生产线。

本申请提供的一种冲压成型生产线,采用如下的技术方案:

一种冲压成型生产线,包括冲压机、入料设备和冲压机废料收集清扫设备;

所述冲压机包括冲压机本体、出料口和弃料口,所述出料口和所述弃料口均开设于所述冲压机本体,所述出料口供所述冲压机本体冲裁后的成型产品出料,所述弃料口供所述冲压机用尽后的条料弃料,所述冲压机本体在所述出料口的位置设置有出料板,所述出料板的长度和角度均可调节;

所述入料设备和所述冲压机废料收集清扫设备分别设置所述冲压机本体的两侧,所述入料设备靠近所述出料口,所述冲压机废料收集清扫设备靠近所述弃料口,所述入料设备用于对条料进行放卷,所述冲压机废料收集清扫设备用于对用尽的条料进行收卷。

通过采用上述技术方案,在利用该冲压成型生产线进行冲压成型工作时,先将成卷的条料放到入料设备,成卷的条料再通过入料设备进行放卷并放入到冲压机本体上进行冲裁,冲裁后,冲裁形成的成型产品通过出料口和出料板出料,出料板能够根据实际情况进行角度和长度的调整,从而易于出料,并且在冲裁后,冲裁用尽的料条会通过弃料口并最终卷绕在冲压机废料收集清扫设备,整个冲压成型过程中,通过入料设备便于条料的入料,通过便于调节的出料板来便于成型产品的出料,且通过冲压机废料收集清扫系统便于卷绕用尽的条料,使得该冲压成型生产线具有便于条料的入料、成型产品的收料以及废弃条料的集中处理的效果。

优选的,所述入料设备包括入料驱动、星型板、内撑板和调节组件,所述入料驱动控制所述星型板绕自身轴线转动,所述星型板具有集中部和绕所述集中部周向排列的发散部,所述内撑板和所述发散部均设置有多个,多个所述内撑板的数量等于多个所述发散部的数量,多个所述内撑板分别一一对应地垂直于多个所述发散部并沿所述发散部的长度方向滑移于所述发散部,所述调节组件设置于多个所述内撑板之间,所述调节组件同时控制多个所述内撑板同时滑移。

通过采用上述技术方案,利用调节组件能够控制多个内撑板相互靠近或相互远离,当多个内撑板相互靠近时,可将成卷的条料同时套在多个内撑板上,当多个内撑板相互远离时,多个内撑板可将成卷的条料撑紧,此时,通过入料驱动便能够使星型板转动,从而实现条料的稳定放卷,便于条料的入料。

优选的,所述出料口底部设置有出料斜坡,所述出料板铰接于所述出料口外,所述冲压机本体冲裁后的成型产品依次通过所述出料斜坡和所述出料口出料,所述出料口外设置有控制所述出料板摆动的控制组件,所述出料板可伸缩且设置有伸缩组件。

通过采用上述技术方案,冲压机将条料进行冲压后,冲裁出的成型产品先是落到出料口内的出料斜坡,接着从出料斜坡下滑到出料板,再从出料板滑落出料,在这过程中,利用控制组件能够控制出料板摆动,从而控制出料板的角度,利用伸缩组件能够控制出料板伸缩,从而控制出料板的长度,因此,该冲压机的出料板能够更好地适应不同情况下的出料,以便于成型产品的出料。

优选的,所述冲压机废料收集清扫设备包括废料箱和废料卷筒,所述废料卷筒转动设置于所述废料箱上方,所述废料卷筒连接有驱动电机,所述废料卷筒设置有夹持组件,所述夹持组件用于夹持用尽的条料端部,所述废料箱由顶部向下开设有废料腔,所述废料腔内设置有入料斜坡,所述废料腔的腔底活动设置有清扫组件,所述废料腔远离所述入料斜坡的一侧内壁向外开设有出废口,所述清扫组件可将所述废料腔内的废料通过出废口扫出。

通过采用上述技术方案,用尽的条料端部可通过夹持组件固定于废料卷筒上,随后驱动电机驱动废料卷筒转动,废料卷筒便能够持续对条料进行卷绕,同时,在对废弃条料进行卷绕的过程中,部分废料可落至废料箱内的废料腔内,并通过入料斜坡集中到废料腔底部,随后通过清扫组件便能对废料腔底部的废料进行清扫,使得该废料收集清扫设备具有收集废弃条料和清扫废料的功能,从而便于对废弃的条料集中处理并减少地面的脏乱。

优选的,所述调节组件包括第一螺杆和套筒,所述第一螺杆垂直于所述星型板的集中部,且所述第一螺杆转动连接于所述星型板的集中部,所述套筒套设于所述第一螺杆并与所述第一螺杆螺纹连接,多个所述内撑板与所述套筒之间均连接有调节杆,所述调节杆的两端分别铰接于所述内撑板和所述套筒。

通过采用上述技术方案,通过转动第一螺杆,便能使套筒靠近或远离星型板,从而控制多个内撑板相互远离或相互靠近,以实现调节组件对多个所述内撑板的同时调节功能。

优选的,所述内撑板的长边两端之间可滑移有限位件,所述限位件位于所述内撑板背离所述套筒的一侧,所述限位件螺纹连接有抵紧螺栓,所述限位件可通过抵紧螺栓固定于所述内撑板。

通过采用上述技术方案,通过滑入限位件并将限位件固定,便能进一步对成卷的条料进行限位,从而进一步提高条料的放卷稳定性。

优选的,所述控制组件位于所述出料板的下方,所述控制组件包括立柱和立架,所述立柱的上端伸缩设置有活动柱,所述活动柱的上端转动设置有接触轮,所述接触轮滚动于所述出料板的底部,所述立架内设置有相互螺纹连接的第二螺杆和螺块,所述第二螺杆竖直转动,所述螺块竖直滑移,所述螺块与所述活动柱之间连接有第一连杆,所述立柱的侧壁开设有供所述第一连杆活动的第二条形口。

通过采用上述技术方案,在控制出料板摆动时,先是转动立架内的第二螺杆,使得与第二螺杆螺纹连接的螺块实现升降,螺块再通过第一连杆带动活动柱在立柱的上端伸缩,使得活动柱上端的接触轮在出料板的底部滚动,当活动柱伸长时,出料板向上摆动,当活动柱缩短时,出料板向下摆动,从而使得出料板的角度可调节。

优选的,所述伸缩组件包括伸缩板、固定块和锁块,所述伸缩板伸缩于所述出料板的远离铰接端的端部,所述固定块设置于所述出料板,所述锁块滑移设置于所述固定块,所述锁块可滑移靠近或滑移远离所述伸缩板的侧壁,所述固定块设置有控制所述锁块自动靠近所述伸缩板的复位弹簧,所述锁块朝向所述伸缩板的一端设置有锁头,所述伸缩板的侧壁开设有多个供所述锁头插入的锁槽,多个所述锁槽沿所述伸缩板的伸缩方向间隔排列。

通过采用上述技术方案,在控制所述出料板伸缩时,先是控制伸缩板在出料板端部的伸缩,使伸缩板在出料板的端部伸长或者缩短,伸缩后,通过使锁块的锁头插入到伸缩板的锁槽内,此时在复位弹簧的作用下,伸缩板实现固定,通过伸缩板的伸缩,使得出料板的长度可调节。

优选的,所述夹持组件包括固定夹块和活动夹块,所述活动夹块铰接于所述固定夹块且所述活动夹块可摆动靠近或远离所述固定夹块,所述活动夹块与所述固定夹块之间可相互磁性吸附,所述固定夹块与所述活动夹块之间的空间用于夹紧条料端部;

所述固定夹块和所述活动夹块均位于所述废料卷筒内部,所述废料卷筒开设有由外壁贯穿至内壁的穿孔,所述穿孔用于供条料端部伸入废料卷筒内。

通过采用上述技术方案,在卷绕废弃的条料前,需要将条料的一端端部通过穿孔伸入到废料卷筒内,然后再将条料的端部夹紧在固定夹块和活动夹块之间,随后便能通过废料卷筒的转动来对废弃的条料进行卷绕,以便于对废弃的条料进行处理。

优选的,所述清扫组件包括清扫驱动和清扫刷,所述清扫刷水平滑移于所述废料腔底部,所述清扫刷可滑移靠近或远离所述出废口,所述清扫驱动设置于所述废料箱外壁,所述清扫驱动与所述清扫刷之间连接有第二连杆,所述清扫驱动控制所述清扫刷移动,所述废料箱开设有供所述第二连杆活动的第三条形口。

通过采用上述技术方案,在清扫废料箱内的废料时,清扫驱动通过第二连杆带动清扫刷活动,以使清扫刷将废料腔内的废料进行清扫。

综上所述,本申请包括以下至少一种有益技术效果:

1.整个冲压成型过程中,通过入料设备便于条料的入料,通过便于调节的出料板来便于成型产品的出料,且通过冲压机废料收集清扫系统便于卷绕用尽的条料,使得该冲压成型生产线具有便于条料的入料、成型产品的收料以及废弃条料的集中处理的效果;

2.利用调节组件能够控制多个内撑板相互靠近或相互远离,当多个内撑板相互靠近时,可将成卷的条料同时套在多个内撑板上,当多个内撑板相互远离时,多个内撑板可将成卷的条料撑紧,此时,通过入料驱动便能够使星型板转动,从而实现条料的稳定放卷,便于条料的入料;

3.冲压机将条料进行冲压后,冲裁出的成型产品先是落到出料口内的出料斜坡,接着从出料斜坡下滑到出料板,再从出料板滑落出料,在这过程中,利用控制组件能够控制出料板摆动,从而控制出料板的角度,利用伸缩组件能够控制出料板伸缩,从而控制出料板的长度,因此,该冲压机的出料板能够更好地适应不同情况下的出料,以便于成型产品的出料;

4.用尽的条料端部可通过夹持组件固定于废料卷筒上,随后驱动电机驱动废料卷筒转动,废料卷筒便能够持续对条料进行卷绕,同时,在对废弃条料进行卷绕的过程中,部分废料可落至废料箱内的废料腔内,并通过入料斜坡集中到废料腔底部,随后通过清扫组件便能对废料腔底部的废料进行清扫,使得该废料收集清扫设备具有收集废弃条料和清扫废料的功能,从而便于对废弃的条料集中处理并减少地面的脏乱。

附图说明

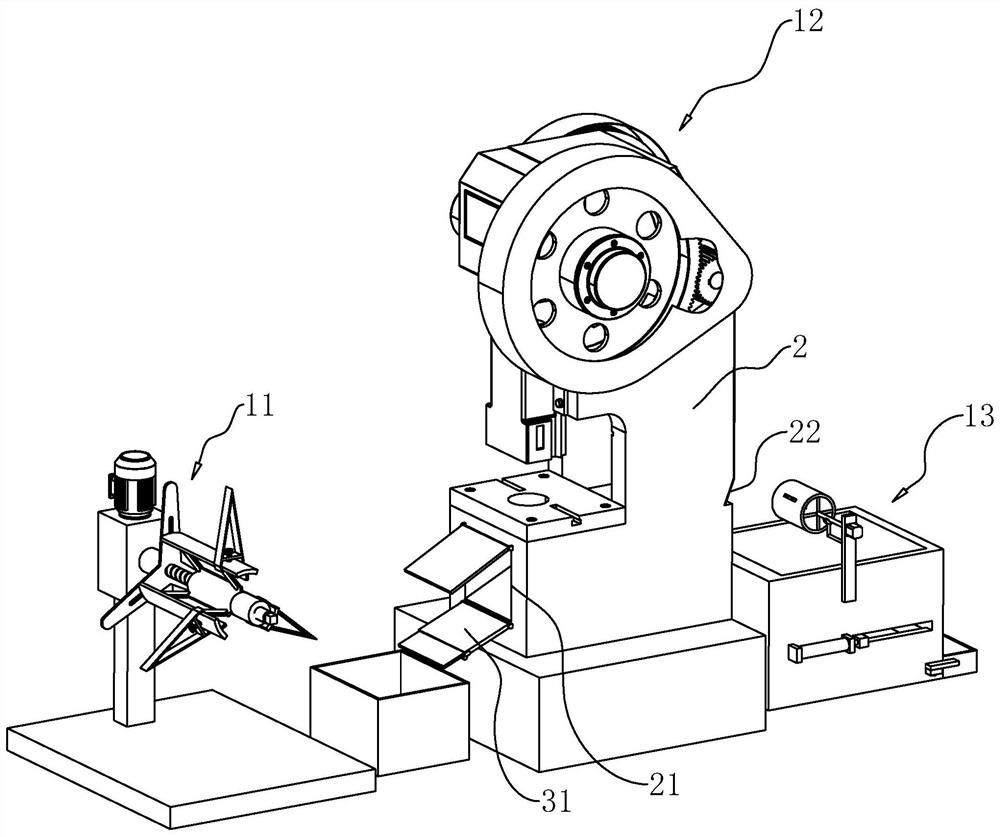

图1是本申请实施例中冲压成型生产线的整体示意图;

图2是本申请实施例中入料设备的整体示意图;

图3是本申请实施例中冲压机的整体示意图;

图4是本申请实施例中冲压机的部分结构示意图;

图5是本申请实施例中控制组件的结构剖视图;

图6是本申请实施例中出料板的结构剖视图;

图7是图6中A处的结构放大图;

图8是本申请实施例中废料箱的整体示意图;

图9是本申请实施例中废料卷筒的结构剖视图;

图10是本申请实施例中夹持组件的结构剖视图;

图11是本申请实施例中废料槽的整体示意图。

附图标记说明:

11、入料设备;12、冲压机;13、冲压机废料收集清扫设备;

2、冲压机本体;21、出料口;211、出料斜坡;22、弃料口;23、缓冲垫;24、第一铰接座;25、第二铰接座;26、挡料板;

31、出料板;32、伸缩板;33、锁槽;34、固定块;35、锁块;351、连接头;352、锁头;36、复位弹簧;

411、入料电机;412、减速箱;42、星型板;421、集中部;422、发散部;43、第一条形口;44、内撑板;45、第一螺杆;451、拧头;46、套筒;47、调节杆;48、限位件;481、斜杆;482、间隔块;483、抵紧螺栓;

5、立柱;51、伸缩孔;52、活动柱;521、粗段;522、细段;53、接触轮;54、第二条形口;55、立架;551、横板;552、纵板;56、滑槽;57、第二螺杆;571、拧块;58、螺块;581、滑块;59、第一连杆;

6、废料箱;61、废料腔;62、入料斜坡;63、出废口;64、第三条形口;65、安装座;66、清扫刷;661、刷杆;662、刷毛;67、气缸;68、第二连杆;

7、废料卷筒;71、加强板;72、穿孔;73、驱动电机;

81、固定夹块;811、第一磁铁;812、第一嵌槽;82、活动夹块;821、第二磁铁;822、第二嵌槽;83、拉环;

9、废料槽;91、伸展块;92、安装杆。

具体实施方式

以下结合附图1-11对本申请作进一步详细说明。

本申请实施例公开一种冲压成型生产线。参照图1,冲压成型生产线包括冲压机12、入料设备11和冲压机12废料收集清扫设备。

参照图1,冲压机12包括冲压机本体2、出料口21和弃料口22,出料口21和弃料口22均开设于冲压机本体2,具体的,出料口21开设于冲压机本体2的前端,出料口21供冲压机本体2冲裁后的成型产品出料,弃料口22开设于冲压机本体2的后端,弃料口22供冲压机12用尽后的条料弃料。冲压机本体12在出料口21的位置设置有出料板31,出料板31的长度和角度均可调节。

参照图1,入料设备11和冲压机废料收集清扫设备13分别设置冲压机本体2的两侧,入料设备11靠近出料口21,冲压机废料收集清扫设备13靠近弃料口22,入料设备11用于对条料进行放卷,冲压机废料收集清扫设备13用于对用尽的条料进行收卷。在利用该冲压成型生产线进行冲压成型工作时,先将成卷的条料放到入料设备11,成卷的条料再通过入料设备11进行放卷并放入到冲压机本体2上进行冲裁,冲裁后,冲裁形成的成型产品通过出料口21和出料板31出料,出料板31能够根据实际情况进行角度和长度的调整,从而易于出料,并且在冲裁后,冲裁用尽的料条会通过弃料口22并最终卷绕在冲压机废料收集清扫设备13。整个冲压成型过程中,通过入料设备11便于条料的入料,通过便于调节的出料板31来便于成型产品的出料,且通过冲压机废料收集清扫系统便于卷绕用尽的条料,使得该冲压成型生产线具有便于条料的入料、成型产品的收料以及废弃条料的集中处理的效果。

参照图2,入料设备11包括入料驱动、星型板42、内撑板44和调节组件。入料驱动控制星型板42绕自身轴线转动,入料驱动包括入料电机411和减速箱412,入料电机411的输出轴与减速箱412的输入轴连接,减速箱412的输出轴则连接在星型板42上,以具有更大的输出扭矩。其中,入料驱动位于减速箱412的顶部,减速箱412的底部则固定连接有支柱,支柱呈矩形柱状且竖直设置,支柱远离减速箱412的一端固定连接有底板,底板呈矩形板状,底板和支柱的设置用于对入料设备11起支撑效果。

参照图2,星型板42具有集中部421和绕集中部421周向排列的发散部422,在本实施例中,集中部421的数量为一个,发散部422的数量为三个。内撑板44的数量对应发散部422的数量设置有三个,三个内撑板44分别一一对应地垂直于三个发散部422并沿发散部422的长度方向滑移于发散部422,发散部422还开设有供内撑板44一端滑移的第一条形口43。具体的,内撑板44为弧形板,每个内撑板44的内弧面均朝向另外两个内撑板44的内弧面。

参照图2,调节组件设置于多个内撑板44之间,调节组件同时控制多个内撑板44同时滑移,利用调节组件能够控制多个内撑板44相互靠近或相互远离,当多个内撑板44相互靠近时,可将成卷的条料同时套在多个内撑板44上,当多个内撑板44相互远离时,多个内撑板44可将成卷的条料撑紧,此时,通过入料驱动便能够使星型板42转动,从而实现条料的稳定放卷,便于条料的入料。

具体的,参照图2,调节组件包括第一螺杆45和套筒46,第一螺杆45垂直于星型板42的集中部421,即第一螺杆45的轴线与星型板42垂直,且第一螺杆45转动连接于星型板42的集中部421。第一螺杆45远离星型板42的一端构造有拧头451,在本实施例中,拧头451呈长方体状,拧头451的构造便于人们利用工具拧动第一螺杆45,从而便于人们控制第一螺杆45的转动。套筒46则呈空心的圆筒状,套筒46内开设有内螺纹,套筒46套设于第一螺杆45并与第一螺杆45螺纹连接,星型板42停止转动时,通过拧动第一螺杆45,便能使得套筒46沿第一螺杆45的轴线靠近或远离星型板42。三个内撑板44与套筒46之间均连接有调节杆47,调节杆47的两端分别铰接于内撑板44和套筒46,因此,当通过转动第一螺杆45使套筒46靠近或远离星型板42时,套筒46可控制多个内撑板44相互远离或相互靠近,以实现调节组件对多个内撑板44的同时调节功能。

参照图2,内撑板44的长边两端之间可滑移有限位件48,限位件48大体呈A型以具有夹角为锐角的两根相互连接的斜杆481以及连接在两根斜杆481之间的间隔块482。两根斜杆481远离其夹角的一端均弯折以滑移在内撑板44的长边侧壁,当限位件48滑移在内撑板44上时,限位件48位于内撑板44背离套筒46的一侧。限位件48螺纹连接有抵紧螺栓483,具体的,抵紧螺栓483螺纹连接在限位件48的间隔块482上,通过拧动抵紧螺栓483,抵紧螺栓483可抵紧内撑板44,因此,限位件48可通过抵紧螺栓483固定于内撑板44。此时,通过滑入限位件48并将限位件48固定,便能进一步对成卷的条料进行限位,从而进一步提高条料的放卷稳定性。

参照图3,出料口21为矩形口,冲压机本体2完成冲裁工作后,成型产品落至出料口21处。出料口21底部设置有出料斜坡211,出料斜坡211在出料口21处由内往外且自上而下地形成,冲压机本体2冲裁后的成型产品通过出料斜坡211和出料口21出料。

参照图3,出料板31呈矩形板状,出料板31铰接于出料口21外,具体的,冲压机本体2的前端间隔设置有两个第一铰接座24,两个第一铰接座24沿水平方向间隔排列,出料板31靠近冲压机本体2的一端端部则转动连接于两个第一铰接座24之间,使得出料板31可绕两个第一铰接座24之间的间隔方向摆动,即出料板31水平铰接于冲压机本体2前端。进一步的,参照图3和图4,出料口21外设置有控制出料板31摆动的控制组件,出料板31可伸缩且设置有伸缩组件。此时,冲压机12将条料进行冲压后,冲裁出的成型产品先是落到出料口21内的出料斜坡211,接着从出料斜坡211下滑到出料板31,再从出料板31滑落至冲压机12外提前放置的收集箱内,从而完成收集过程,在这过程中,利用控制组件能够控制出料板31摆动,从而控制出料板31的角度,利用伸缩组件能够控制出料板31伸缩,从而控制出料板31的长度,因此,该冲压机12的出料板31能够更好地适应不同大小和高度的收集箱。

参照图4和图5,控制组件位于出料板31的下方,具体的,冲压机本体2具有底座,控制组件位于出料板31与底座之间的位置,且控制组件固定在冲压机本体2的底座上。控制组件包括立柱5和立架55,立柱5和立架55的数量均为一个,其中,立柱5呈上端开口且内部空心的圆柱状,立柱5内形成有竖直开设的伸缩孔51,伸缩孔51为圆孔,立柱5的上端伸缩设置有活动柱52,即立柱5的伸缩孔51内竖直伸缩有活动柱52,活动柱52对应伸缩孔51的形状呈圆柱状。活动柱52的上端转动设置有接触轮53,具体的,活动柱52的上端固定设置两个轮座(图中未示出),两个轮座沿水平方向间隔排列,接触轮53则转动设置于两个轮座之间,使得接触轮53可绕水平方向转动,且接触轮53滚动于出料板31的底部。

参照图4和图5,立架55包括两块横板551和连接在两块横板551之间的纵板552,其中,横板551和纵板552均呈矩形板状,横板551水平设置,纵板552竖直设置,纵板552的竖直方向的两端分别固定连接在两块横板551的水平方向的同一端。进一步的,立架55内设置有相互螺纹连接的第二螺杆57和螺块58,其中,第二螺杆57竖直转动,第二螺杆57转动设置于两块横板551之间,螺块58呈矩形块状,螺块58竖直滑移,螺块58与活动柱52之间连接有第一连杆59,第一连杆59呈矩形杆状。立柱5的侧壁开设有供第一连杆59活动的第二条形口54,第二条形口54对应第一连杆59的形状为矩形口。在控制出料板31摆动时,先是转动立架55内的第二螺杆57,使得与第二螺杆57螺纹连接的螺块58实现升降,螺块58再通过第一连杆59带动活动柱52在立柱5的上端伸缩,使得活动柱52上端的接触轮53在出料板31的底部滚动,当活动柱52伸长时,出料板31向上摆动,当活动柱52缩短时,出料板31向下摆动,从而使得出料板31的角度可调节。

参照图5,活动柱52包括上下连接的粗段521和细段522,其中,粗段521的直径等于伸缩孔51的内径,且粗段521的直径大于细段522的直径。第一连杆59的一端固定连接于螺块58且另一端抵接于活动柱52的粗端的下端,当螺块58升降时,螺块58带动第一连杆59升降,第一连杆59再带动与其抵接的活动柱52升降,此时,通过活动柱52的结构以及第一连杆59的连接实现了活动柱52与螺块58的同步活动,并且活动柱52的结构和第一连杆59的连接还便于活动柱52的取出。

参照图5,立架55内开设有竖直的滑槽56,具体的,滑槽56为矩形槽,滑槽56的长度方向与竖直方向平行,滑槽56开设于纵板552的朝向第二螺杆57的一面。对应的,螺块58的朝向纵板552的一端端部固定设置有滑块581,滑块581呈矩形块状,滑块581竖直滑移于滑槽56内,通过滑块581在滑槽56内的滑移,使得螺块58竖直滑移于立架55内。

参照图4和图5,第二螺杆57的一端贯穿立架55并连接有拧块571,在本实施例中,第二螺杆57的上端竖直贯穿位于其上方的横板551,拧块571呈圆饼状,当拧块571固定连接在第二螺杆57的上端时,拧块571的轴线与第二螺杆57的轴线共线,通过拧动拧块571便能拧动第二螺杆57,因此,拧块571的设置便于人们拧动第二螺杆57,从而便于人们对出料板31的角度进行控制。进一步的,拧块571的圆周侧壁可开设防滑纹(图中未示出),且防滑纹可绕拧块571的轴线周向地排列在拧块571的圆周侧壁,防滑纹的设置能够避免人们在拧动拧块571时易于出现滑手的情况。

参照图6,伸缩组件包括伸缩板32、固定块34和锁块35。其中,伸缩板32呈矩形板状,伸缩板32伸缩于出料板31的远离铰接端的端部,对应的,出料板31开设有供伸缩板32伸缩的伸缩腔(图中未示出),伸缩腔对应伸缩板32的形状为矩形腔。

参照图6和图7,固定块34固定设置于出料板31且固定设置于出料板31的侧端,固定块34部分伸出至伸缩腔的外侧。锁块35呈圆柱块状,锁块35水平滑移地设置于固定块34,且锁块35位于固定块34的伸出至伸缩腔外侧的位置上,锁块35可滑移靠近或滑移远离伸缩板32的侧壁。固定块34背离伸缩板32的一面设置有控制锁块35自动靠近伸缩板32的复位弹簧36,具体的,锁块35远离伸缩板32的一端连接有连接头351,复位弹簧36的两端分别连接在连接头351和固定块34之间。而锁块35朝向伸缩板32的一端设置有锁头352,锁头352呈圆柱头状,伸缩板32的侧壁开设有多个供锁头352插入的锁槽33,锁槽33对应锁头352为圆槽,多个锁槽33沿伸缩板32的伸缩方向间隔排列。在控制出料板31伸缩时,先是控制伸缩板32在出料板31端部的伸缩,使伸缩板32在出料板31的端部伸长或者缩短,伸缩后,通过使锁块35的锁头352插入到伸缩板32的锁槽33内,此时在复位弹簧36的作用下,伸缩板32实现固定,通过伸缩板32的伸缩,使得出料板31的长度可调节。

参照图3,出料口21的出口铰接有挡料板26,挡料板26呈矩形板状,挡料板26的上端为铰接端,挡料板26的铰接端位于出料口21的上方且挡料板26的摆动轴线与水平方向平行。具体的,冲压机本体2的前端设有两个第二铰接座25,两个第二铰接座25之间沿水平方向间隔排列,挡料板26的上端端部转动连接于两个第二铰接座25之间,使得挡料板26可绕两个第二铰接座25的排列方向摆动,即使挡料板26水平摆动。挡料板26的下端则位于冲压机本体2冲裁后的成型产品的下滑路径上,使得冲压机本体2冲裁后的成型产品可撞开挡料板26。在冲裁后的成型产品在从出料斜坡211下滑到出料板31的过程中,通过与挡料板26的碰撞,能够减缓成型产品的下滑速度,从而使得成型产品从出料板31滑落到收集箱内的速度变慢,对成型产品起保护作用。

参照图3,出料口21外开设有供挡料板26下摆抵触的缓冲垫23,缓冲垫23的位置位于出料口21的出口下方并位于冲压机本体2的前端,缓冲垫23呈长条状,在本实施例中,缓冲垫23为塑胶柔性垫,挡料板26在下摆过程中可与缓冲点接触,缓冲垫23的设置能够避免挡料板26在下摆时与出料口21外部的硬性接触,从而对挡料板26起到缓冲保护效果。

参照图8,冲压机废料收集清扫设备13包括废料箱6和废料卷筒7,废料卷筒7呈圆筒状,废料卷筒7沿自身轴线方向开设有贯穿自身两端的通道。废料卷筒7转动设置于废料箱6上方,废料卷筒7水平转动,即废料卷筒7的旋转轴线与水平方向平行。废料卷筒7连接有驱动电机73,驱动电机73驱动废料卷筒7转动。废料卷筒7设置有夹持组件,夹持组件设置在废料卷筒7的通道内,夹持组件用于夹持用尽的条料端部,用尽的条料端部可通过夹持组件固定于废料卷筒7上,随后驱动电机73驱动废料卷筒7转动,废料卷筒7便能够持续对条料进行卷绕。

参照图8,废料箱6呈矩形箱状,废料箱6由顶部向下开设有废料腔61,废料腔61的入口呈矩形。废料腔61内设置有入料斜坡62,入料斜坡62由上之下且自废料腔61的边缘往废料腔61的中心倾斜,入料斜坡62倾斜至废料腔61的腔底。废料腔61的腔底活动设置有清扫组件,废料腔61远离入料斜坡62的一侧内壁向外开设有出废口63,清扫组件可将废料腔61内的废料通过出废口63扫出。在废料卷筒7对废弃条料进行卷绕的过程中,部分废料可落至废料箱6内的废料腔61内,并通过入料斜坡62集中到废料腔61底部,随后通过清扫组件便能对废料腔61底部的废料进行清扫,使得该废料收集清扫设备同时具有收集废弃条料和清扫废料的功能,从而便于对废弃的条料进行处理并减少地面的脏乱。

参照图8和图9,夹持组件包括固定夹块81和活动夹块82,固定夹块81和活动夹块82均呈矩形块状,且在本实施中,固定夹块81的厚度大于活动夹块82的厚度。具体的,活动夹块82位于固定夹块81的上方,活动夹块82铰接于固定夹块81,活动夹块82水平摆动,即活动夹块82的旋转轴线与水平方向平行,活动夹块82通过摆动可靠近或远离固定夹块81。活动夹块82与固定夹块81之间可相互磁性吸附,固定夹块81与活动夹块82之间的空间用于夹紧条料端部。

参照图8和图9,固定夹块81和活动夹块82均位于废料卷筒7内部。具体的,废料卷筒7内部的通道构造有加强组件,加强组件包括两块相互垂直的加强板71,两块加强板71之间形成十字型的加强组件,两块加强板71的两端均固定连接在废料卷筒7的内壁上。固定夹块81则固定设置在其中一块加强板71上,当废料卷筒7转动时,废料卷筒7带动通道内的两块加强板71转动,从而带动夹持组件转动。进一步的,废料卷筒7开设有由外壁贯穿至内壁的穿孔72,穿孔72为矩形孔,穿孔72位于固定夹块81和活动夹块82的一侧,穿孔72用于供条料端部伸入废料卷筒7内。在卷绕废弃的条料前,需要将条料的一端端部通过穿孔72伸入到废料卷筒7内,然后再将条料的端部夹紧在固定夹块81和活动夹块82之间,随后便能通过废料卷筒7的转动来对废弃的条料进行卷绕,以便于对废弃的条料进行处理。

参照图10,固定夹块81设置有第一磁铁811,活动夹块82设置有第二磁铁821,具体的,固定夹块81朝向活动夹块82的一端开设有第一嵌槽812,第一嵌槽812的形状对应第一磁铁811的形状,第一嵌槽812供第一磁铁811嵌入并固定,活动夹块82朝向固定夹块81的一端开设有第二嵌槽822,第二嵌槽822的形状对应第二磁铁821的形状,第二嵌槽822供第二磁铁821嵌入并固定。另外,当活动夹块82摆动贴紧固定夹块81时,第一磁铁811的磁极与第二磁铁821的磁极相反,因此,当活动夹块82摆动贴紧固定夹块81时,第一磁铁811与第二磁铁821相互吸附,从而使得固定夹块81与活动夹块82稳定夹紧废弃条料的端部。

参照图9和图10,活动夹块82设置有拉环83,拉环83固定连接在活动夹块82背离固定夹块81的一面,拉环83呈半圆环状,拉环83的设置便于人们摆动活动夹块82,从而便于人们控制夹持组件对废弃的条料端部的夹持。

参照图8,清扫组件包括清扫驱动和清扫刷66。其中,清扫刷66水平滑移于废料腔61底部,清扫刷66可滑移靠近或远离出废口63。具体的,清扫刷66包括刷杆661和刷毛662,在本实施例中,刷杆661呈矩形杆状,刷杆661的长度方向与水平方向平行,且刷杆661的长度方向与自身的移动方向垂直,刷杆661的底部与废料腔61的腔底具有间距。刷毛662则固定设置于刷杆661的底部,刷毛662设置有多根,多根刷盘排满在刷杆661的底部,且刷毛662远离刷杆661的一端可与废料腔61的腔底接触,以使得刷毛662可对废料腔61的腔底的垃圾进行清理。

参照图6,清扫驱动设置于废料箱6外壁,在本实施例中,清扫驱动为气缸67,气缸67的数量设置为两个,两个气缸67分别固定在废料箱6的两个相对的外壁,两个气缸67的伸缩杆均水平伸缩。两个气缸67的伸缩杆均与清扫刷66连接有第二连杆68,以使得两个气缸67同时控制清扫刷66移动。进一步的,第二连杆68呈矩形杆状,废料箱6的两个相对的外壁均开设有供第二连杆68活动的第三条形口64,第三条形口64对应第二连杆68的形状为矩形口,且第三条形口64的长度方向与水平方向平行。在清扫废料箱6内的废料时,通过气缸67带动清扫刷66往复运动,以使得清扫刷66对废料腔61内的废料进行清扫。

参照图8和图11,出废口63外设置有废料槽9,废料槽9呈矩形槽状,废料槽9自顶部向下开设有供废料集中的槽腔。废料槽9可拆卸地设置于废料箱6的外壁,且废料槽9的最高高度低于出废口63的最低高度,废料槽9用于接收出废口63处排出的废料,避免由废料腔61内扫出的废料落到地面上,从而进一步减少因废料造成的地面脏乱。进一步的,废料箱6的两个相对的外壁均设置有安装座65,安装座65呈矩形座状。废料槽9长度方向的两端设置有安装杆92,安装杆92通过一水平设置的伸展块91固定连接在废料槽9上,安装杆92呈圆柱状,当废料槽9设置于安装座65外壁时,安装杆92可穿设于安装座65内,通过将安装杆92穿设于安装座65内,便能快速将废料槽9安装在废料箱6内,通过将安装杆92从安装座65内抽出,便能快速将废料槽9从废料箱6外壁拆除,从而使得废料槽9便于拆装。

本申请实施例的一种冲压成型生产线的实施原理为:在利用该冲压成型生产线进行冲压成型工作时,先将成卷的条料放到入料设备11,成卷的条料再通过入料设备11进行放卷并放入到冲压机本体2上进行冲裁,冲裁后,冲裁形成的成型产品通过出料口21和出料板31出料,出料板31能够根据实际情况进行角度和长度的调整,从而易于出料,并且在冲裁后,冲裁用尽的料条会通过弃料口22并最终卷绕在冲压机废料收集清扫设备13,整个冲压成型过程中,通过入料设备11便于条料的入料,通过便于调节的出料板31来便于成型产品的出料,且通过冲压机废料收集清扫系统便于卷绕用尽的条料,使得该冲压成型生产线具有便于条料的入料、成型产品的收料以及废弃条料的集中处理的效果。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种冲压成型生产线

- 一种驾驶室覆盖件冲压成型生产线