一种钣金件冲压装置

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及钣金件加工技术领域,特别涉及一种钣金件冲压装置。

背景技术

钣金是一种针对金属薄板(通常在6mm以下)的综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型(如汽车车身)等,其显著的特征就是同一零件厚度一致,通过钣金工艺加工出的产品叫做钣金件,不同行业所指的钣金件一般不同,多用于组配时的称呼,钣金冲压加工主要包括下料、钳工、抽孔、冲床(冲压弯曲、冲裁、切角、落料等)、折弯等基本工序,适合于冲压加工的钣金材料非常多,其广泛应用于电子电器行业,但在钣金件冲压成型过程中会出现以下问题:

1、冲压装置可成型的钣金件尺寸和样式较为单一,同一装置的整体利用程度较低且对于不同钣金件成型要求的满足度较低,同时冲压装置多采用整体式结构,而整体式结构不便于根据加工需求进行调整;

2、钣金板于冲压时较易出现偏移及两端翘起现象,此两种现象较易导致冲压成型的钣金件整体结构出现偏差,同时钣金板与冲头之间的非对称性放置则较易导致成型钣金件结构的高度尺寸不均一。

发明内容

(一)技术方案

为了实现上述目的,本发明采用以下技术方案,一种钣金件冲压装置,包括工作台、冲压机构和成型机构,所述的工作台的上端面的后端安装有冲压机构,冲压机构的前下端设置有成型机构,成型机构设置于工作台的上端。

所述的冲压机构包括L型架、圆盘、内轴、方块、电动推杆、电机、机架和冲头,L型架倒置于工作台的上端面后端,L型架竖直段的正前方设置有圆盘,圆盘位于L型架水平段的正下方,圆盘套装在内轴的中部,内轴的前后两端对称转动安装有方块,方块的上端面与L型架水平段的下端面之间连接有电动推杆,内轴的后端与电机的输出轴端相连,电机的上端安装有机架,机架为倒L型结构,机架的前上端与内轴后端的电动推杆推动段的表面相连,圆盘的外环面设置有冲头,冲头沿圆盘周向均匀排布,冲头的背向圆盘中心的一端为凸起半圆结构,凸起半圆结构的直径尺寸沿顺时针方向逐渐增大,通过电机带动内轴转动,内轴带动圆盘转动,圆盘带动冲头转动,直至相应冲头转至成型机构正上方,然后通过电动推杆向下推动方块,内轴带动圆盘随其同步运动,圆盘带动冲头同步运动,冲头与成型机构配合完成钣金板的冲压弯曲处理。

所述的成型机构包括U型外模、限位板、凹模、耳板、连接板、卡轴、卡板、一号电动滑块和横板,U型外模安装在工作台的上端面前端,U型外模与L型架正相对,且U型外模位于圆盘的正下方,U型外模的后端面中部安装有限位板,U型外模的内部通过滑动配合方式安装有凹模,限位板的前端面与凹模的后端面相贴,凹模的前端面左右对称安装有耳板,耳板上下对称排布,上下正相对的耳板之间安装有一号销轴,一号销轴的中部转动安装有连接板,连接板与一号销轴相离的一端开设有一号通槽,一号通槽与卡轴之间通过滑动配合方式相连,卡轴的前端开设有板通槽,板通槽内通过滑动配合方式安装有卡板,卡板与卡轴相互垂直,且卡板的后端面与连接板的前端面相贴,U型外模的上端面左右两端设置有一号电动滑块,一号电动滑块前后对称排布,左右正相对的一号电动滑块之间连接有横板,每个冲头配套有对应尺寸的凹模,通过人工方式将相应凹模放置与U型外模内部,直至凹模的后端面与限位板的前端面紧贴,然后通过人工方式向外侧转动连接板以使连接板卡套住卡轴,随后向外侧拉动卡板,直至卡板的外侧端超出连接板的侧端,此时连接板在卡板与卡轴的配合下得到固定,凹模与U型外模之间完成对接安装,然后通过人工方式将钣金板放在U型外模上端后通过一号电动滑块带动横板向钣金板方向运动直至夹紧钣金板,之后进行钣金板的冲压处理。

作为本发明的一种优选技术方案,所述的冲头靠近圆盘中心的一端通过螺纹配合方式前后对称安装有连接杆,连接杆与冲头相离的一端通过螺纹配合方式安装有竖板,圆盘位于前后排布的连接杆之间,竖板与连接杆相离的一端开设有一号通孔对,一号通孔对与圆盘之间通过一号螺栓相连,圆盘的外环面安装有内块,内块沿圆盘周向均匀排布,内块与其正相对的冲头之间通过滑动配合方式卡接,凹模为组合式结构,其中凹模的中部为可拆结构,凹模的中部的左右两外端面对称安装有凸起块,凸起块的前端面安装有竖直板,竖直板的上下两端对称开设有二号通孔,二号通孔与凹模的侧端之间通过二号螺栓相连,二号螺栓的前端面与凹模前端面齐平,通过人工方式将一号螺栓以及连接杆卸下,此时竖板与圆板、冲头与竖板均脱离,然后使冲头的非半圆端贴于圆盘的外环面进行重新安装,随后通过人工方式卸下二号螺栓后将凹模的中部取出,接下来倒置取出的凹模的中部并保持此状体进行重新安装,此时凹模与冲头之间配合冲压出的U型钣金件的下端为直角结构,总言之,冲头两侧端不同结构的设置与凹模的组合式结构的设置之间的配合可冲压成型两种不同样式的钣金板,进而大大提高了装置冲压成型件的多样性。

作为本发明的一种优选技术方案,所述的内轴的前端面中部安装有指示板,指示板的下端为外凸半圆结构,指示板下端的后端面与内轴前端的方块的前端面之间通过滑动配合方式相连,内轴前端方块的前端面开设有矩形凹槽,矩形凹槽沿内轴周向均匀排布,矩形凹槽内通过滑动配合方式安装有限位块,限位块与矩形凹槽的内侧壁之间连接有连接弹簧,限位块靠近内轴的一端的中部为凹陷半圆结构,限位块与指示板的下端之间通过滑动配合方式相连,转换冲头的过程中,内轴同时带动指示板运动,当指示板的半圆端与限位块中部完全贴合时,此时的冲头正好位于凹模的正上方,指示板与限位块完全相离后,限位块可在连接弹簧作用下回至原始位置处,总言之,限位块、连接弹簧与指示板之间的配合可对冲头与凹模之间的正对接起到导向限位的作用,进而利于提高钣金板的冲压成型质量。

作为本发明的一种优选技术方案,所述的凹模左右两端通过滑动配合方式卡接有倒U型板,倒U型板位于竖直板的上方倒U型板的内侧端面下端安装有二号电动滑块,二号电动滑块与凹模的侧端之间通过滑动配合方式相连,二号电动滑块位于竖直板的外侧,耳板安装在倒U型板的前端面,卡轴的后端面与滑动板的前端面相连,滑动板为倒U型结构,滑动板通过滑动配合方式卡接于U型外模的侧端,倒U型板的上端面与滑动板的上端面齐平,一号电动滑块设置于滑动板的上端,通过二号电动滑块带动倒U型板向下运动,倒U型板通过连接板和卡轴带动滑动板同步运动,凹模整体的高度减小,即倒U型板、二号电动滑块和滑动板之间的配合可实现对钣金板冲压成型深度尺寸的控制,进而提高了钣金板冲压成型尺寸的多样性。

作为本发明的一种优选技术方案,所述的滑动板的前后两端通过三号螺栓对称安装有底板,底板位于耳板的上方,底板的上端设置于竖向板,竖向板的上端开设有连接通槽,连接通槽内通过滑动配合方式安装有三号电动滑块,前后正相对的三号电动滑块之间左右对称设置有压件,通过人工方式使钣金板从压件的下方穿过放置于U型外模的上端,然后通过三号电动滑块带动压件向下运动直至压件压固钣金板,底板与滑动板之间的可拆式连接可便于凹模更换操作的顺利进行。

作为本发明的一种优选技术方案,所述的压件包括滚轴和轴板,滚轴转动安装在长销轴的中部,相邻的长销轴的侧端之间连接有轴板,轴板的中部与三号电动滑块的侧端面相连,轴板与三号电动滑块之间相互垂直,滚轴可对钣金板起到压制作用,以避免钣金板于冲压过程中出现侧端翘起的现象,同时钣金板冲压过程中,滚轴与钣金板之间产生滚动摩擦,以致钣金板受到的摩擦阻力减小,进而提高钣金板的冲压顺畅度。

作为本发明的一种优选技术方案,所述的竖向板的下端面安装有四号电动滑块,四号电动滑块通过滑动配合方式与底板的上端相连,竖向板前后方向的外侧端面下端安装有指板,指板的正下端设置有尺寸线,尺寸线刻制在底板的侧端面,通过四号电动滑块带动竖向板向凹模中心或远离凹模中心方向运动,竖向板带动三号电动滑块及指板同步运动,三号电动滑块同步带动滚轴运动,滚轴与凹模中部冲压点之间的间距改变,而滚轴与凹模中部冲压点之间间距的可调性可实现带肩钣金件、非带肩钣金件的双重成型,进而装置冲压成型钣金件的类型种类得到进一步扩增,同时四号电动滑块运动的距离可在指板与尺寸线之间的配合下得到准确控制。

作为本发明的一种优选技术方案,所述的U型外模后上方的一号电动滑块的外侧端面通过二号销轴转动安装有挡板,挡板于竖直方向转动,挡板的内侧端面中部从前往后等距离安装有弹簧伸缩杆,钣金板得到横板的夹固与滚轴的压制后,通过人工方式转动挡板,以使弹簧伸缩杆位于横板之间,然后使钣金板夹于左右排布的弹簧伸缩杆之间,弹簧伸缩杆和挡板之间的配合可钣金板关于凹槽对称性放置起到导向作用,同时又可使钣金板于冲压过程中保持放置对称性,进而提高钣金板冲压成型质量和均一性。

(二)有益效果

1、本发明所述的一种钣金件冲压装置,本发明采用组合式结构的设计理念进行钣金件冲压,冲压机构包含多个不同尺寸的冲头的设置可使同一装置满足钣金板的不同冲压需求,进而大大提高装置整体的利用率以及扩大装置加工对象的范围,设置的成型机构采用组合拼接式结构以适应冲头的更换,同时成型机构对钣金板实施的夹固可避免钣金板于冲压时出现偏移现象,且钣金板于冲压时还可接受压制作用,进而可避免钣金板于冲压过程中出现侧端翘起的现象;

2、滚轴与凹模中部冲压点之间间距的可调性可实现带肩钣金件、非带肩钣金件的双重成型,进而装置冲压成型钣金件的类型种类得到进一步扩增,同时四号电动滑块运动的距离可在指板与尺寸线之间的配合下得到准确控制;

3、本发明所述的冲头两侧端不同结构的设置及冲头的可转动调换与凹模的组合式结构的设置之间的配合可冲压成型两种不同样式的钣金板,进而大大提高了装置冲压成型件的多样性;

4、本发明所述的限位块、连接弹簧与指示板之间的配合可对冲头与凹模之间的正对接起到导向限位的作用,进而利于提高钣金板的冲压成型质量;

5、本发明所述的弹簧伸缩杆和挡板之间的配合可钣金板关于凹槽对称性放置起到导向作用,同时又可使钣金板于冲压过程中保持放置对称性,进而提高钣金板冲压成型质量;

6、本发明所述的倒U型板、二号电动滑块和滑动板之间的配合可实现对钣金板冲压成型深度尺寸的控制,进而提高了钣金板冲压成型尺寸的多样性。

附图说明

下面结合附图和实施例对本发明进一步说明。

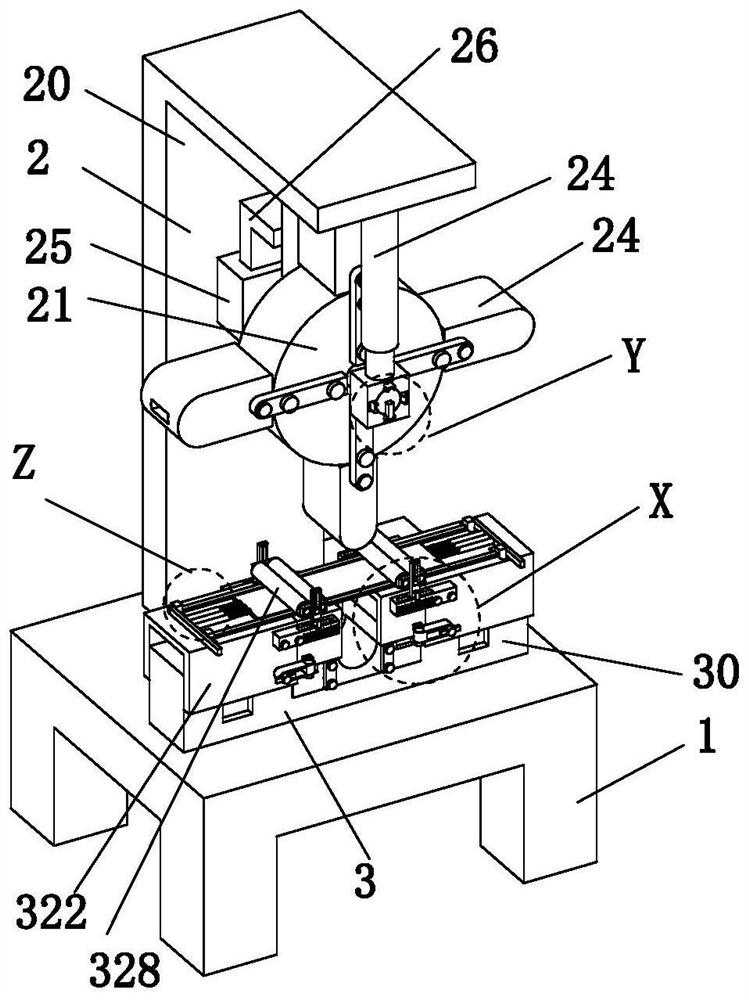

图1是本发明的立体结构示意图;

图2是本发明的第一剖视图;

图3是本发明的第二剖视图;

图4是本发明的第三剖视图;

图5是本发明的第四剖视图;

图6是本发明的局部结构立体视图;

图7是本发明图1的X处的放大结构示意图;

图8是本发明图1的Y处的放大结构示意图;

图9是本发明图1的Z处的放大结构示意图;

图10是本发明图2的M处的放大结构示意图;

图11是本发明图3的N处的放大结构示意图;

图12是本发明图4的R处的放大结构示意图;

图13是本发明图5的T处的放大结构示意图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求先定和覆盖的多种不同方式实施。

如图1至图13所示,一种钣金件冲压装置,包括工作台1、冲压机构2和成型机构3,所述的工作台1的上端面的后端安装有冲压机构2,冲压机构2的前下端设置有成型机构3,成型机构3设置于工作台1的上端。

所述的冲压机构2包括L型架20、圆盘21、内轴22、方块23、电动推杆24、电机25、机架26和冲头27,L型架20倒置于工作台1的上端面后端,L型架20竖直段的正前方设置有圆盘21,圆盘21位于L型架20水平段的正下方,圆盘21套装在内轴22的中部,内轴22的前后两端对称转动安装有方块23,方块23的上端面与L型架20水平段的下端面之间连接有电动推杆24,内轴22的后端与电机25的输出轴端相连,电机25的上端安装有机架26,机架26为倒L型结构,机架26的前上端与内轴22后端的电动推杆24推动段的表面相连,圆盘21的外环面设置有冲头27,冲头27沿圆盘21周向均匀排布,冲头27的背向圆盘21中心的一端为凸起半圆结构,凸起半圆结构的直径尺寸沿顺时针方向逐渐增大,通过电机25带动内轴22转动,内轴22带动圆盘21转动,圆盘21带动冲头27转动,直至相应冲头27转至成型机构3正上方,然后通过电动推杆24向下推动方块23,内轴22带动圆盘21随其同步运动,圆盘21带动冲头27同步运动,冲头27与成型机构3配合完成钣金板的冲压弯曲处理,不同尺寸冲头27的设置可使同一装置满足钣金板的不同冲压需求,进而大大提高装置整体的利用率以及扩大装置加工对象的范围。

所述的冲头27靠近圆盘21中心的一端通过螺纹配合方式前后对称安装有连接杆270,连接杆270与冲头27相离的一端通过螺纹配合方式安装有竖板271,圆盘21位于前后排布的连接杆270之间,竖板271与连接杆270相离的一端开设有一号通孔对,一号通孔对与圆盘21之间通过一号螺栓272相连,圆盘21的外环面安装有内块273,内块273沿圆盘21周向均匀排布,内块273与其正相对的冲头27之间通过滑动配合方式卡接,凹模32为组合式结构,其中凹模32的中部为可拆结构,凹模32的中部的左右两外端面对称安装有凸起块274,凸起块274的前端面安装有竖直板275,竖直板275的上下两端对称开设有二号通孔,二号通孔与凹模32的侧端之间通过二号螺栓276相连,二号螺栓276的前端面与凹模32前端面齐平,通过人工方式将一号螺栓272以及连接杆270卸下,此时竖板271与圆板、冲头27与竖板271均脱离,然后使冲头27的非半圆端贴于圆盘21的外环面进行重新安装,随后通过人工方式卸下二号螺栓276后将凹模32的中部取出,接下来倒置取出的凹模32的中部并保持此状体进行重新安装,此时凹模32与冲头27之间配合冲压出的U型钣金件的下端为直角结构,总言之,冲头27两侧端不同结构的设置与凹模32的组合式结构的设置之间的配合可冲压成型两种不同样式的钣金板,进而大大提高了装置冲压成型件的多样性。

所述的内轴22的前端面中部安装有指示板220,指示板220的下端为外凸半圆结构,指示板220下端的后端面与内轴22前端的方块23的前端面之间通过滑动配合方式相连,内轴22前端方块23的前端面开设有矩形凹槽,矩形凹槽沿内轴22周向均匀排布,矩形凹槽内通过滑动配合方式安装有限位块221,限位块221与矩形凹槽的内侧壁之间连接有连接弹簧222,限位块221靠近内轴22的一端的中部为凹陷半圆结构,限位块221与指示板220的下端之间通过滑动配合方式相连,转换冲头27的过程中,内轴22同时带动指示板220运动,当指示板220的半圆端与限位块221中部完全贴合时,此时的冲头27正好位于凹模32的正上方,指示板220与限位块221完全相离后,限位块221可在连接弹簧222作用下回至原始位置处,总言之,限位块221、连接弹簧222与指示板220之间的配合可对冲头27与凹模32之间的正对接起到导向限位的作用,进而利于提高钣金板的冲压成型质量。

所述的成型机构3包括U型外模30、限位板31、凹模32、耳板33、连接板34、卡轴35、卡板36、一号电动滑块37和横板38,U型外模30安装在工作台1的上端面前端,U型外模30与L型架20正相对,且U型外模30位于圆盘21的正下方,U型外模30的后端面中部安装有限位板31,U型外模30的内部通过滑动配合方式安装有凹模32,限位板31的前端面与凹模32的后端面相贴,凹模32的前端面左右对称安装有耳板33,耳板33上下对称排布,上下正相对的耳板33之间安装有一号销轴,一号销轴的中部转动安装有连接板34,连接板34与一号销轴相离的一端开设有一号通槽,一号通槽与卡轴35之间通过滑动配合方式相连,卡轴35的前端开设有板通槽,板通槽内通过滑动配合方式安装有卡板36,卡板36与卡轴35相互垂直,且卡板36的后端面与连接板34的前端面相贴,U型外模30的上端面左右两端设置有一号电动滑块37,一号电动滑块37前后对称排布,左右正相对的一号电动滑块37之间连接有横板38,每个冲头27配套有对应尺寸的凹模32,通过人工方式将相应凹模32放置与U型外模30内部,直至凹模32的后端面与限位板31的前端面紧贴,然后通过人工方式向外侧转动连接板34以使连接板34卡套住卡轴35,随后向外侧拉动卡板36,直至卡板36的外侧端超出连接板34的侧端,此时连接板34在卡板36与卡轴35的配合下得到固定,凹模32与U型外模30之间完成对接安装,然后通过人工方式将钣金板放在U型外模30上端后通过一号电动滑块37带动横板38向钣金板方向运动直至夹紧钣金板,以对其进行限位固定,进而避免钣金板在冲压过程中出现偏移现象,之后进行钣金板的冲压处理。

所述的凹模32左右两端通过滑动配合方式卡接有倒U型板320,倒U型板320位于竖直板275的上方倒U型板320的内侧端面下端安装有二号电动滑块321,二号电动滑块321与凹模32的侧端之间通过滑动配合方式相连,二号电动滑块321位于竖直板275的外侧,耳板33安装在倒U型板320的前端面,卡轴35的后端面与滑动板322的前端面相连,滑动板322为倒U型结构,滑动板322通过滑动配合方式卡接于U型外模30的侧端,倒U型板320的上端面与滑动板322的上端面齐平,一号电动滑块37设置于滑动板322的上端,通过二号电动滑块321带动倒U型板320向下运动,倒U型板320通过连接板34和卡轴35带动滑动板322同步运动,凹模32整体的高度减小,即倒U型板320、二号电动滑块321和滑动板322之间的配合可实现对钣金板冲压成型深度尺寸的控制,进而提高了钣金板冲压成型尺寸的多样性。

所述的滑动板322的前后两端通过三号螺栓323对称安装有底板324,底板324位于耳板33的上方,底板324的上端设置于竖向板325,竖向板325的上端开设有连接通槽,连接通槽内通过滑动配合方式安装有三号电动滑块326,前后正相对的三号电动滑块326之间左右对称设置有压件327,通过人工方式使钣金板从压件327的下方穿过放置于U型外模30的上端,然后通过三号电动滑块326带动压件327向下运动直至压件327压固钣金板,底板324与滑动板322之间的可拆式连接可便于凹模32更换操作的顺利进行。

所述的压件327包括滚轴328和轴板329,滚轴328转动安装在长销轴的中部,相邻的长销轴的侧端之间连接有轴板329,轴板329的中部与三号电动滑块326的侧端面相连,轴板329与三号电动滑块326之间相互垂直,滚轴328可对钣金板起到压制作用,以避免钣金板于冲压过程中出现侧端翘起的现象,同时钣金板冲压过程中,滚轴328与钣金板之间产生滚动摩擦,以致钣金板受到的摩擦阻力减小,进而提高钣金板的冲压顺畅度。

所述的竖向板325的下端面安装有四号电动滑块32a,四号电动滑块32a通过滑动配合方式与底板324的上端相连,竖向板325前后方向的外侧端面下端安装有指板32b,指板32b的正下端设置有尺寸线,尺寸线刻制在底板324的侧端面,通过四号电动滑块32a带动竖向板325向凹模32中心或远离凹模32中心方向运动,竖向板325带动三号电动滑块326及指板32b同步运动,三号电动滑块326同步带动滚轴328运动,滚轴328与凹模32中部冲压点之间的间距改变,而滚轴328与凹模32中部冲压点之间间距的可调性可实现带肩钣金件、非带肩钣金件的双重成型,进而装置冲压成型钣金件的类型种类得到进一步扩增,同时四号电动滑块32a运动的距离可在指板32b与尺寸线之间的配合下得到准确控制。

所述的U型外模30后上方的一号电动滑块37的外侧端面通过二号销轴转动安装有挡板300,挡板300于竖直方向转动,挡板300的内侧端面中部从前往后等距离安装有弹簧伸缩杆301,钣金板得到横板38的夹固与滚轴328的压制后,通过人工方式转动挡板300,以使弹簧伸缩杆301位于横板38之间,然后使钣金板夹于左右排布的弹簧伸缩杆301之间,弹簧伸缩杆301和挡板300之间的配合可钣金板关于凹槽对称性放置起到导向作用,同时又可使钣金板于冲压过程中保持放置对称性,进而提高钣金板冲压成型质量和均一性。

工作时,第一步进行各部件组装,每个冲头27配套有对应尺寸的凹模32,通过人工方式将相应凹模32放置与U型外模30内部,直至凹模32的后端面与限位板31的前端面紧贴,然后通过人工方式向外侧转动连接板34以使连接板34卡套住卡轴35,随后向外侧拉动卡板36,直至卡板36的外侧端超出连接板34的侧端,此时连接板34在卡板36与卡轴35的配合下得到固定,凹模32与U型外模30之间完成对接安装,然后通过三号螺栓323将底板324安装在滑动板322的前端。

第二步,通过人工方式使钣金板从滚轴328的下方穿过放置于U型外模30的上端,然后通过三号电动滑块326带动压件327向下运动直至压件327压固钣金板,然后通过一号电动滑块37带动横板38向钣金板方向运动直至夹紧钣金板。

第三步,通过电机25带动内轴22转动,内轴22带动圆盘21转动,圆盘21带动冲头27转动,直至相应冲头27转至成型机构3正上方,然后通过电动推杆24向下推动方块23,内轴22带动圆盘21随其同步运动,圆盘21带动冲头27同步运动,冲头27与凹模32配合完成钣金板的冲压弯曲处理。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种钣金件智能冲压装置及冲压方法

- 一种钣金件、该钣金件的加工方法及用于该加工方法的冲压模具