装焦控制方法、装置和电子设备

文献发布时间:2023-06-19 11:16:08

技术领域

本申请涉及干熄焦技术领域,具体而言,涉及一种装焦控制方法、装置和电子设备。

背景技术

干熄焦工艺,是相对湿熄焦而言的一种熄焦工艺,是一种采用惰性气体将装入干熄炉内的红焦进行降温冷却的一种熄焦工艺方法。

现有的干熄焦工艺流程通常是:将炭化室推出的红焦送入焦罐后,将焦罐移动至干熄炉附近,然后通过提升机带动焦罐运动以完成装焦过程。但是,在装焦过程中容易引起冒烟、扬尘等情况。

现有的一种改善处理方式是通过调整预存室的压力并吸尘口的高度调节来改善炉口冒烟扬尘情况。但是,改善效果较弱。

发明内容

本申请的目的在于提供一种装焦控制方法、装置和电子设备,能够改善现有技术中的装焦过程容易在炉口引起冒烟、扬尘等情况的问题。

第一方面,本申请提供一种装焦控制方法,所述方法包括:

将干熄炉的预存室压力控制在设定的负压范围,以使所述干熄炉在整个装焦过程中处于微负压状态;

在检测到提升机将装有红焦的焦罐移动至冷却塔的上限位后,控制所述提升机将所述焦罐下放,并控制所述焦罐的底闸门以第一预设速度逐渐打开,直至通过所述提升机将所述焦罐停留在第一高度;

在通过所述提升机将所述焦罐停留在所述第一高度的期间,控制所述焦罐的底闸门开度保持在预设比例,以使所述焦罐内的红焦从开度为所述预设比例的底闸门处落入所述干熄炉内;

在所述提升机将所述焦罐停留在所述第一高度的时长达到第一停留时长时,控制所述提升机继续将所述焦罐下放,并控制所述底闸门以第二预设速度逐渐打开,直至检测到所述底闸门灯亮,则控制所述提升机停止;

在所述提升机停止的时长达到第二停留时长时,控制所述提升机带动所述焦罐上升,并控制所述底闸门关闭。

通过上述方法,可以基于预存室的特定负压环境以及特定的装焦流程,在提升机控制焦罐下降的过程中,设置一个环节来将焦罐底部的闸门开度维持在一个预设范围,以使焦罐内的红焦可以较为和缓的方式被装入干熄炉中,而不是一边控制焦罐下降,一边持续增大底闸门开度,以使红焦通过持续不停增大开度至全开的底闸门落入干熄焦。通过上述的方法可以有效防止装焦过程产生大量烟尘,相较于已经产生过多烟尘的情况下再慢慢吸尘的方式,可有效控制干熄焦的焦罐在装入红焦时的冒烟、扬尘现象,可减少对周围环境的污染,烟尘改善效果更好。

在可选的实施方式中,所述将干熄炉的预存室压力控制在设定的负压范围,包括:

将干熄炉的预存室压力控制在-10Pa~-50Pa的负压范围,以使所述预存室的压力在整个装焦过程中处于-10Pa~-50Pa的微负压状态。

通过上述实现方式,有利于吸收干熄炉内的热浮力,可降低因向干熄炉装入新的红焦所带来的额外热能对于预存室内部压力的冲击,有利于抑制装焦过程带来的粉尘产生过程。

在可选的实施方式中,所述在检测到提升机将装有红焦的焦罐移动至冷却塔的上限位后,控制所述提升机将所述焦罐下放,并控制所述焦罐的底闸门以第一预设速度逐渐打开,直至通过所述提升机将所述焦罐停留在所述第一高度,包括:

在检测到提升机将装有红焦的焦罐移动至冷却塔的上限位后,控制所述提升机将所述焦罐下放15秒,并控制所述焦罐的底闸门以所述第一预设速度逐渐打开,直至通过所述提升机带动所述焦罐下降至所述第一高度;

所述在通过所述提升机将所述焦罐停留在所述第一高度的期间,控制所述焦罐的底闸门开度保持在预设比例,以使所述焦罐内的红焦从开度为所述预设比例的底闸门处落入所述干熄炉内,包括:

在通过所述提升机将所述焦罐停留在所述第一高度的30秒内,控制所述焦罐的底闸门开度保持在35%-45%,以使所述焦罐内的红焦从开度为35%-45%的所述底闸门处落入所述干熄炉内;

所述在所述提升机将所述焦罐停留在所述第一高度的时长达到第一停留时长时,控制所述提升机继续将所述焦罐下放,并控制所述底闸门以第二预设速度逐渐打开,直至检测到所述底闸门灯亮,则控制所述提升机停止,包括:

在所述提升机将所述焦罐停留在所述第一高度的时长达到30秒时,控制所述提升机继续将所述焦罐下放5秒,并且控制所述底闸门以所述第二预设速度逐渐打开,直至检测到所述底闸门灯亮,则控制所述提升机停止;

所述在所述提升机停止的时长达到第二停留时长时,控制所述提升机带动所述焦罐上升,并控制所述底闸门关闭,包括:

在所述提升机停止的时长达到5秒时,控制所述提升机带动所述焦罐上升,并控制所述底闸门关闭。

通过上述实现方式,可以缓冲装入的红焦对干熄炉的气循环系统带来的冲击,可保持气循环系统的压力平衡和稳定,可有效改善因装焦作业所产生的扬尘、冒灰等异常现象,可降低环境污染,降低环境风险。

在可选的实施方式中,在通过所述提升机将所述焦罐停留在所述第一高度的30秒内,控制所述焦罐的底闸门开度保持在35%-45%,以使所述焦罐内的红焦从开度为35%-45%的所述底闸门处落入所述干熄炉内,包括:

在通过所述提升机将所述焦罐停留在所述第一高度的30秒内,控制所述焦罐的底闸门开度保持在40%,以使所述焦罐内的红焦从开度为40%的所述底闸门处落入所述干熄炉内。

通过上述实现方式,在焦罐停留在第一高度的30秒内,维持底闸门的开度在35%-45%,可以温和的方式将焦罐内的红焦装入干熄炉内,可避免引起明显扬尘,还可以避免开度过小而导致影响正常生产进度。

在可选的实施方式中,从所述焦罐开始下降起,至所述焦罐上升恢复至所述冷却塔的上限位处,整个装焦过程的总时长为74秒。

通过上述实现方式,提供了一种装焦流程的时间限制条件,如果现有技术中的装焦过程总时长本就是74秒,那么通过上述实现方式可以在保证流程总时长不变的情况下改善炉口扬尘、冒烟情况,有利于避免因为总时长变化所带来的其他生产计划重置成本,有利于降低装焦流程的改进对于其他冶炼工序的影响。

在可选的实施方式中,在控制所述提升机将所述焦罐下放之前,所述方法还包括:

在检测到所述提升机将装有红焦的焦罐移动至提升塔的上限位时,控制所述提升机停留3秒;

在停留的3秒结束时,控制所述提升机带动装有红焦的所述焦罐朝向所述冷却塔移动;

在所述提升机带动所述焦罐朝向所述冷却塔移动的过程中,控制所述干熄炉的炉盖开启,并且控制除尘风机从第一速度开始提速;

其中,在所述炉盖完全打开时,所述焦罐被所述提升机移动至所述冷却塔的上限位,并且所述除尘风机已提速至第二速度。

通过上述实现方式,在除尘风机的提速过程与炉盖开启过程之间建立了联锁关系,可以在装焦之前就使得除尘风机具备最佳除尘条件。

在可选的实施方式中,所述方法还包括:

在所述提升机带动所述焦罐上升恢复至所述冷却塔的上限位处时,控制所述提升机停留3秒;

在停留的3秒结束时,控制所述提升机带动所述焦罐朝向所述提升塔移动,并且控制所述炉盖开始关闭;

在所述炉盖开始关闭时,控制所述除尘风机从所述第二速度开始降速。

通过上述实现方式,在除尘风机的降速过程与炉盖关闭过程之间建立了联锁关系,可以保障整个装焦过程中除尘风机具备最佳除尘条件。

在可选的实施方式中,所述第一速度的范围为500-550r/min,所述第二速度的范围为780-830r/min。

第二方面,本申请实施例提供一种装焦控制装置,所述装置包括:

第一控制模块,用于将干熄炉的预存室压力控制在设定的负压范围,以使所述干熄炉在整个装焦过程中处于微负压状态;

第二控制模块,用于在检测到提升机将装有红焦的焦罐移动至冷却塔的上限位后,控制所述提升机将所述焦罐下放,并控制所述焦罐的底闸门以第一预设速度逐渐打开,直至通过所述提升机将所述焦罐停留在第一高度;

所述第二控制模块还用于:在通过所述提升机将所述焦罐停留在所述第一高度的期间,控制所述焦罐的底闸门开度保持在预设比例,以使所述焦罐内的红焦从开度为所述预设比例的底闸门处落入所述干熄炉内;

所述第二控制模块还用于:在所述提升机将所述焦罐停留在所述第一高度的时长达到第一停留时长时,控制所述提升机继续将所述焦罐下放,并控制所述底闸门以第二预设速度逐渐打开,直至检测到所述底闸门灯亮,则控制所述提升机停止;

所述第二控制模块还用于:在所述提升机停止的时长达到第二停留时长时,控制所述提升机带动所述焦罐上升,并控制所述底闸门关闭。

通过上述装置可以执行前述第一方面提供的方法,可以避免干熄焦装焦过程中出现大量烟尘。

第三方面,本申请提供一种电子设备,包括:

存储器;

处理器;

所述存储器上存储有所述处理器可执行的计算机程序,所述计算机程序被所述处理器执行时执行前述第一方面所述的方法。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

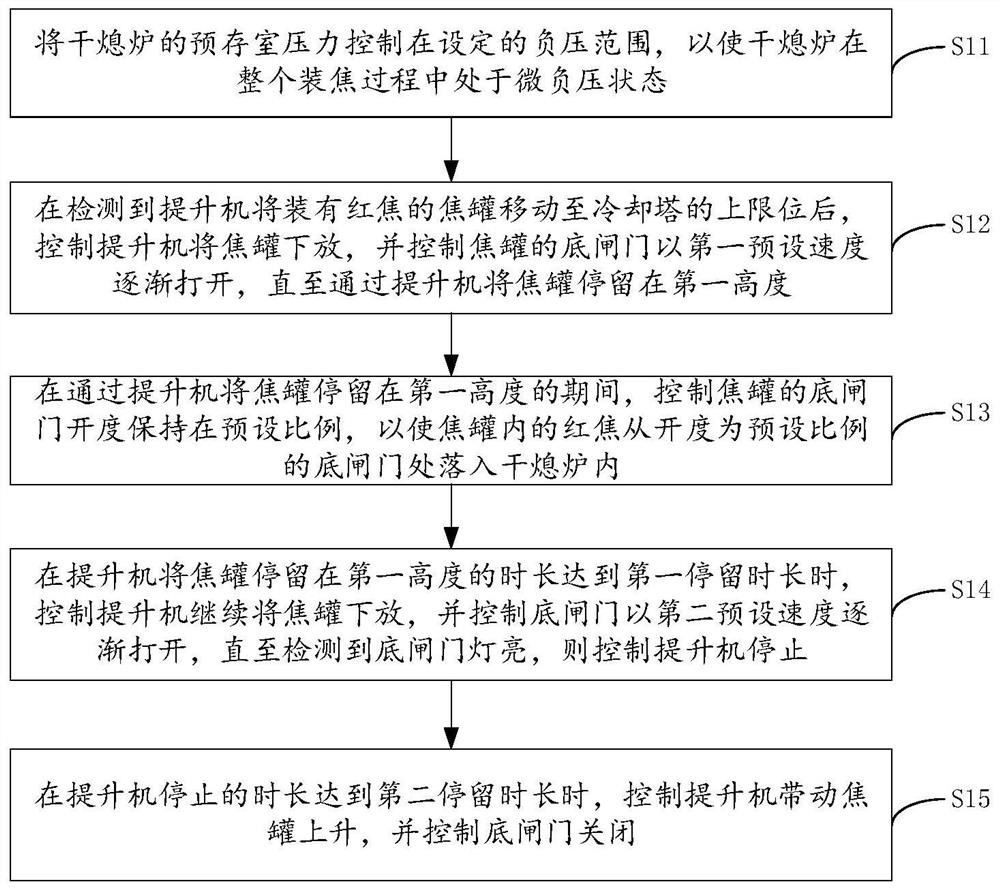

图1为本申请实施例提供的一种装焦控制方法的流程图。

图2为本申请实施例提供的一种干熄炉的结构示意图。

图3为本申请实施例提供的一种焦罐移动过程的示意图。

图4为本申请实施例提供的一个实例中的装焦原理示意图。

图5为本申请实施例提供的一种装焦控制装置的功能模块框图。

图6为本申请实施例提供的一种电子设备的结构框图。

附图标记:100-预存室;101-压力调节阀;102-放散管;103-炉盖;104-冷却室;105-风机;106-焦罐;107-提升塔;A-提升塔的上限位;B-冷却塔的上限位;500-装焦控制装置;501-第一控制模块;502-第二控制模块;600-电子设备;601-存储器;602-处理器;603-通信总线。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述。

由于新装入的红焦所附载的额外热能以及预存室内已有红焦自身所积聚的热能二者相叠加时,会在干熄炉的炉口处产生更高的正压,从而引起扬尘、冒灰,这会使粉尘无组织排放从而污染现场环境。

在现有技术中,是通过在打开炉盖的过程中,不断增加干熄炉的预存室压力并且调整吸尘口的高度,从而实现控制现场的扬尘情况。

虽然通过对预存室不断增加负压来使得整个炉况的负压增大对于控制扬尘有一定的效果,但是负压太大时会使得水封槽内的水或部分水汽被吸入到干熄炉内,从而使得炉内水分增多,砖体受损。而调整吸尘口高度的处理方式只能在吸尘过程中减少部分位置较高的扬尘,这对于装焦过程中产生的大量上升气流所夹带的大量粉尘难以发挥良好的除尘效果。

在现有技术中,装焦过程中的一种控制流程是:在位于预存室上方的冷却塔开始下降起至下降到焦罐底部的闸门灯亮(此处灯亮表示已经不再适合继续下降)为止,所需时间为19秒,在用于带动焦罐移动的提升机可自动根据设定程序移动的情况下,如果检测到焦罐底部的闸门灯亮,会将提升机保持当前状态不变,停留36秒(此时焦罐可视为位于冷却塔的下限位处,无法继续下降)。在该36秒中,焦罐内的红焦通过全开的底闸门落入干熄炉内。在该36秒结束以后,通过提升机将焦罐重新带动回冷却塔的上限位处,将焦罐从冷却塔的下限位带动至冷却塔的上限位需要19秒。整个装焦过程用时总时长为74秒(19+36+19)。

通常情况下,在停炉的36秒中,落焦时间需要15秒,而在落焦过程中会造成干熄炉所在现场产生大量的扬尘,此时借助位于冷却室底部的除尘风机高速运行来进行辅助除尘。但是仍然会有大量的扬尘通过干熄炉内的热流向上从炉口冒出,除尘风机只能抽走位于底部的部分扬尘,干熄炉所在现场的扬尘、冒烟现象仍然较为严重。

由于现有技术中对于装焦过程带来的冒烟、扬尘情况改善效果较弱,因此,发明人提出以下实施例予以改善。

请参阅图1,图1为本申请实施例提供的一种装焦控制方法的流程图。该方法可应用于电子设备,可用于对装焦控制系统中的各个设备进行联合控制。

如图1所示,该方法包括:步骤S11-S15。其中S11可以视为在本申请实施例的装焦过程中需要满足的炉内环境条件。而S12-S15可视为在该炉内环境条件下执行的装焦过程。

S11:将干熄炉的预存室100压力控制在设定的负压范围,以使干熄炉在整个装焦过程中处于微负压状态。

S12:在检测到提升机将装有红焦的焦罐106移动至冷却塔的上限位B(见图3)后,控制提升机将焦罐106下放,并控制焦罐106的底闸门以第一预设速度逐渐打开,直至通过提升机将焦罐106停留在第一高度。

S13:在通过提升机将焦罐106停留在第一高度的期间,控制焦罐106的底闸门开度保持在预设比例,以使焦罐106内的红焦从开度为预设比例的底闸门处落入干熄炉内。

S14:在提升机将焦罐106停留在第一高度的时长达到第一停留时长时,控制提升机继续将焦罐106下放,并控制底闸门以第二预设速度逐渐打开,直至检测到底闸门灯亮,则控制提升机停止。

S15:在提升机停止的时长达到第二停留时长时,控制提升机带动焦罐106上升,并控制底闸门关闭。

作为S11的一种实现方式,对于图2所示的干熄炉,可以通过调节预存室100的压力调节阀101的开度,从而使得干熄炉内的气体通过预存室100放散管102排出,以此使得预存室100压力被控制在设定的负压范围,以使干熄炉可以在整个装焦过程中处于微负压状态。其中,图1中位于预存室100下方的是干熄炉的冷却室104,图1中的箭头表示一次除尘器的除尘方向。

在本申请实施例中,设定的负压范围为-10Pa~-50Pa的负压范围,即,S11可以包括:将干熄炉的预存室100压力控制在-10Pa~-50Pa的负压范围,以使预存室100的压力在整个装焦过程中处于-10Pa~-50Pa的微负压状态。

通过上述实现方式,通过调节预存室100的压力调节阀101的开度变化,可增大烟气排放量,有利于吸收干熄炉内的热浮力,可降低因向干熄炉装入新的红焦所带来的额外热能对于预存室100内部压力的冲击,有利于抑制装焦过程带来的粉尘产生过程。并且,该负压范围的压力范围较为适宜,既可以提供较大的压力又不至于将水汽吸入干熄炉内,可以避免对炉内砖体造成较大影响。

在本申请实施例中,在预存室100压力处于微负压状态的情况下,如果检测到提升机将装有红焦的焦罐106移动至冷却塔的上限位B,并且检测到干熄炉的装入装置上的炉盖103已经处于开限位状态,即,检测到炉盖103已经完全开启时,可以控制提升机先停留一段时间(例如3秒),然后再开始以设定的下降程序带动焦炉下降执行装焦作业过程(S12-S15)。其中,图3中的双向箭头表示装入装置上的炉盖103的开启或关闭方向,装入装置的开限位信号或关限位信号可用于反映炉盖103的状态,可通过检测装入装置的开限位信号或关限位信号来确定炉盖103是否完全开启。

如果提升机是以匀速方式带动焦罐106移动的,例如,匀速移动的速度可以是20-40m/min。以锅炉容量为140吨/小时的干熄炉为例,对于该类型的干熄炉,S12可以包括:S121。

S121:在检测到提升机将装有红焦的焦罐106移动至冷却塔的上限位B后,控制提升机将焦罐106下放15秒,并控制焦罐106的底闸门以第一预设速度逐渐打开,直至通过提升机带动焦罐106下降至第一高度。

对于锅炉容量为140吨/小时的干熄炉,控制提升机将焦罐106以3.5m/min的速度下放15秒以后,可以将焦炉下降至34.2米(参考位置以设置提升井架的地面为0米位置,图3中提升塔107最低端的位置相较于该参考位置在6.2米左右,具体测量可能存在10cm左右的误差,提升塔底部到地面有6.2m的距离)的第一高度。在该15秒的下降时间内,可以控制焦罐106的底闸门以第一预设速度逐渐打开。其中,该第一预设速度的值可以根据实际需要设置(例如,第一预设速度可以是∠2-3°/s的开度调节速度),以在焦罐106下降至第一高度时,底闸门的开度不超过设定比例为宜。

在本申请实施例中,设定比例可以是35-45%的开度范围。在本申请实施例中,S13可以包括:S131。

S131:在通过提升机将焦罐106停留在第一高度的30秒内,控制焦罐106的底闸门开度保持在35%-45%,以使焦罐106内的红焦从开度为35%-45%的底闸门处落入干熄炉内。

即,在控制焦罐106下降15秒后,停止下降,停留30秒,该30秒作为第一停留时长。在该30秒中,保持焦罐106的底闸门开度维持在前述的设定比例:35%-45%,以使焦罐106内的红焦从开度为35%-45%的底闸门处落入干熄炉内,而不是在较早的时候就将底闸门的开度放大到趋于全开。该实施方式可以较为温和的方式让焦罐106内的红焦下落到干熄炉内(如图4所示)。

作为S131的一种实现方式,S131可以包括:在通过提升机将焦罐106停留在第一高度的30秒内,控制焦罐106的底闸门开度保持在40%,以使焦罐106内的红焦从开度为40%的底闸门处落入干熄炉内。

通过上述实现方式,将底闸门的开度限制在40%,并且在底闸门开度为40%的情况下停留30秒,可以让焦罐106内的红焦基本放空。该40%的开度可以达到最佳抽尘状态而不影响正常的生产时间,当开度超过45%后进行装焦就会出现明显扬尘,且扬尘严重情况与开度大小成正比,开度越大扬尘越多。而开度如果小于35%,会使得放焦时间过长,甚至可能出现不下焦的现象(容易堵塞)。因此,通过将底闸门的开度限制在上述的设定比例,可以避免产生明显扬尘并且避免正常生产进度。

以前述的30秒为第一停留时长为例,上述S14可以包括:S141。

S141:在提升机将焦罐106停留在第一高度的时长达到30秒时,控制提升机继续将焦罐106下放5秒,并且控制底闸门以第二预设速度逐渐打开,直至检测到底闸门灯亮,则控制提升机停止。

示例性地,第二预设速度可以是∠12°/s的开度调节速度。

基于S141,上述S15可以包括:S151。

S151:在提升机停止的时长达到5秒时,控制提升机带动焦罐106上升,并控制底闸门关闭。

其中,在S141中,提升机带动焦罐106下降的移动速度可以与前述的匀速移动的速度相同(即,持续下降15秒这一阶段的速度可以与持续下降5秒这一阶段的速度相同)。如果在提升机将焦罐106停留在第一高度的时长达到30秒时,开始控制底闸门以第二预设速度逐渐打开,即控制底闸门从前述的预设比例开始继续逐步增大开度,直至检测到底闸门灯亮(用时5秒),此时底闸门处于全开状态,控制提升机停止,焦罐106不再继续下降,此时本次装焦过程的最后一次下降过程结束(但焦罐106还未回升到冷却塔的上限位B),可视为焦罐106已经处于冷却塔的下限位处。

在提升机带动焦罐106继续下降的5秒期间,以及提升机停止的这5秒期间,焦罐106内残留的少量红焦可以从开度较大(即,开度高于前述的预设比例)甚至全开的底闸门处落入干熄炉中,例如,可以将遗留在底闸门与焦罐106底部连接处的少量焦炭都装入干熄炉中。在这一阶段中,虽然底闸门的开度变大了,但是由于大部分红焦已经在开度较小的情况下以较为缓和的方式装入了干熄炉中,因此即使在装焦后期底闸门的开度较大,少量的红焦也不至于引起明显扬尘。

在停止的5秒结束后,控制提升机带动焦罐106上升,以使焦罐106重新回到冷却塔的上限位B,并在上升过程中控制底闸门关闭。至此,从S12-S15的一次完整装焦流程结束。

在一个实例中,对一个干熄炉对应的提升机的下降流程进行了设计,当提升机将装满红焦的焦罐106提升到冷却塔的上限位B时,开始下降15秒,而在该15秒后,提升机自动停止下降(焦罐106停止下降),停留时间为30秒,此时焦罐106的两个底闸门的开度为40%,焦罐106内的红焦从开度为40%的两个底闸门中间落入到干熄炉内。在停留该30秒后,提升机继续带动焦炉下降5秒直至底闸门灯亮,以此将遗留在焦罐106底部与底闸门连接处的少量焦炭都装入干熄炉内(此时两个底闸门处于全开的状态)。在下降的5秒结束时(底闸门灯亮时)停留5秒后开始提升,通过提升机带动空的焦罐106上升。在焦罐106被从冷却塔的上限位B处开始带动下降,直至重新上升恢复到停留到冷却塔的上限位B处的整个装焦过程中,除尘风机105保持高速运行。

以现有技术中的先下降19秒,再停留36秒,然后上升19秒的这一74秒的装焦流程实例作为对比例,本申请实施例提供的装焦流程可简述为:先下降15秒,再停留30秒(开度维持在设定比例不变),接着再下降5秒(开度增大至全开),然后再停留5秒,然后上升19秒。由此可知,基于本申请实施例的原理实现的装焦流程可以满足:从焦罐106开始下降起,至焦罐106上升恢复至冷却塔的上限位B处,整个装焦过程的总时长为74秒。即,整个装焦过程的总时长与改进下降流程之前的总时长相同,都是74秒,通过该实现方式可以在不影响原有生产进度、不影响原有的炼焦生产计划的情况下,改善装焦过程的冒烟、扬尘等现象。

通常情况下焦炉出一孔焦的时间大约在9-10分钟,对应的装焦时间大约在90s以内,这90S被包括在正常出焦时间的9-10分钟内,只要装焦时间不超过该90s,一般不会影响炼焦工序的正常生产,而通过本申请实施例的方法可控制装焦时间在74s,由于74s在90s的时间范围内,因此,对于整个炼焦工序而言,该装焦时间是相对合理的时间。

通过上述S11-S15的方法,可以基于预存室100的特定负压环境以及特定的装焦流程,在提升机控制焦罐106下降的过程中,设置了一个节点来将焦罐106底部的闸门开度维持在一个预设范围,以使焦罐106内的红焦可以和缓的方式被装入干熄炉中,而不是一边控制焦罐106下降,一边持续增大底闸门开度以使红焦通过持续不间断增大开度至全开的底闸门落入干熄焦。通过上述S11-S15的方法可以有效防止装焦过程产生大量烟尘,相较于已经产生过多烟尘的情况下再慢慢吸尘的方式,可有效控制干熄焦的焦罐106在装入红焦时的冒烟、扬尘现象,可减少对周围环境的污染,烟尘改善效果更好。

在本申请实施例中,关于S12,可以在预存室100压力处于微负压状态的情况下,检测当前是否满足装焦条件。本申请实施例中的装焦条件包括:关于炉盖103的第一条件、关于提升机和焦罐106的第二条件、关于除尘风机105的第三条件。

如果检测到提升机将装有红焦的焦罐106移动至冷却塔的上限位B,可视为满足第一条件。如果检测到干熄炉的装入装置上的炉盖103已经处于开限位状态,即,检测到炉盖103已经完全开启时,可以视为满足第二条件。如果除尘风机105已经处于高速运行状态,则可以视为满足第三条件。

可选的,为了能够在执行S12中控制提升机将焦罐106下放的装焦流程之前,保障整个干熄炉具备上述三个条件,在控制提升机将焦罐106下放之前,上述的方法还可包括:步骤S21-S23。

S21:在检测到提升机将装有红焦的焦罐106移动至提升塔的上限位A时,控制提升机停留3秒。

其中,提升塔107是位于干熄炉周边(侧面)的升降结构,提升机可以沿着提升塔107带动焦罐106进行上下移动。

关于装有红焦的焦罐106被移动至提升塔的上限位A后停留的该3秒,可以视为缓冲时间,基于停留的该缓冲时间可以避免过快更换移动方向而对一些设备部件造成损坏。

S22:在停留的3秒结束时,控制提升机带动装有红焦的焦罐106朝向冷却塔移动。

而冷却塔可以视为在装焦过程中提供位置基准的结构,当焦罐106被提升机移动至冷却塔的上限位B时,焦罐106底部与干熄炉的炉口位置对应。

S23:在提升机带动焦罐106朝向冷却塔移动的过程中,控制干熄炉的炉盖103开启,并且控制除尘风机105从第一速度开始提速。

其中,在炉盖103完全打开时,焦罐106被提升机移动至冷却塔的上限位B,并且除尘风机105已提速至第二速度。

可选的,第一速度的范围为500-550r/min,第二速度的范围为780-830r/min。

其中,第一速度可作为除尘风机105的中速运行速度,可以是530r/min。第二速度可作为除尘风机105的高速运行速度,可以是800r/min。

可选的,第二速度可以比第一速度高出30%-60%,例如,第二速度与第一速度的速度差可以是第二速度的34%。在一些实例中,考虑到风机的运转频率一般最大为100Hz,一般的低速(或中速)运行速度大约在60Hz左右,所以两档速度的运转频率之差或运行速度之差在正常情况下可以设置为最大不超过高速档位(最大运行速度、最大运转频率)的40%。具体的速度值不应理解为对本申请的限制,只要能够在焦罐106的底闸门开启之前将除尘风机105的转速提升至除尘风机105的高速运行状态即可。

通过上述S21-S23的实现方式,可以在正式执行装焦流程之前(S12-S15之前),保障除尘风机105已经具备能够支持装焦过程的最佳除尘条件。

可选的,可以在焦罐106被提升机移动至冷却塔的上限位B时,控制提升机停止一段时间(例如停留3秒),然后才执行S12中控制提升机将焦罐106下放的装焦流程。通过停留的3秒缓冲时间,一方面可以避免过快更换移动方向对一些设备造成冲击损坏,另一方面还可以为炉盖103和除尘风机105提供充足的时间来完成开盖、提速过程。

其中,在基于上述S23执行前述的S12-S15的装焦流程以后,上述方法还可包括:S24-S26。

S24:在提升机带动焦罐106上升恢复至冷却塔的上限位B处时,控制提升机停留3秒。

其中,基于S15执行S24时,控制提升机带动焦罐106上升的总时长可以是19秒。在控制提升机带动焦罐106上升以恢复至冷却塔的上限位B处时,可以停留3秒的缓冲时间,以避免过快更换移动方向而对一些设备造成冲击伤害。

S25:在停留的3秒结束时,控制提升机带动焦罐106朝向提升塔107移动,并且控制炉盖103开始关闭。

S26:在炉盖103开始关闭时,控制除尘风机105从第二速度开始降速。

通过上述S21-S23以及S24-S26的实现方式,将除尘风机105的提速、降速过程与干熄炉的装入装置的炉盖103打开、关闭过程建立了联锁关系,整个装焦控制过程可以基于提升机和焦罐106的运动情况控制炉盖103的打开或关闭,而基于炉盖103的打开、关闭过程,又可以联锁控制除尘风机105在整个装焦控制过程中的提速、降速时机,可将装焦环境下的不同设备进行联合控制,使得整个装焦过程更为流畅协调,可确保整个装焦过程冲开始到结束的期间,除尘风机105的转速处于高速运行阶段,有利于将吸尘效果最大化。

下面将结合给出一个完整实例对本申请实施例提供的前述方法进行详细介绍。

第一阶段:将预存室100压力设定值为-10Pa~-50Pa。通过调节预存室100的压力调节阀101的开度,使气体通过预存室100放散管102排出,使预存室100压力处于受控的负压范围。

第二阶段:装焦前的准备阶段。通过提升机将焦罐106提升到提升塔的上限位A处后,停止3秒钟。3秒钟后,通过提升机带动装有红焦的焦罐106开始朝向冷却塔的方向横移,在到达冷却塔的上限位B后,提升机停止运行。此时控制干熄炉的装入装置小车开始动作,通过装入装置小车带动炉盖103运动,以使炉盖103打开(直至达到炉盖103的开限位)。此时,除尘风机105开始提速,提速是从中速的第一速度(530转/分)提高到高速的第二速度(800转/分)。干熄炉的炉盖103到达开限位后,干熄炉的装焦料斗正对着干熄炉的炉口处。焦罐106被提升机移动至冷却塔的上限位B后停止,此时焦罐106处于装焦料斗的正上方,准备执行装焦作业(即,准备执行S12-S15)。在装焦前,完成除尘风机105的提速过程。

第三阶段:执行装焦流程。在装满红焦的焦罐106位于冷却塔的上限位B,且炉盖103开启,且除尘风机105已完成提速时,控制提升机带动焦罐106或冷却塔开始下降15秒,15秒后提升机自动停止下降,并且停留时间为30秒。此时,焦罐106的两个底闸门的开度保持为40%,以使焦罐106内的红焦从开度为40%的两个底闸门之间装入到干熄炉内。在停留的30秒结束后,继续下降5秒直至底闸门灯亮,此时焦罐106底部与底闸门连接处的少量焦炭将被完全放入干熄炉中。此时该两个底闸门处于全开的状态。在下降完成后停留5秒就开始提升焦罐106,直至焦罐106回到冷却塔的上限位B(上升过程用时19秒)。整个装焦过程中,除尘风机105持续保持高速运行,从装焦开始到装焦完全结束时间总长为74秒。

第四阶段:装焦结束后的复位阶段。在装焦完毕并且焦罐106被提升机提升到冷却塔的上限位B时,提升机带动焦罐106朝向提升塔107横移,当移动至提升塔的上限位A时,可以接受到提升塔的上限位A处的触发装置发送的信号。其中,在提升机开始带动焦罐106朝向提升塔107横移时,即,开始离开冷却塔的上限位B时,控制炉盖103开始关闭,并且控制除尘风机105开始减速。

可以理解的是,在上述各个阶段中,可通过多种检测方式来得知焦罐106所在位置、底闸门的状态、提升机的状态,例如,可以在提升塔107、冷却塔、底闸门上分别设置一些限位触发开关(或微动开关),以此便于确定当前时刻的焦罐106、底闸门或提升机的状态。示例性地,可以通过检测提升塔107的上极限处的开关信号可以得知提升机是否带动焦罐106移动至该位置,同理,可以通过检测冷却塔的上极限、下极限处的开关信号以得知提升机是否带动焦罐106移动至该位置,同理,可通过底闸门上设置的开关触发的信号来得知底闸门是否全开。除了设置开关的方式以外,还可以通过设置信号灯检测信号灯的信号等方式来得知焦罐106、底闸门或提升机的状态。

基于上述的方法,通过现场实践后发现可以有效缓冲装入的红焦对干熄炉的气循环系统带来的冲击,可保持气循环系统的压力平衡和稳定,更能有效管理控制、防止装焦作业时产生扬尘、冒灰等异常现象,可降低环境污染,降低环境风险。

需要说明的是,本领域技术人员可以在不违背本申请实施例提供的原理的情况下,对上述实施例中给出的部分数值进行更改替换。

基于同一发明构思,如图5所示,本申请实施例提供一种装焦控制装置500,该装置包括:第一控制模块501、第二控制模块502。该装置用于执行前述的装焦控制方法。

第一控制模块501,用于将干熄炉的预存室100压力控制在设定的负压范围,以使干熄炉在整个装焦过程中处于微负压状态。

第二控制模块502,用于在检测到提升机将装有红焦的焦罐106移动至冷却塔的上限位B后,控制提升机将焦罐106下放,并控制焦罐106的底闸门以第一预设速度逐渐打开,直至通过提升机将焦罐106停留在第一高度。

第二控制模块502还用于:在通过提升机将焦罐106停留在第一高度的期间,控制焦罐106的底闸门开度保持在预设比例,以使焦罐106内的红焦从开度为预设比例的底闸门处落入干熄炉内。

第二控制模块502还用于:在提升机将焦罐106停留在第一高度的时长达到第一停留时长时,控制提升机继续将焦罐106下放,并控制底闸门以第二预设速度逐渐打开,直至检测到底闸门灯亮,则控制提升机停止。

第二控制模块502还用于:在提升机停止的时长达到第二停留时长时,控制提升机带动焦罐106上升,并控制底闸门关闭。

通过上述装置可以执行前述实施例提供的方法,可以避免干熄焦装焦过程中出现大量烟尘。

可选的,第二控制模块502还可用于:将干熄炉的预存室100压力控制在-10Pa~-50Pa的负压范围,以使所述预存室100的压力在整个装焦过程中处于-10Pa~-50Pa的微负压状态。

可选的,第二控制模块502还可用于:在检测到提升机将装有红焦的焦罐106移动至冷却塔的上限位B后,控制所述提升机将所述焦罐106下放15秒,并控制所述焦罐106的底闸门以所述第一预设速度逐渐打开,直至通过所述提升机带动所述焦罐106下降至所述第一高度;在通过所述提升机将所述焦罐106停留在所述第一高度的30秒内,控制所述焦罐106的底闸门开度保持在35%-45%,以使所述焦罐106内的红焦从开度为35%-45%的所述底闸门处落入所述干熄炉内;在所述提升机将所述焦罐106停留在所述第一高度的时长达到30秒时,控制所述提升机继续将所述焦罐106下放5秒,并且控制所述底闸门以所述第二预设速度逐渐打开,直至检测到所述底闸门灯亮,则控制所述提升机停止;在所述提升机停止的时长达到5秒时,控制所述提升机带动所述焦罐106上升,并控制所述底闸门关闭。

可选的,第二控制模块502还可用于:在通过所述提升机将所述焦罐106停留在所述第一高度的30秒内,控制所述焦罐106的底闸门开度保持在40%,以使所述焦罐106内的红焦从开度为40%的所述底闸门处落入所述干熄炉内。

可选的,第二控制模块502还可用于:在检测到所述提升机将装有红焦的焦罐106移动至提升塔的上限位A时,控制所述提升机停留3秒;在停留的3秒结束时,控制所述提升机带动装有红焦的所述焦罐106朝向所述冷却塔移动;在所述提升机带动所述焦罐106朝向所述冷却塔移动的过程中,控制所述干熄炉的炉盖103开启,并且控制除尘风机105从第一速度开始提速;其中,在所述炉盖103完全打开时,所述焦罐106被所述提升机移动至所述冷却塔的上限位B,并且所述除尘风机105已提速至第二速度。

可选的,第二控制模块502还可用于:在所述提升机带动所述焦罐106上升恢复至所述冷却塔的上限位B处时,控制所述提升机停留3秒;在停留的3秒结束时,控制所述提升机带动所述焦罐106朝向所述提升塔107移动,并且控制所述炉盖103开始关闭;在所述炉盖103开始关闭时,控制所述除尘风机105从所述第二速度开始降速。

关于该装焦控制装置500的其他细节可以参照前述方法中的有关描述,在此不再赘述。

基于同一发明构思,如图6所示,本申请实施例还提供一种电子设备600,该电子设备600用于执行前述实施例中提供的装焦控制方法,该电子设备600与干熄炉的装入装置、提升机、焦罐、冷却塔、除尘风机等设备通信连接。

如图6所示,该电子设备600包括:存储器601、处理器602和通信总线603。该电子设备600可用于实现前述的方法。

通信总线603用于实现电子设备600中各个组件之间的直接或间接连接。

存储器601是一种存储介质,可以是高速RAM存储器601,也可以是非易失性存储器601(non-volatile memory)。

处理器602具有运算处理能力,可以是但不限于中央处理器602(CentralProcessing Unit,CPU)、网络处理器602(Network Processor,NP)等通用处理器602;还可以是专用处理器602或者其他可编程逻辑器件搭建的处理器602。处理器602可以实现本申请实施例提供的方法、步骤及逻辑框图。

存储器601上存储有处理器602可执行的计算机程序,处理器602用于执行存储器601中存储的计算机程序,从而实现前述实施例提供的方法中的部分或全部步骤。

需要说明的是,图6所示结构仅作为示意,具体应用时可以有更多的组件,或具有不同于图6所示的其他配置方式。

在本申请所提供的实施例中,应该理解到,所揭露实施例,可以通过其它的方式实现。以上所描述的实施例仅仅是示意性的,例如,模块的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,又例如,多个单元或组件可以结合或者可以集成到另一个系统。另一点,所讨论的相互之间的连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

另外,作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个地方。本领域技术人员可以根据实际的需要选择其中的部分或者全部内容来实现本实施例方案的目的。

再者,在本申请各个实施例中的各功能模块可以集成在一起形成一个独立的部分,也可以是各个模块单独存在,也可以两个或两个以上模块集成形成一个独立的部分。

需要说明的是,上述方法的功能如果以软件功能模块的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本申请的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以用软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备执行本申请各个实施例方法的全部或部分步骤。

在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

以上仅为本申请的实施例而已,并不用于限制本申请的保护范围,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 装焦控制方法、装置和电子设备

- 一种干熄焦装焦设备的控制方法、装置及系统