一种等离子辅助激光原位成型的纤维铺放头与铺放方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于复合材料制造领域,特别涉及一种等离子辅助激光原位成型的纤维铺放头与铺放方法。

背景技术

低成本制造技术是先进树脂基复合材料广泛应用的先决条件,也是国际上复合材料领域关注的核心问题。欧美发达国家30多年的经验表明,复合材料自动铺放技术是最有竞争力的低成本制造技术之一。自动铺放技术将材料工艺、数控机床、CAD/CAM软件有机结合,实现了包括送纱、铺贴、压实、剪切和重送等功能的全自动化,是一种材料-结构一体化的增材制造技术,显著提升了制造效率,并减少了原料损耗。

热塑性复合材料因其高韧性、可回收等优异性能,逐渐成为航空航天复合材料构件的理想材料。将自动铺放技术用于热塑性复合材料构件的制备,可“原位固结”一次成型,加工效率高,突破了“热压罐”技术对构件成型的场地、尺寸限制。因此热塑性复合材料自动铺放技术在航空航天领域的重要性日益凸显。然而,热塑性复合材料对温度具有敏感性,并且在铺放过程中预浸料在局部瞬时高温高压作用下,反复经历熔融及冷却。铺层内部的温度梯度将在复合材料内部引起热应力和热变形,进而对成型构件的力学性能、尺寸精度产生不良影响。因此,残余热应力及热变形控制是当前亟需解决的重要课题。

中国专利CN 105128363B及CN111619138A公开了通过再次加热及压实的方式来释放残余应力,并减小热变形,但这种后处理方式存在效率低、能耗高等缺点。CN 104669631B针对L型复合材料,公开了通过模具修正来补偿热变形的方法,但对于形状复杂的构件,需兼顾其各部位的热变形补偿,模具修正工作量庞大,实际操作几乎难以实现。

发明内容

为了解决上述技术问题,本发明提供了一种等离子辅助激光原位成型的纤维铺放头与铺放方法。

本发明的技术方案:

一种等离子辅助激光原位成型的纤维铺放头,包括预浸料箱和辊压铺放箱;

所述的预浸料箱顶部设有连接法兰13,通过连接法兰13将纤维铺放头安装在外部驱动装置上;所述的预浸料箱内设有传送箱14和多个放卷轴16;所述的传送箱14位于预浸料箱的中部,传送箱14的侧面上对称设有多个通孔,传送箱14的底面设有一个通孔;多个放卷轴16环向对称布置在传送箱14的四周,预浸丝束17缠绕在放卷轴16上,预浸丝束17从放卷轴16上放卷后经由导轮b15转向至传送箱14侧面的通孔中,从而将预浸丝束17传送至传送箱14中;

所述的辊压铺放箱,其内部或者外部设有张力器、重送装置、等离子表面处理装置、剪切集束装置、加热装置和辊压装置;

所述的张力器位于辊压铺丝箱内的上部,包括连杆11、多个张力压辊10、张力气缸12、两个传送辊18和电机19;多个张力压辊10通过连杆11连接,张力气缸12的输出轴与连杆11的中部连接,张力气缸12为连杆11提供向下的压力;两个传送辊18安装在张力压辊10的下方,位于两个张力压辊10之间的空隙对应下方位置,电机19通过皮带带动两个传送辊18转动;多束预浸丝束17从传送箱14底面的通孔进入辊压铺丝箱中,通过导轮a9送入张力器中,通过张力压辊10和传送辊18的配合,以张紧预浸丝束17,并通过传送辊18将预浸丝束17向下传送;

所述的等离子表面处理装置包括距离传感器5、伸缩装置6和两个等离子喷枪4;其中一个等离子喷枪4设置在辊压铺丝箱内,位于张力器的侧下方,从张力器中传送出来的预浸丝束17通过导轮a9向下传送,等离子喷枪4对预浸丝束17进行等离子表面处理;另外一个等离子喷枪4通过伸缩装置6安装在辊压铺丝箱下部的外壳上,对模具25上已经铺好的预浸丝带表面进行等离子处理,且等离子喷枪4上设有距离传感器5,通过距离传感器5测量等离子喷枪4和模具25表面的距离,然后通过伸缩装置6对等离子喷枪4枪口与模具25表面的距离进行实时调整;

所述的重送装置位于辊压铺丝箱内,包括夹紧辊7和磁粉离合器8,磁粉离合器8为夹紧辊7提供驱动力;经等离子喷枪4等离子处理后的预浸丝束17送入重送装置的夹紧辊7中,为预浸丝束17的传动提供驱动力;

所述的剪切集束装置包括集束装置2和剪切装置3;所述的剪切装置3,根据铺丝根数的要求,通过控制装置控制剪切装置3剪切部分预浸丝束17,实现从重送装置传送出来的预浸丝束17的剪断;多束预浸丝束17经集束装置2集束成为预浸丝带23;

所述的加热装置为激光发射器1,安装在剪切集束装置的侧下方,激光发射器1发出的激光对预浸丝带23进行加热使预浸丝带23转变为粘流态;

所述的辊压装置位于辊压铺丝箱的下部,包括压力气缸20、压力传感器21、传压杆22和压辊24;压辊24位于辊压铺丝箱外部,通过传压杆22与压力气缸20的输出轴连接,且压力气缸20端部安装有压力传感器21,实时测量铺放压力;经加热装置加热后的预浸丝带23通过压辊24的碾压,铺放在待铺丝的模具25上。

所述的放卷轴16为卧式放卷轴。

所述的压辊24的材质为硅橡胶。

一种等离子辅助激光原位成型的纤维铺放方法,采用上述纤维铺放头,通过连接法兰13与机器臂连接,随着机器臂的运动轨迹将纤维预浸料按照设计的铺层方式铺覆在模具25上,具体步骤如下:

纤维预浸料处理成预浸丝束17,预浸丝束17从预浸料箱中的放卷轴16上放卷后经由导轮b15转向至传送箱14中,多束预浸丝束17从传送箱14出来后经由导轮a9转向到张力器,张力器中的张力气缸12向下压连杆11,连杆11带动张力压辊10下压,电机19带动传送辊18转动,张力压辊10与传送辊18共同配合,辊压预浸丝束17提供送丝张力,并将预浸丝束17向前传送;预浸丝束17传送至等离子表面处理装置中位于预浸料箱内的等离子喷枪4侧方,等离子喷枪4对多束预浸丝束17进行等离子表面处理;同时,位于预浸料箱外部的等离子喷枪4对模具25上已经铺好的预浸丝表面进行等离子处理,通过距离传感器5测量等离子喷枪4和模具25表面的距离,然后通过伸缩装置6对喷枪枪口与模具25表面的距离进行实时调整;

经过等离子表面处理后的多束预浸丝束17经由导轮a9转向重送装置,重送装置中的夹紧辊7和磁粉离合器8为预浸丝束17的传动提供驱动力;从重送装置中传送出来的多束预浸丝束17进入剪切集束装置,根据铺丝根数的要求,通过控制装置控制剪切装置3剪切部分预浸丝束17,然后多束预浸丝束17经集束装置2集束成为预浸丝带23;预浸丝带23经过前方的激光发射器1发出的激光对预浸丝带23进行加热使预浸丝带23转变为粘流态;

辊压装置中的压力气缸20通过传压杆22向下压动压辊24,通过压力传感器21实时测量压力气缸20的铺放压力;经激光发射器1加热后的预浸丝带23通过压辊24的碾压,铺放在待铺丝的模具25上。

进一步的,所述的纤维预浸料为纤维增强热塑性复合材料,纤维为碳纤维、玻璃纤维、玄武岩纤维或芳纶纤维,基体为聚醚醚酮(PEEK)、聚醚酮(PEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)、聚醚酮醚酮酮(PEKEKK)、聚苯硫醚(PPS)、聚醚酰亚胺(PEI)、聚醚砜(PES)、聚酰胺(PA)或改性聚芳醚酮(改性PAEK)。

进一步的,所述的待铺丝的模具25为平面或者曲面,纤维铺缠工艺中,所述的模具25为等截面或者变截面的芯轴。

进一步的,所述的放卷轴16为2-64个,每一个放卷轴由磁粉离合器控制放卷张力。

进一步的,所述的预浸丝束17宽度为2~30mm,厚度小于0.4mm。

进一步的,所述的张力器具有张力施加和张力测量两个功能,实现送丝张力的闭环控制。

进一步的,所述的等离子喷枪4进行的等离子表面处理为滑动弧射流等离子体,两个等离子喷枪4实现粘接面双面等离子处理。等离子喷枪4的枪口与预浸丝束17或模具25表面的距离为2~50mm,等离子体放电功率为10~1000W,通入气体为氧气、氮气、氨气、氩气、氦气中的一种或两种以上混合。

进一步的,所述的激光发射器1功率密度为5-35W/cm

本发明要解决的技术问题:

热塑性复合材料对温度具有敏感性,并且在铺放过程中预浸料在局部瞬时高温高压作用下,反复经历熔融及冷却。铺层内部的温度梯度将在复合材料内部引起热应力和热变形,进而对成型构件的力学性能、尺寸精度产生不良影响,造成产品的角度回弹,翘曲和变形等缺陷。

热应力的根源在于铺放过程中加热温度高,需将预浸料充分加热融化达到流动状态,然后在压辊压力作用下,两层预浸料才能有效粘接。本发明从材料特性出发,在铺放过程中采用低温等离子工艺对预浸料进行在线表面改性,从而降低所需的加热温度并提高粘接性能。

本发明的有益效果:

(1)本发明的一种等离子辅助激光原位成型的纤维铺放头将纱箱与铺放装置集成于一体,能够实现送丝、表面处理、铺贴、压实、剪切和重送等功能的全自动一体化。

(2)本发明的一种等离子辅助激光原位成型的纤维铺放头在铺放过程中采用低温等离子工艺对预浸料进行在线表面改性,相比目前的自动铺放工艺,在达到相同粘接效果的前提下,本发明可有效降低预浸丝带加热温度,进而减小温度梯度,从根源上降低热应力,解决产品的翘曲,角度回弹和变形等问题。

(3)本发明的一种等离子辅助激光原位成型的纤维铺放头的放卷轴为卧式,相比于传统的立式安装,可以有效减少预浸料放卷时与放卷轴的剪切力,提高张力控制的精度。

(4)本发明的一种等离子辅助激光原位成型的纤维铺放头降低了预浸丝带加热温度,需要的能量更低,更加节能环保。

附图说明

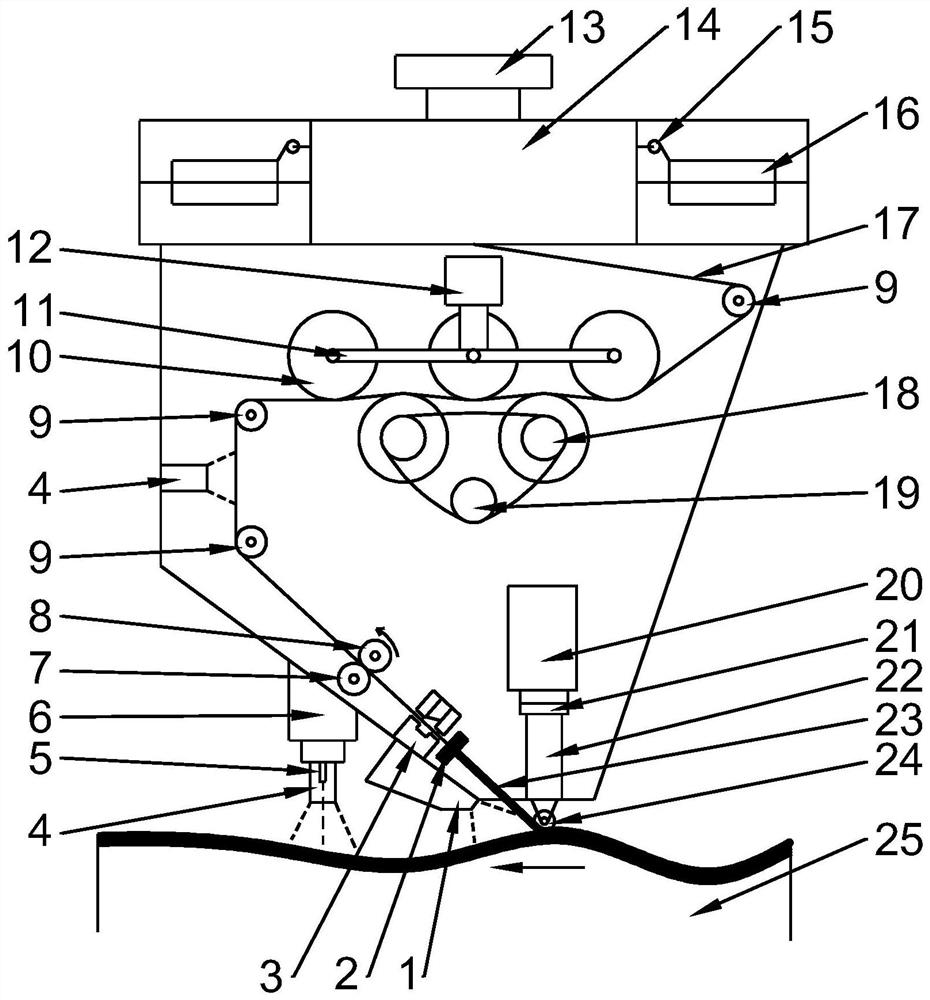

图1为本发明的等离子辅助激光原位成型的纤维铺放头结构示意图。

图2为铺放头的预浸料箱布置图。

图中:1激光发射器,2集束装置,3剪切装置,4等离子喷枪;

5距离传感器,6伸缩装置,7夹紧辊,8磁粉离合器,9导轮a;

10张力压辊,11连杆,12张力气缸,13连接法兰,14传送箱;

15导轮b,16放卷轴,17预浸丝束,18传送辊,19电机,20压力气缸;

21压力传感器,22传压杆,23预浸丝带,24压辊,25模具。

具体实施方式

下面结合附图对本发明作进一步详细描述。

本发明的等离子辅助激光原位成型的纤维铺放头通过连接法兰13安装在机器臂上,如图1所示,纤维铺放头随着机器臂的运动轨迹将纤维预浸料按照设计的铺层方式铺覆在模具25上。多个放卷轴16卧式安装在预浸料箱中,如图2所示。铺放过程包括送丝、表面处理、剪切、铺贴、压实和重送六个阶段,这六个阶段在一个产品的铺放过程中需要重复多次。

送丝:预浸丝束17从各自的放卷轴16放卷后经由导轮b15传送到传送箱14中,然后经过导轮a9转向至张力器,通过张力气缸12的伸缩对预浸丝束17内的送丝张力进行闭环控制,保证张力的恒定。

首层铺覆:根据铺丝根数的要求,通过控制装置控制剪切装置3剪切部分预浸丝束17,然后多束预浸丝束17经集束装置2集束成为预浸丝带23,由压辊24压实于模具25后完成首层铺覆。首层铺覆结束后,机器臂将纤维铺放头移动至下一铺层开始处。

二次送丝:预浸丝束17从各自的放卷轴16放卷后经由导轮b15传送到传送箱14中,然后经过导轮a9转向至张力器,通过张力气缸12的伸缩对丝束17内的送丝张力进行闭环控制,保证张力的恒定。

表面处理:两个等离子喷枪4对待粘接面进行等离子表面处理,待粘接面的表面发生化学键断裂与重组,形成自由基和活性基团等新的化学结构。其中下端等离子喷枪上的距离传感器实时测量喷枪与模具表面的距离,并通过伸缩装置进行实时调整,维持等离子表面处理的距离为恒定值。

剪切铺贴与压实:根据铺丝根数的要求,通过控制装置控制剪切装置3剪切部分预浸丝束17,然后多束预浸丝束17经集束装置2集束成为预浸丝带23,预浸丝带23在所述的激光发射器1的照射下转变为粘流态,由压辊24压实于模具25,实现层间的粘连。

重送:第二层铺覆结束时,机器臂将纤维铺放头移动至下一铺层开始处,多束预浸丝束17在夹紧辊7和磁粉离合器8的牵引下通过剪切装置3和集束装置2集束并再次被压辊13压实。

按照“二次送丝-表面处理-剪切铺贴与压实-重送”这一过程循环直至产品铺放结束。

- 一种等离子辅助激光原位成型的纤维铺放头与铺放方法

- 一种等离子辅助激光原位成型的纤维铺放头