一种混凝土搅拌楼及其投料方法

文献发布时间:2023-06-19 11:17:41

技术领域

本申请涉及混凝土生产设备领域,尤其是涉及一种混凝土搅拌楼及其投料方法。

背景技术

混凝土搅拌楼,也叫砼搅拌楼,主要应用于混凝土搅拌等混凝土机械工程建设。混凝土搅拌楼骨料计量与混凝土搅拌站骨料计量相比,减少了四个中间环节,并且是垂直下料计量,节约了计量时间,因此大大提高了生产效率。同型号的情况下,搅拌楼生产效率比搅拌站生产效率提高三分之一。

申请公布号为CN102490274A的中国专利公开了一种新型二阶式混凝土搅拌楼及其控制方法,包括骨料仓、斜皮带、计量秤、搅拌机、搅拌楼主框架和拢料斗,其特征是所述计量秤的骨料计量斗设置在搅拌楼主框架的顶部,搅拌机位于计量秤的下面,拢料斗位于搅拌机的下面,骨料仓放置在地面上,骨料仓通过斜皮带与计量秤连接。所述骨料仓的骨料计量斗有两个,分别为砂计量斗和石子计量斗。骨料经储料仓经皮带送到计量斗中,其他物料经各自输送系统送到各自计量斗,各种物料计量完毕后,将料卸到搅拌主机中搅拌,计量斗卸料完毕后进行下一罐次计量。所有物料都卸到搅拌机后开始计量搅拌时间。搅拌时间到,一次性将砼卸到拢料斗中,卸料时间到,关闭搅拌机卸料门,同时微机判断计量系统是否完成,计量完成将料卸到搅拌机中搅拌,搅拌完备卸料,以上动作重复进行。

针对上述中的相关技术,发明人认为存在以下技术缺陷:拢料斗的作用主要是将搅拌机内搅拌完毕后的混凝土过渡到混凝土运输车中,当搅拌机将搅拌完毕后的混凝土一次性卸料至拢料斗内时,各个计量斗需要等待搅拌机完成卸料后再将各个原料输送至搅拌机内,完成下一批集料斗的搅拌,降低了对混凝土生产的生产效率。

发明内容

为了提高对混凝土生产的生产效率,本申请提供一种混凝土搅拌楼。

本申请提供的一种混凝土搅拌楼采用如下的技术方案:

一种混凝土搅拌楼,包括两组配料装置,两组配料装置共包括四个并排设置的缓存斗,每个所述缓存斗的出料端均设置有计量斗,每两个计量斗下方设置有一个搅拌机,混凝土搅拌楼还包括皮带输送机,其特征在于:所述架体上且位于两侧缓存斗的进料端所在的位置设置有分料装置,所述分料装置包括初次分料装置,所述初次分料装置包括架设在多个缓存斗上方的安装板,所述安装板位于多个缓存斗的中部,所述安装板上且位于安装板的两侧设置有连接板,两侧所述连接板之间且位于连接板的两侧转动连接有转动辊,两侧所述转动辊上绕设有传送带,一侧所述连接板上固定设置有用于驱动其中一个转动辊正向或反向转动的电机,所述皮带输送机的输出端位于传送带的上方,所述分料装置还包括位于传送带两端输出端的再次分料装置,所述再次分料装置用于将传送带传送的物料依次输送至每个缓存斗内。

通过采用上述技术方案,当通过电机带动转动辊正反转时,电机可带动传送带正向或反向传动,使得皮带输送机输送至传送带上的原料可被依次传送至两侧的配料装置内,而将两组配料装置包括四个缓存斗,再次分料装置可将原料依次传送至各个缓存斗内暂存,当一侧的搅拌机进行搅拌工作时,此时另一侧配料装置可配合初次分料装置和再次分料装置进行配料工作,在一侧搅拌机搅拌的同时,实现另一侧搅拌机的配料,当一侧搅拌机搅拌完毕卸料时,另一侧搅拌机可开始进行搅拌工作,重复上述步骤,提高了对混凝土生产时的生产效率。

可选的,所述再次分料装置包括架设在连接板上的分料筒,所述分料筒的进料端与传送带的出料端衔接,所述分料筒的底部且位于分料筒的两侧与分料筒连通设置有出料管,多个所述出料管与多个所述缓存斗呈一一对应设置,所述出料管的出料端与缓存斗的进料端衔接,所述分料筒上设置有用于同时开启关闭两侧出料管或开启关闭其中一个出料管的启闭装置。

通过采用上述技术方案,启闭装置可带动两个出料管中其中一个出料管开启或关系,或者带动两个出料管同时开启或关闭,当输送的原料相同时,可同时开启四个出料管,从而实现多个缓存斗内物料的同时输送,当输送的原料不同时,可通过开启其中一个出料管,实现单个物料的输送,从而提高了对原料的输送效果。

可选的,所述分料筒内且位于两侧出料管之间所在的位置沿竖直方向固定设置有隔板,所述分料筒相对的面上开设有第一通过口和第二通过口,所述启闭装置包括第一启闭板和第二启闭板,所述第一启闭板用于穿设且滑动设置在第一通过口内,所述第二启闭板用于穿设且滑动设置在第二通过口内,所述第一启闭板上且位于第一启闭板的两侧开设有第一出料口和第二出料口,所述隔板的边缘用于与第一启闭板或第二启闭板抵接,所述分料筒的外壁上设置有用于驱动第一启闭板位于第一通过口内移动的驱动装置,所述分料筒的外壁上设置有用于在第一启闭板移动时带动第二启闭板始终与第一启闭板保持抵接关系的连接装置。

通过采用上述技术方案,当第二出料口移动至靠近第一通过口的出料管上时,此时第二启闭板可将远离第一通过口的出料管封闭,从而开启靠近第一通过口的出料管,当第二出料口移动至远离第一通过口的出料管上,此时第一出料口可移动至靠近第一通过口的出料管上,使得两侧出料管均被开启,当第一出料口移动至远离第一通过口的出料管上时,此时第一启闭板可将靠近第一通过口的出料管封闭;实现不同状态下出料管的开启或关闭,采用单个驱动装置即可实现不同状态的出料管开启或关闭,提高了对出料管开启或关闭的效果。

可选的,所述分料筒的外壁上架设有驱动电缸,所述驱动电缸的驱动端朝向第一通过口所在的位置设置,所述驱动电缸的驱动端固定连接在第一启闭板背离第二启闭板的边缘上。

通过采用上述技术方案,通过驱动电缸可带动第一启闭板位于第一通过口内移动,从而实现对第一启闭板的驱动,采用驱动电缸的设置其结构简单,可实现第一驱动板任意位置的固定,提高了对第一驱动板的驱动效果。

可选的,所述第二启闭板远离第一启闭板的边缘且位于第二启闭板相背离的两个面上均设置有导向板,所述分料筒的外壁上且位于第二通过口的上方和下方均设置有导向杆,两侧所述导向杆远离分料筒的端部均设置有板体,所述导向板上开设有用于供导向杆穿过的通孔,所述导向板通过通孔滑动设置在导向杆上,所述连接装置包括设置在导向板和板体之间的弹簧,所述弹簧套设在导向杆上,所述弹簧的一端固定连接至导向板上,另一端固定连接至板体上。

通过采用上述技术方案,当弹簧处于压缩状态时,第二启闭板可始终抵抗弹簧的弹力抵接至第一启闭板上,当第一启闭板移动时,可带动弹簧被始终挤压至压缩状态,从而使得第二启闭板可始终抵接至第一启闭板上,采用弹簧的设置降低了整个装置的生产成本;导向板和导向杆可对第二启闭板位于第二通过口内的移动起到导向的效果,从而防止第二启闭板在移动时倾斜,防止第二启闭板与分料筒的内壁之间出现间隙,提高了第一启闭板和第二启闭板对出料管的开启或关闭效果。

可选的,所述第一启闭板朝向第二启闭板的面上开设有拼接槽,所述拼接槽沿第一启闭板边缘的长度方向设置,所述拼接槽的两端贯穿所述第一启闭板设置,所述第二启闭板朝向第一启闭板的面上设置有用于插接至拼接槽内的拼接条,所述拼接条沿第二启闭板边缘的长度方向设置。

通过采用上述技术方案,当第二启闭板抵抗弹簧的弹力抵接至第一启闭板上时,第二启闭板可带动拼接条插接至拼接槽内,从而提高了第一启闭板和第二启闭板之间的密封效果,防止部分原料沿着第一启闭板和第二启闭板之间的间隙通过,同时可防止第一启闭板在移动时倾斜,提高了第一启闭板和第二启闭板的移动效果。

可选的,所述拼接槽的底壁上沿拼接槽的长度方向固定设置有磁铁条,所述拼接条设置为用于与磁铁条吸附的金属条。

通过采用上述技术方案,金属条可吸附至磁铁条上时,从而使得第一启闭板和第二启闭板相互固定至一起,进一步使得第一启闭板移动的同时可带动第二启闭板同步移动,从而进一步阻止第一启闭板和第二启闭板之间出现间隙,同时当弹簧失去弹性后,第一启闭板可始终带动第二启闭板同步移动。

可选的,所述第二启闭板靠近第一启闭板的边缘且位于第二启闭板相背离的两个面上均设置有挡板,所述分料筒的内壁上且位于第一通过口上部和下部以及第二通过口的上部和下部均开设有容纳槽,所述容纳槽用于供挡板移入。

通过采用上述技术方案,挡边的设置可防止第二启闭板与第二通过口之间脱离,从而阻止第二启闭板带动第一启闭板与第一通过口之间脱离,进一步提高了第一启闭板和第二启闭板对出料管的开启或关闭效果;容纳槽的设置可供挡边移入,从而防止挡边对物料的通过造成影响。

可选的,所述分料筒的外壁上设置推料电缸,所述推料电缸位于分料筒相邻于第一通过口和第二通过口所在的平面上,所述推料电缸驱动端穿设且滑动连接在分流筒上,所述推料电缸的驱动端上设置有推杆,所述推杆位于高于第一启闭板和第二启闭板的位置设置,所述推杆朝向出料管的面上设置有刷毛。

通过采用上述技术方案,通过推料电缸带动推杆移动,使得推杆将第一启闭板和第二启闭板上残留的物料推动至第一出料口和第二出料口内,防止残留的原料对第一启闭板和第二启闭板的移动造成影响,同时可使得分料筒出料完全,从而提高了分料筒的配料效果。

为了提高对混凝土生产的生产效率,本申请提供一种混凝土搅拌楼的投料方法。

本申请提供的一种凝土搅拌楼的投料方法采用如下的技术方案:

一种混凝土搅拌楼的投料方法,包括所述的混凝土搅拌楼,包括如下步骤:

将需要投放的原料置于皮带输送机的输入端,此时皮带输送机可将原料输送至传送带上,通过电机带动转动辊转动,使得转动辊带动传送带传动,此时传送带可将原料输送至一侧分料筒内,通过驱动电缸带动第一启闭板移动,使得第一启闭板带动第二启闭板抵抗弹簧的弹力移动,从而使得第一启闭板带动第一出料口和第二出料口移动,当第二出料口移动至靠近驱动电缸的出料管上时,此时第二启闭板可将远离驱动电缸的出料管封闭,从而开启靠近驱动电缸的出料管,当第二出料口移动至远离驱动电缸的出料管上,此时第一出料口可移动至靠近驱动电缸的出料管上,使得两侧出料管均被开启,当第一出料口移动至远离驱动电缸的出料管上时,此时第一启闭板可将靠近驱动电缸的出料管封闭,原料可通过出料管进入至指定的缓存斗内,通过打开缓存斗,使得缓存斗内的原料进入称量斗内称量,原料称量完毕后可进入至搅拌机内进行搅拌,通过首先将砂、水泥、煤灰、水和外加剂通入至搅拌机内搅拌成砂浆后,再将粗细骨料和石头通入至搅拌机内,完成混凝土的搅拌。

通过采用上述技术方案,当一侧的搅拌机进行搅拌工作时,此时另一侧配料装置可配合初次分料装置和再次分料装置进行配料工作,在一侧搅拌机搅拌的同时,实现另一侧搅拌机的配料,当一侧搅拌机搅拌完毕卸料时,另一侧搅拌机可开始进行搅拌工作,重复上述步骤,实现不间断的配料搅拌卸料工作,提高了对混凝土生产时的生产效率;将、水泥、煤灰、水和外加剂通入至搅拌机内搅拌成砂浆后,再将粗细骨料和石头通入至搅拌机内,完成混凝土的搅拌,提高了混凝土生产后的强度。

综上所述,本申请包括以下至少一种有益技术效果:

当通过电机带动转动辊正反转时,电机可带动传送带正向或反向传动,使得皮带输送机输送至传送带上的原料可被依次传送至两侧的配料装置内,而将两组配料装置包括四个缓存斗,再次分料装置可将原料依次传送至各个缓存斗内暂存,当一侧的搅拌机进行搅拌工作时,此时另一侧配料装置可配合初次分料装置和再次分料装置进行配料工作,在一侧搅拌机搅拌的同时,实现另一侧搅拌机的配料,当一侧搅拌机搅拌完毕卸料时,另一侧搅拌机可开始进行搅拌工作,重复上述步骤,提高了对混凝土生产时的生产效率;

当第二出料口移动至靠近第一通过口的出料管上时,此时第二启闭板可将远离第一通过口的出料管封闭,从而开启靠近第一通过口的出料管,当第二出料口移动至远离第一通过口的出料管上,此时第一出料口可移动至靠近第一通过口的出料管上,使得两侧出料管均被开启,当第一出料口移动至远离第一通过口的出料管上时,此时第一启闭板可将靠近第一通过口的出料管封闭;实现不同状态下出料管的开启或关闭,采用单个驱动装置即可实现不同状态的出料管开启或关闭,提高了对出料管开启或关闭的效果。

附图说明

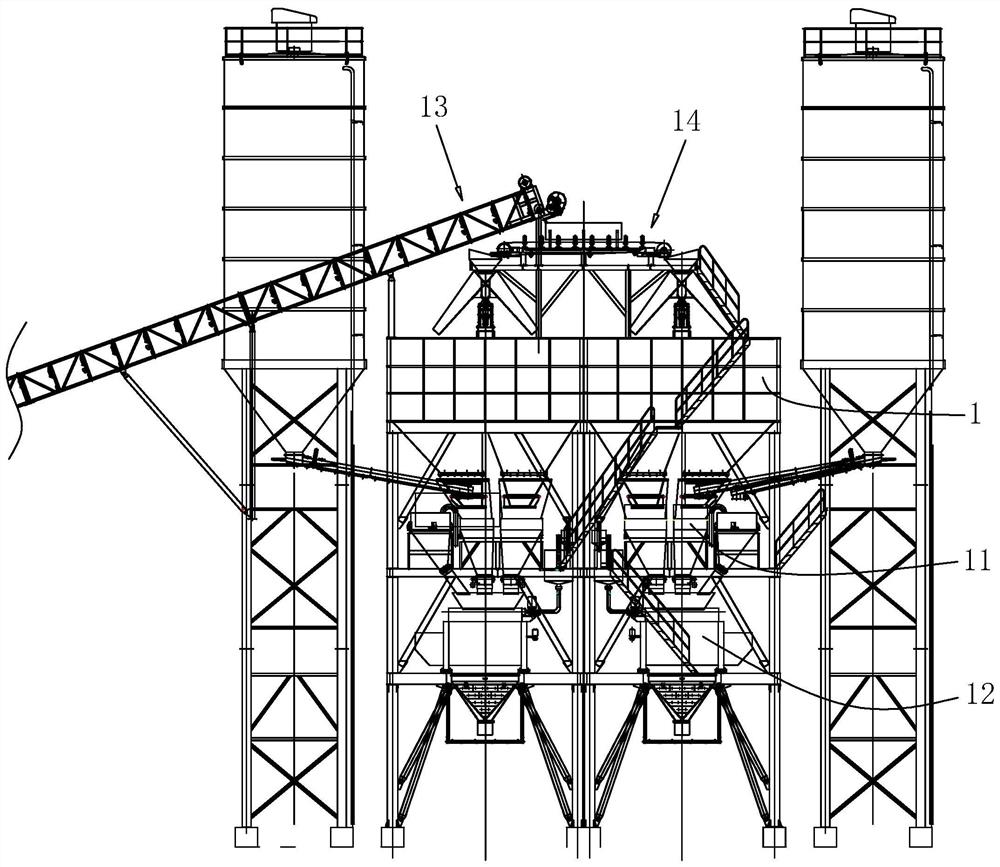

图1是本申请实施例的整体结构示意图;

图2是本申请实施例的分料装置的结构示意图;

图3是本申请实施例的再次分料装置结构示意图;

图4是沿图3中A-A线的剖面结构示意图;

图5是图4中的A部放大图。

附图标记说明:1、缓存斗;11、计量斗;12、搅拌机;13、皮带输送机;14、分料装置;2、安装板;21、支撑杆;211、连接板;212、转动辊;213、传送带;214、电机;22、分料筒;221、固定杆;222、出料管;223、隔板;224、容纳槽;24、第一通过口;241、第一启闭板;242、第一出料口;243、第二出料口;244、拼接槽;245、磁铁条;25、第二通过口;251、第二启闭板;252、挡板;253、拼接条;25、驱动电缸;251、支撑板;26、导向板;261、导向杆;262、板体;263、通孔;264、弹簧;27、推料电缸;271、推杆;272、刷毛。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种混凝土搅拌楼。参照图1,一种混凝土搅拌楼,包括两组配料装置,两组配料装置共包括四个并排设置的缓存斗1,每个缓存斗1的出料端均设置有计量斗11,每两个计量斗11下方设置有一个搅拌机12,混凝土搅拌楼还包括皮带输送机13。

结合图1和图2,架体上且位于两侧缓存斗1的进料端所在的位置设置有分料装置14,分料装置14包括初次分料装置,初次分料装置包括架设在多个缓存斗1上方的安装板2,安装板2朝向缓存斗1的面上沿安装板2的周向位置设置有多个支撑杆21,支撑杆21远离安装板2的端部固定设置在缓存斗1上,安装板2通过多个支撑杆21架设在缓存斗1上方,安装板2位于多个缓存斗1的中部,安装板2上且位于安装板2的两侧设置有连接板211,连接板211垂直于安装板2设置,两侧连接板211之间且位于连接板211的两侧转动连接有转动辊212,两侧转动辊212上绕设有传送带213,一侧连接板211上固定设置有用于驱动其中一个转动辊212正向或反向转动的电机214,皮带输送机13的输出端位于传送带213的上方,连接板211的高度高于传送带213的带面高度。

结合图2和图3,为了将传送带213传送的原料依次输送至各个缓存斗1内,将分料装置14还包括位于传送带213两端输出端的再次分料装置;再次分料装置包括架设在连接板211上的分料筒22,分料筒22的进料端与传送带213的出料端衔接,两侧连接板211相背离的面上且位于靠近分料筒22的位置设置有固定杆221,分料筒22固定设置在两侧固定杆221远离连接板211的端部之间,分料筒22通过固定杆221架设在连接板211上,分料筒22的底部且位于分料筒22的两侧与分料筒22连通设置有出料管222,多个出料管222与多个缓存斗1呈一一对应设置,出料管222的出料端与缓存斗1的进料端衔接。

结合图3和图4,为了对每个出料管222进行开启或关闭,在分料筒22上设置有用于同时开启关闭两侧出料管222或开启关闭其中一个出料管222的启闭装置;分料筒22内且位于两侧出料管222之间所在的位置沿竖直方向固定设置有隔板223,分料筒22相对的面上开设有第一通过口24和第二通过口25,启闭装置包括第一启闭板241和第二启闭板251,第一启闭板241用于穿设且滑动设置在第一通过口24内,第二启闭板251用于穿设且滑动设置在第二通过口25内,第一启闭板241上且位于第一启闭板241的两侧开设有第一出料口242和第二出料口243,第一启闭板241的面积大于第二启闭板251的面积,第二启闭板251的面积相当于分料筒22横截面的面积,第一出料口242位于第一启闭板241的中部,第二出料口243位于第一启闭板241靠近第二通过口25的一侧,第一通过口24和第二通过口25的面积小于出料管222的横截面面积,隔板223的边缘用于与第一启闭板241或第二启闭板251抵接,

结合图3和图4,为了驱动第一启闭板241位于第一通过口24内移动,在分料筒22的外壁上设置有用于驱动第一启闭板241位于第一通过口24内移动的驱动装置,驱动装置包括架设在分料筒22外壁上的驱动电缸25,分料筒22的外壁上且位于第一通过口24的下方设置有支撑板251,驱动电缸25固定设置在支撑板251上,驱动电缸25通过支撑板251架设在分料筒22外壁上,驱动电缸25的驱动端朝向第一通过口24所在的位置设置,驱动电缸25的驱动端固定连接在第一启闭板241背离第二启闭板251的边缘上;在其他实施例中,可将驱动装置替换为气缸,采用气缸的设置同样可带动第一启闭板241位于第一通过口24上移动。

结合图3和图4,为了在第一启闭板241移动时带动第二启闭板251始终抵接至第一启闭板241上,在分料筒22的外壁上设置有用于在第一启闭板241移动时带动第二启闭板251始终与第一启闭板241保持抵接关系的连接装置;第二启闭板251远离第一启闭板241的边缘且位于第二启闭板251相背离的两个面上均设置有导向板26,分料筒22的外壁上且位于第二通过口25的上方和下方均设置有导向杆261,两侧导向杆261远离分料筒22的端部均设置有板体262,导向板26上开设有用于供导向杆261穿过的通孔263,导向板26通过通孔263滑动设置在导向杆261上,连接装置包括设置在导向板26和板体262之间的弹簧264,弹簧264套设在导向杆261上,弹簧264的一端固定连接至导向板26上,另一端固定连接至板体262上。

当驱动电缸25带动第一启闭板241位于第一通过口24内移动时,此时的弹簧264始终处于压缩状态,第二启闭板251可始终抵抗弹簧264的弹力抵接至第一启闭板241上,从而使得第一启闭板241在移动的同时带动第二启闭板251位于第二通过口25内移动,当第二出料口243移动至靠近第一通过口24的出料管222上时,此时第二启闭板251可将远离第一通过口24的出料管222封闭,从而开启靠近第一通过口24的出料管222,当第二出料口243移动至远离第一通过口24的出料管222上,此时第一出料口242可移动至靠近第一通过口24的出料管222上,使得两侧出料管222均被开启,当第一出料口242移动至远离第一通过口24的出料管222上时,此时第一启闭板241可将靠近第一通过口24的出料管222封闭,实现不同状态下的出料管222的开启或关闭;在其他实施例中,可将连接装置替换为架设在分料筒22外壁上的电缸,通过电缸驱动第二启闭板251移动,同样可使得第二启闭板251始终抵接至第一启闭板241上。

结合图3和图4,为了阻止第二启闭板251与第二通过口25脱离,在第二启闭板251靠近第一启闭板241的边缘且位于第二启闭板251相背离的两个面上均设置有挡板252;为了提高挡板252与分料筒22内壁之间的抵接效果,在分料筒22的内壁上且位于第一通过口24上部和下部以及第二通过口25的上部和下部均开设有容纳槽224,容纳槽224用于供挡板252移入。

结合图4和图5,为了提高第一启闭板241和第二启闭板251之间的拼接效果,在第一启闭板241朝向第二启闭板251的面上开设有拼接槽244,拼接槽244沿第一启闭板241边缘的长度方向设置,拼接槽244的两端贯穿第一启闭板241设置,第二启闭板251朝向第一启闭板241的面上设置有用于插接至拼接槽244内的拼接条253,拼接条253沿第二启闭板251边缘的长度方向设置;在本实施例中,为了便于带动拼接条253插接至拼接槽244内,将拼接槽244的横截面设置为“U”形,将拼接条253与“U”形的拼接槽244配合设置。

结合图4和图5,为了将拼接条253固定至拼接槽244内,从而阻止第一启闭板241和第二启闭板251之间的脱离,在拼接槽244的底壁上沿拼接槽244的长度方向固定设置有磁铁条245,拼接条253设置为用于与磁铁条245吸附的金属条;在本实施例中,将金属条设置为铁制的,使得铁制的金属条可吸附至磁铁条245上,完成对拼接条253的固定。

结合图3和图5,为了防止部分原料残留在第一启闭板241和第二启闭板251上对第一启闭板241和第二启闭板251的移动造成影响,在分料筒22的外壁上设置推料电缸27,推料电缸27位于分料筒22相邻于第一通过口24和第二通过口25所在的平面上,推料电缸27位于分料筒22相对的面上共设置有四个,推料电缸27驱动端穿设且滑动连接在分流筒上,推料电缸27的驱动端上设置有推杆271,推杆271位于高于第一启闭板241和第二启闭板251的位置设置,推杆271朝向出料管222的面上设置有刷毛272;在本实施例中,为了进一步提高推杆271对残留原料的清理效果,将推杆271整体呈弧形设置;在其他实施例中,可将推料电缸27替换为气缸,采用气缸同样可完成对推杆271的驱动。

一种混凝土搅拌楼的投料方法,包括所述的混凝土搅拌楼,包括如下步骤:

将需要投放的原料置于皮带输送机13的输入端,此时皮带输送机13可将原料输送至传送带213上,通过电机214带动转动辊212转动,使得转动辊212带动传送带213传动,此时传送带213可将原料输送至一侧分料筒22内,通过驱动电缸25带动第一启闭板241移动,使得第一启闭板241带动第二启闭板251抵抗弹簧264的弹力移动,从而使得第一启闭板241带动第一出料口242和第二出料口243移动,当第二出料口243移动至靠近驱动电缸25的出料管222上时,此时第二启闭板251可将远离驱动电缸25的出料管222封闭,从而开启靠近驱动电缸25的出料管222,当第二出料口243移动至远离驱动电缸25的出料管222上,此时第一出料口242可移动至靠近驱动电缸25的出料管222上,使得两侧出料管222均被开启,当第一出料口242移动至远离驱动电缸25的出料管222上时,此时第一启闭板241可将靠近驱动电缸25的出料管222封闭,原料可通过出料管222进入至指定的缓存斗1内,通过打开缓存斗1,使得缓存斗1内的原料进入称量斗内称量,原料称量完毕后可进入至搅拌机12内进行搅拌,通过首先将砂、水泥、煤灰、水和外加剂通入至搅拌机12内搅拌成砂浆后,再将粗细骨料和石头通入至搅拌机12内,完成混凝土的搅拌。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种混凝土搅拌楼及其投料方法

- 一种混凝土搅拌楼及混凝土搅拌方法