一种通用型主副结构锻造快换模架

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及锻造技术领域,具体涉及一种通用型主副结构快换模 架。

背景技术

模具更换速度决定了锻造生产的转产速度,并最终决定了锻造线 的生产效率。传统的换模方式是把整个模架拉出来,然后人工更换新 的模具,再将模架推进压力机进行人工锁紧,由于工序繁琐,需要人 工进行装夹,更换模具基本上需要两个小时,模具更换好以后还需进 行烤模,总体换模时间往往需要6~8个小时,这种换模方式增加了劳 动强度,降低了生产效率。

由于模具的夹紧方式、顶出结构等限制,传统的模架结构往往只 针对特定产品,不具有产品通用性,生产新产品往往需要设计制造新 模架,造成模架的投资成本升高。

此外,由于锻造生产为热加工的特性,生产过程中由于热传导造 成上下模座热涨量不同,因此产生定位和导向干涉。

发明内容

本发明所要解决的技术问题是提供一种锻造生产使用的通用型 快换模架,该模架可实现模具快换和快速转产,适应热锻生产的热胀 冷缩,并具有通用性,可适用于多种产品锻造生产,尤其适合小批量 多品种的产品生产。

为解决上述技术问题,本发明采用的技术方案如下:

一种通用型主副结构锻造快换模架,其特征在于,包括:

模架主体组件,模架主体分为上模架部分和下模架部分,上、下 模架部分均为主副模架结构,其中上模架部分包含上主模架和上副模 架,下模架部分包含下主模架和下副模架,模具分别安装在上副模架 和下副模架中,用于对锻件进行锻造成形;

夹紧顶起系统组件,包含安装在上主模架内的多个上夹紧缸,安 装在下主模架内的多个下夹紧缸,以及安装到下主模架上的多个顶出 缸,其中上夹紧缸用于将上副模架可释放地夹紧到上主模架,下夹紧 缸用于将下副模架可释放地夹紧到下主模架上,顶出缸用于将下副模 架顶起一定高度;

定位系统组件,包含分别安装到上主模架和下主模架内的圆定位 键和方圆定位键,用于为上、下副模架安装到上、下主模架时提供定 位功能;

顶出系统组件,包括安装在上主模架内,用于使锻件顶出的多个 第一上顶出板、多个第一上顶杆、多个弹簧和多个第二上顶出板,其 中弹簧的作用是在顶出后使上顶出系统组件回位,以及安装在下主模 架内,用于使锻件顶出的多个第一下顶出板、多个第一下顶杆和多个 第二下顶出板;

导向系统组件,包括安装在上主模架内的上导向柱,以及安装在 下主模架内的下导向柱,导向系统组件用于为锻造的上下模具提供导 向功能。

上述通用型主副结构锻造快换模架中,所述上主模架安装到压力 机的上滑块,下主模架安装到压力机的工作台;装有模具的上、下副 模架推入压力机中后,通过使上滑块带动上主模架下降并通过上夹紧 缸和下夹紧缸加压,上副模架与上主模架以及下副模架与下主模架紧 固到一起;模具更换时,通过使上夹紧缸和下夹紧缸卸压以使上、下 副模架分别与上、下主模架脱开,并通过使上滑块带动上主模架上升 并通过所述顶出缸将扣合在一起的上、下副模架顶起一定高度,能够 把扣合在一起的上、下副模架拉出压力机以更换模具。

上述通用型主副结构锻造快换模架中,所述夹紧顶起系统组件的 夹紧缸是转位下拉油缸,油缸杆带有可旋转90°的T型头。

上述通用型主副结构锻造快换模架中,所述圆定位键为圆柱形, 所述方圆定位键键的一端为圆柱形,另一端为方形,且圆柱形端安装 在主模架上,与方形端配合的副模架的键槽的两端留出热涨的间隙 量。

上述通用型主副结构锻造快换模架中,所述顶出系统组件的第一 顶出板和第二顶出板在长度延伸方向相互垂直,其中第一顶出板覆盖 压力机顶杆位置,第二顶出板覆盖锻件顶出位置。

上述通用型主副结构锻造快换模架中,所述第一顶出板平行设置 不少于两排,第二顶出板根据工艺需要进行设置,每一步工序平行设 置不少于两排,第一顶杆位于第一顶出板和第二顶出板的交界处。

上述通用型主副结构锻造快换模架中,所述导向柱的导向面与上 主模架和下主模架的纵向中心线呈45°夹角。

上述通用型主副结构锻造快换模架中,所述上、下导向柱与上、 下主模架采用分体安装模式,且上下导向柱在压力机滑块回到上位时 脱开。

本发明技术方案,具有如下优点:

1.本发明提供的通用型主副结构锻造快换模架,包括:模架主体 组件,用于对锻件进行锻造成形,模架主体分为上模架和下模架两部 分,上、下模架均为主副模架结构,其中上模架部分包含上主模架和 上副模架,下模架部分包含下主模架和下副模架;夹紧顶起系统组件, 包含安装在上主模架内的多个上夹紧缸,安装在下主模架内的多个下 夹紧缸,以及多个顶出缸,其中上夹紧缸用于将上副模架安装到上主 模架,下夹紧缸用于将下副模架安装到下主模架上,顶出缸用于将副 模架顶起一定高度。主副模架的结构设计,换模时只需更换副模架, 避免了传统更换整套模架方式需要的高昂模架成本,降低了模架的投资;且副模架通过夹紧缸安装到主模架上,可以实现模架的快速装卡, 减少了换模时间。

2.本发明提供的通用型主副结构锻造快换模架,所述夹紧顶起系 统组件的夹紧缸是转位下拉油缸,油缸杆带有可旋转90°的T型头。 更换模具时,上、下夹紧缸泄压,油缸杆的T型头松开并旋转90度, 上副模架落到下副模架上,多个下顶出缸将上、下副模架顶起至超过 下主模架上安装的定位键的高度,从而便于换模车的导向辊从下副模 架的下方伸进并托住副模架,然后将上、下副模架拉出压力机,实现 快速换模。对于主副模架之间采用定位键的定位方式,由于键具有一 定的高度,因此需要下顶出缸将副模架顶起后拉出,这种设计在解决 该问题的基础上,结构简单易实现。

3.本发明提供的通用型主副结构锻造快换模架,还包括用于保证 副模架和主模架之间位置关系的圆定位键和方圆定位键。在锻压过程 中,由于主副模架之间温升不同,圆键用于保证主副模架之间全方向 的定位精度,方圆键在保证了宽度方向定位精度的前提下,在长度方 向具有一定的间隙量,因此可以适应由于长度方向发生的热胀冷缩产 生的主副模架之间的错移,避免出现定位干涉。

4.本发明提供的通用型主副结构锻造快换模架,还包括顶出系统 组件,所述顶出系统组件的第一顶出板和第二顶出板在长度延伸方向 相互垂直,其中第一顶出板覆盖压力机顶杆位置,第二顶出板覆盖锻 件顶出位置。这种结构既可适应压力机的顶出位置,又可满足锻件模 具的顶出需要,因此具有柔性,适合多种压力机和不同产品的锻造生 产,从而提高了模架的适用性以及实用性。

5.本发明提供的通用型主副结构锻造快换模架,所述第一顶出板 平行设置两排,第二顶出板平行设置四排,第一顶杆位于第一顶出板 和第二顶出板的交界处。这种结构可以保证顶出板不发生偏斜,从而 保证顶杆能同时顶出,使顶出效果更好。

6.本发明提供的通用型主副结构锻造快换模架,所述第一下顶出 板的中间部分设置与顶出板相垂直的导向柱,同时在下主模架的相应 部位设置导向槽。该结构可以防止下主模架内的第一顶出板偏转,从 而造成第一下顶杆发生偏转并出现卡涩,造成锻件无法顶出,或顶出 后顶杆无法缩回,从而影响生产。

7.本发明提供的通用型主副结构锻造快换模架,所述导向柱的导 向面与模架的中心线呈45°夹角。锻造时,由于上下模受热不同, 造成上下模座热胀冷缩的量也不同,45°夹角的导向设置可使上下模 座导向柱的导向面都沿45°方向向外或向内错移,可保证模架热胀 冷缩后导向不发生干涉,并且仍然能保持导向精度。

8.本发明提供的通用型主副结构锻造快换模架,所述导向柱与主 模架采用分体安装模式,且上下导向柱在压力机滑块回到上位时脱 开。分体安装模式可以减少模架的坯料尺寸,降低模架的投资成本, 并且这种结构形式灵活,如导向柱长期使用造成损害,易于更换维护; 上下导向柱在压力机滑块回到上位时脱开的设计结构,相对于全程导 向的结构而言,操作空间更大,更利于实现自动化操作。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方 案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简 单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式, 对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可 以根据这些附图获得其他的附图。

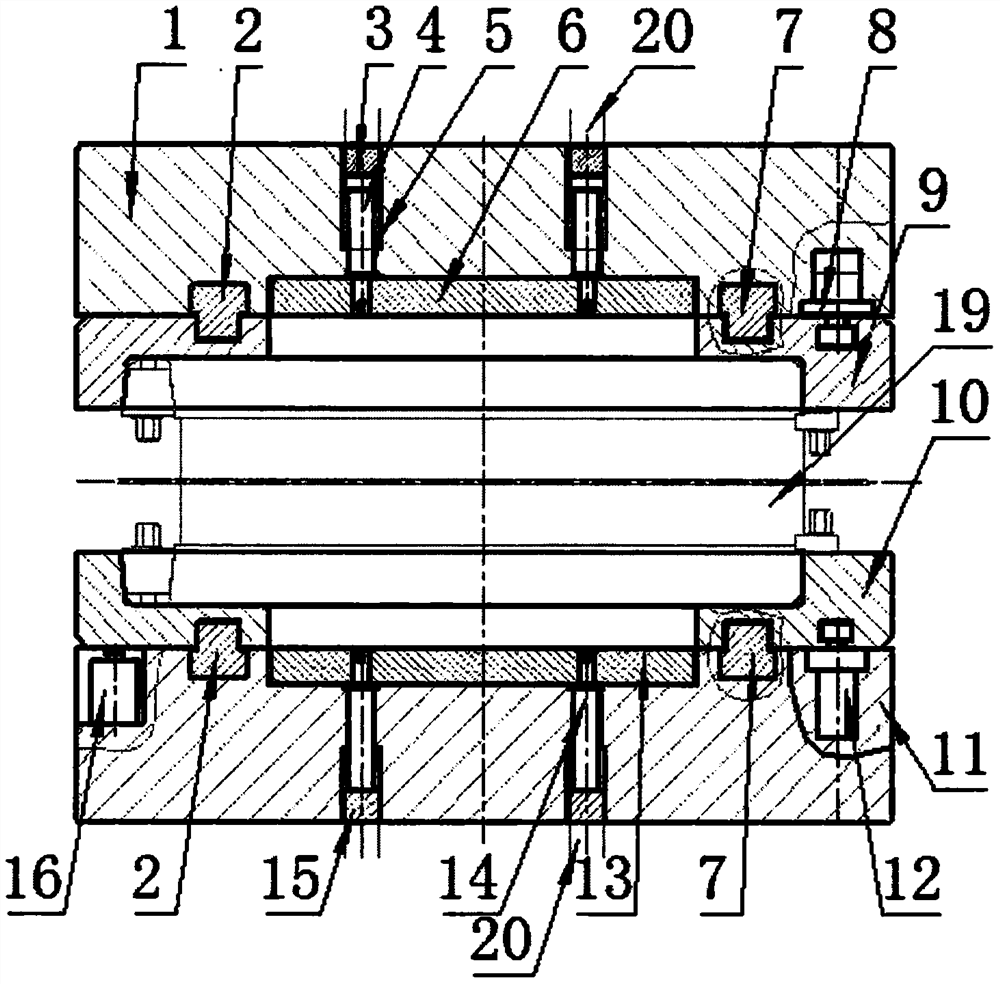

图1为本发明提供的通用型主副结构锻造快换模架的主视剖视 图;

图2为图1所示的通用型主副结构锻造快换模架的左视剖视图;

图3为图1所示的通用型主副结构锻造快换模架的下主、副模架 的俯视图。

图4为图1中上、下夹紧缸的动作示意图。

图5为图1中方圆定位键的热涨量示意图。

附图标记说明:

1-上主模架;2-圆定位键;3-第一上顶出板;4-第一上顶杆;5- 弹簧;6-第二上顶出板;7-方圆定位键;8-上夹紧缸;9-上副模架; 10-下副模架;11-下主模架;12-下夹紧缸;13-第二下顶出板;14- 第一下顶杆;15-第一下顶出板;16-下顶出缸;17-上导向柱;18- 下导向柱;19-模具组件;20-压力机顶杆

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显 然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。 基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动 前提下所获得的所有其他实施例,都属于本发明保护的范围。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只 要彼此之间未构成冲突就可以相互结合。

如图1-3所示,是本发明所涉及的一种通用型主副结构锻造快换 模架的具体实施方式。所述快换模架包括模架主体组件、夹紧顶起系 统组件、定位系统组件、顶出系统组件和导向系统组件。

在本实施例中,所述模架主体组件包括:上主模架1、上副模架9、 下主模架11、下副模架10,模具19将分别安装到上副模架9和下副 模架10中。

在本实施例中,所述夹紧顶起系统组件包括多个上夹紧缸8,多 个下夹紧缸12和多个下顶出缸16。其中多个上夹紧缸8通过螺栓安 装到上主模架1上,多个下夹紧缸12通过螺栓安装到下主模架11上, 多个下顶出缸16也通过螺栓安装到下主模架11上。

进一步地,所述上夹紧缸8和所述下夹紧缸12是转位下拉油缸, 油缸杆带有可旋转90°的T型头,图4是转位下拉油缸的动作示意图。

在本实施例中,所述定位系统组件包括圆定位键2和方圆定位键 7,用于为副模架安装到主模架上进行定位。其中上主模架1和下主 模架11通过螺钉各安装一套圆定位键2和方圆定位键7。

进一步地,所述圆定位键2为圆柱形,所述方圆定位键7的一端 为圆柱形,另一端为方形,且圆柱形端安装在主模架1、11上,与方 形端配合的副模架9、10的键槽的两端留出热涨的间隙量,如图5所 示。

在本实施例中,所述顶出系统组件包括安装在上主模架1内的多 个第一上顶出板3、多个第一上顶杆4、多个弹簧5和多个第二上顶 出板6,其中弹簧5的作用是在顶出后使上顶出系统组件回位,由于 下模座中的顶出系统可以在自重作用下复位,因此下模座不设弹簧。 第一上顶杆4和第二上顶出板6之间通过焊接或螺纹连接;还包括安 装在下主模架11内的多个第一下顶出板15、多个第一下顶杆14和 多个第二下顶出板13,其中第一下顶杆14和第二下顶出板13通过 焊接或螺纹连接。

进一步地,所述上主模架1内的弹簧5是螺旋压缩弹簧。

进一步地,所述顶出系统组件的第一顶出板3、15和第二顶出板 6、13在长度延伸方向相互垂直,其中第一顶出板3、15覆盖压力机 顶杆(20)位置,第二顶出板6、13覆盖锻件顶出位置,第一顶杆4、 14位于第一顶出板3、15和第二顶出板6、13的交界处。锻件顶出 时,压力机顶杆将第一顶出板3、15顶起,并通过第一顶杆4、14推 动第二顶出板6、13,第二顶出板推动安装在模具内的顶杆,从而实 现锻件顶出。

进一步地,根据压力机顶杆数量不同,所述第一顶出板3、15平 行设置两排或多排,但为了保持顶出平衡,必须大于两排。

进一步地,第二顶出板6、13的数量根据锻造工序不同进行设置, 由于不同锻件的锻造工艺不同,有的锻件只需要一次成形,有的需要 多次成形,每一次成形需要一套成形模具,为保持顶出平衡,每套模 具需设置两排第二顶出板,即若只需要一次成形,第二顶出板6、13 平行设置两排,若需要两次成形,则第二顶出板6、13平行设置四排, 如图3所示,以此类推。

在本实施例中,导向柱17、18的导向面与上主模架和下主模架的 纵向中心线呈45°夹角,且导向柱与主模架采用分体安装模式,其 中上导向柱17安装到上主模架1上,下导向柱18安装到下主模架 11上。

在本实施例中的模具安装方式是,首先依次把夹紧顶起系统组件、 定位系统组件、顶出系统组件和导向系统组件分别安装到上主模架1 和下主模架11,然后将上主模架1安装到压力机的上滑块,下主模 架11安装到压力机的工作台。接下来,分别将锻造模具装卡到上副 模架9和下副模架10,并将安装有模具的上副模架9翻转180度与 安装有模具的下副模架扣合在一起,并将上述扣合在一起的上、下副 模架推进压力机,将下副模架10的对应键槽对准下主模架11上已安 装好的定位键2、7,并使下副模架10落在下主模架11上,且下主 模架11上的定位键2、7进入下副模架10的键槽。然后上滑块带动 上主模架1下降,安装在上主模架1上的定位键2、7进入上副模架 9的相应键槽,并使上副模架9与上主模架1完全接触上,然后上下 主模架内的夹紧缸8、12的油缸杆转动90度后,油缸杆下拉,分别 将上副模架9与上主模架1、下副模架10和下主模架11紧固到一起。

在本实施例中,更换模具时,上滑块下降至上、下副模架9、10 相接触,然后上、下夹紧缸泄压,油缸杆的T型头松开并旋转90度, 使上、下副模架9、10分别与上、下主模架1、11脱开,并且上滑块 带动上主模架1提升到上死点,然后多个下顶出缸16将上、下副模 架顶起至超过下主模架11的定位键2、7的高度,然后可将扣合在一 起的上、下副模架1、11拉出压力机,实现快速换模。

- 一种通用型主副结构锻造快换模架

- 一种通用型主副结构锻造快换模架