用于模锻压力机中大密度钛电极高压成型的顶料装置

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于压力机技术领域,具体涉及一种用于模锻压力机中大密度钛电极高压成型的顶料装置。

背景技术

目前,钛电极产品是用海绵状钛通过模具高压成型后形成或是半圆形或是扇形横断面的钛产品。以往我国生产钛电极用的油压机最大30MN,钛电极的密度最大为3.5Kg/dm3,最大直径为400mm。随着现代工业的向前发展,一些尖端技术诸如用于航天、卫星等中的电极部件,需要高质量、高强度、大密度、外形尺寸大的钛电极产品。油压机油缸活塞杆伸长下压海绵钛时,四周向下扩散的压力与磨具内壁的摩擦力造成损耗后,使得作用于海绵钛上的压力由上至下逐渐减少,从而使得海绵状钛通过模具高压成型后的钛产品上部分密度大于下部分的密度,造成密度分布不均匀,高度越大钛产品上下段的密封越大,使得海绵钛电极产品在焊接过程中密度较小位置容易出现掉渣现象,而且在熔炼过程中密度较小位置处也会出现掉渣现象,影响成品钛电极质量,因此,针对上述问题,有必要进行改进。

发明内容

本发明解决的技术问题:提供一种用于模锻压力机中大密度钛电极高压成型的顶料装置,通过在压力机下端的工作台台面上设置下顶料装置,使下顶料装置上端伸入工作台上的支撑座上端面的通孔并与冲压模具下端面位于同一平面上,实现冲压模具内的海绵钛依次通过上顶料装置下端和下顶料装置上端的冲压成型,提高了海绵钛电极产品的密度,避免因海绵钛电极产品密度低且密度分布不均而在焊接以及熔炼过程中出现掉渣、断裂的质量安全隐患,提高成品钛电极质量,而且便于脱模,提高海绵钛电极产品冲压效率。

本发明采用的技术方案:用于模锻压力机中大密度钛电极高压成型的顶料装置,包括上顶料装置和下顶料装置,所述上顶料装置设于压力机机身的内顶面中部,所述压力机下端的工作台台面上设有支撑座,所述支撑座上端板面中部制有通孔且设于支撑座上端板面上的冲压模具与通孔同轴设置,所述下顶料装置安装于工作台台面上且下顶料装置上端伸入通孔内并与冲压模具下端面位于同一平面上,所述冲压模具内的海绵钛依次通过上顶料装置下端和下顶料装置上端冲压成型。

其中,所述支撑座由上平板和固定于工作台上并与上平板底部固连的支撑柱组成,所述通孔设于上平板板面中部。

进一步地,所述上平板的上板面制有与通孔同心设置的环形定位凸台,并通过环形定位凸台使上平板上的冲压模具与通孔同轴设置。

进一步地,所述上平板的上板面制有与通孔同心设置的环形定位凹槽,并通过环形定位凹槽使上平板上的冲压模具与通孔同轴设置。

进一步地,所述支撑柱上端与上平板底面的拐角处设有加强板。

进一步地,所述下顶料装置包括下油缸,所述下油缸固定于通孔下方的工作台上,所述下油缸活塞杆上端部固定有下冲头,所述下冲头上端为平面且下冲头的截面形状与冲压模具的内孔截面形状相同并间隙配合,所述上顶料装置下端未对冲压模具内的海绵钛进行冲压时下冲头的上端面与冲压模具下端面位于同一水平面上。

进一步地,所述上顶料装置包括上油缸,所述上油缸活塞杆下端部固定有上冲头,所述上冲头的截面形状与冲压模具的内孔截面形状相同并间隙配合。

进一步地,所述下顶料装置上端上顶冲压模具内孔下端海绵钛的压力与上顶料装置下端下压冲压模具内孔上端海绵钛的压力相等。

进一步地,所述冲压模具的内孔截面形状为圆形或方形或多棱形或半圆形。

本发明与现有技术相比的优点:

1、本技术方案通过在压力机下端的工作台台面上设置下顶料装置,使下顶料装置上端伸入工作台上的支撑座上端面的通孔并与冲压模具下端面位于同一平面上,实现冲压模具内的海绵钛依次通过上顶料装置下端和下顶料装置上端的冲压成型,提高了海绵钛电极产品的密度;

2、本技术方案通过在工作台上设置支撑座,有利于为下油缸由下至上对冲压模具内下端海绵钛的冲压成型提供可靠的冲压安装基础,并为海绵钛的冲压成型提供稳定可靠的冲压平面;

3、本技术方案通过在上平板的上板面上设置与通孔同心设置的环形定位凸台或者环形定位凹槽,有利于冲压模具在支撑座上的快速定位,保证冲压模具与通孔位于同一轴线上,为冲压模具内海绵钛的冲压提供可靠的位置基础;

4、本技术方案有效避免因海绵钛电极产品密度低且密度分布不均而在焊接以及熔炼过程中出现掉渣、断裂的质量安全隐患,提高成品钛电极质量,而且便于脱模,提高海绵钛电极产品冲压效率。

附图说明

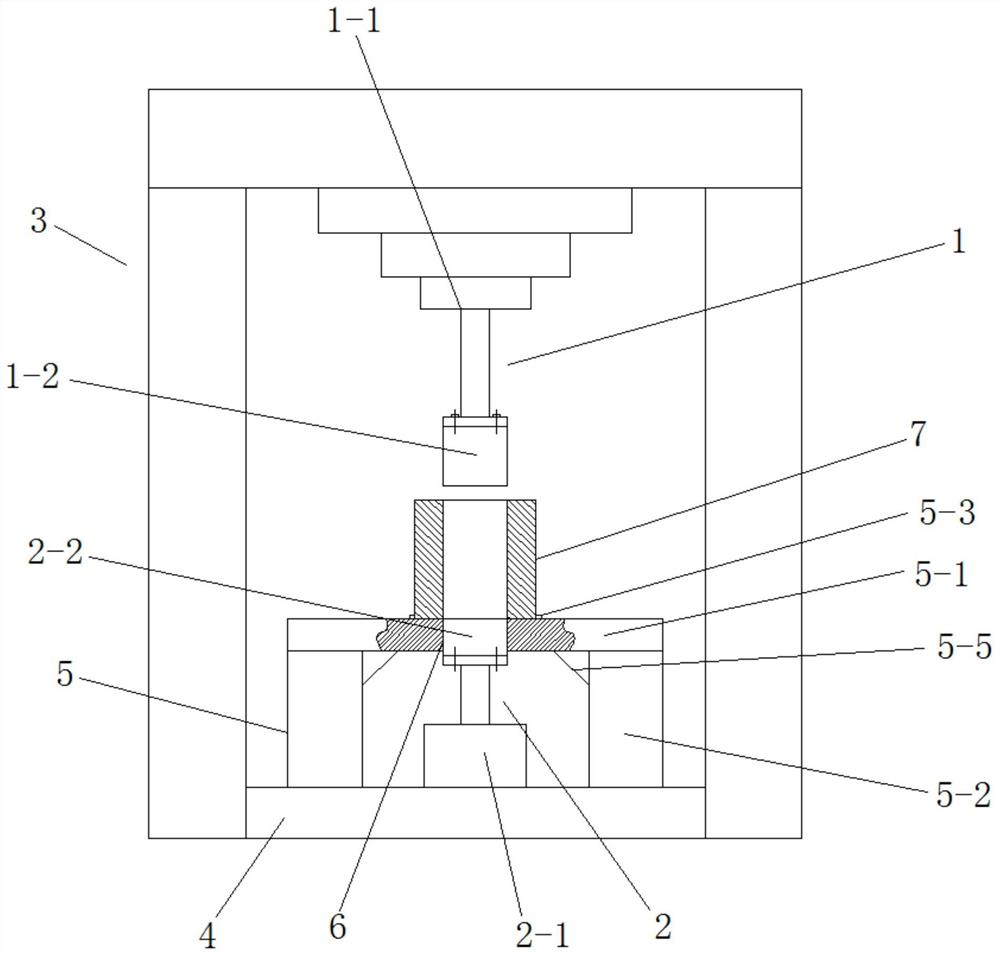

图1为本发明结构示意图一;

图2为本发明结构示意图二。

具体实施方式

下面结合附图1-2描述本发明的一种实施例,从而对技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位,以特定的方位构造和操作,因此,不能理解为对本发明的限制。

用于模锻压力机中大密度钛电极高压成型的顶料装置,如图1-2所示,包括上顶料装置1和下顶料装置2,所述上顶料装置1设于压力机3机身的内顶面中部,所述压力机3下端的工作台4台面上设有支撑座5,所述支撑座5上端板面中部制有通孔6且设于支撑座5上端板面上的冲压模具7与通孔6同轴设置,所述下顶料装置2安装于工作台4台面上且下顶料装置2上端伸入通孔6内并与冲压模具7下端面位于同一平面上,所述冲压模具7内的海绵钛依次通过上顶料装置1下端和下顶料装置2上端冲压成型;上述结构中,通过在压力机3下端的工作台4台面上设置下顶料装置2,使下顶料装置2上端伸入工作台4上的支撑座5上端面的通孔6并与冲压模具7下端面位于同一平面上,实现冲压模具7内的海绵钛依次通过上顶料装置1下端和下顶料装置2上端的冲压成型,提高了海绵钛电极产品的密度;

支撑座5的具体结构如下:所述支撑座5由上平板5-1和固定于工作台4上并与上平板5-1底部固连的支撑柱5-2组成,所述通孔6设于上平板5-1板面中部;其中,上平板5-1两端可以与对应侧压力机3机身内侧壁固连并由支撑柱5-2支撑,也可以采用上平板5-1与压力机3机身侧壁无连接关系,直接由支撑柱5-2支撑即可;通过在工作台4上设置支撑座5,有利于为下油缸2-1由下至上对冲压模具7内下端海绵钛的冲压成型提供可靠的冲压安装基础,并为海绵钛的冲压成型提供稳定可靠的冲压平面;

为了方便快捷的对设于上平板5-1上的冲压模具7进行定位,保证冲压模具7与通孔6同轴设置,如图1所示,所述上平板5-1的上板面制有与通孔6同心设置的环形定位凸台5-3,并通过环形定位凸台5-3使上平板5-1上的冲压模具7与通孔6同轴设置。

为了方便快捷的对设于上平板5-1上的冲压模具7进行定位,保证冲压模具7与通孔6同轴设置,如图2所示,所述上平板5-1的上板面制有与通孔6同心设置的环形定位凹槽5-4,并通过环形定位凹槽5-4使上平板5-1上的冲压模具7与通孔6同轴设置。

通过在上平板5-1的上板面上设置与通孔6同心设置的环形定位凸台5-3或者环形定位凹槽5-4,有利于冲压模具7在支撑座5上的快速定位,保证冲压模具7与通孔6位于同一轴线上,为冲压模具7内海绵钛的冲压提供可靠的位置基础;

为了提高支撑座5的强度,在所述支撑柱5-2上端与上平板5-1底面的拐角处设有加强板5-5。

下顶料装置2具体结构吐下:所述下顶料装置2包括下油缸2-1,所述下油缸2-1固定于通孔6下方的工作台4上,所述下油缸2-1活塞杆上端部固定有下冲头2-2,所述下冲头2-2上端为平面且下冲头2-2的截面形状与冲压模具7的内孔截面形状相同并间隙配合,所述上顶料装置1下端未对冲压模具7内的海绵钛进行冲压时下冲头2-2的上端面与冲压模具7下端面位于同一水平面上。

上顶料装置1具体结构如下:所述上顶料装置1包括上油缸1-1,所述上油缸1-1活塞杆下端部固定有上冲头1-2,所述上冲头1-2的截面形状与冲压模具7的内孔截面形状相同并间隙配合。

为了保证冲压模具7内海绵钛的密度,使所述下顶料装置2上端上顶冲压模具7内孔下端海绵钛的压力与上顶料装置1下端下压冲压模具7内孔上端海绵钛的压力相等。

所述冲压模具7的内孔截面形状为圆形或方形或多棱形或半圆形。

本结构中,当上油缸1-1活塞杆伸长下压至设定压力后停止,启动下油缸2-1,使其活塞杆伸长后顶压冲压模具7下端内部的海绵钛,直至与上油缸1-1停止时的压力相同时停止,此时,海绵钛的冲压完毕;本结构中,可采用在处冲压模具7外周固定连接环板,使连接环板固定于支撑架5上,脱模时,启动上油缸1-1使其复位,然后启动下油缸2-1使其向上顶压冲压磨具7内的成型海绵钛,使其与冲压模具7分离即可。

本技术方案有效避免因海绵钛电极产品密度低且密度分布不均而在焊接以及熔炼过程中出现掉渣、断裂的质量安全隐患,提高成品钛电极质量,而且便于脱模,提高海绵钛电极产品冲压效率。

上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

- 用于模锻压力机中大密度钛电极高压成型的顶料装置

- 用于模锻压力机中大密度钛电极高压成型的顶料装置