一种油轨闭式挤压工艺及模具

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及油轨制造技术领域,尤其是一种油轨闭式挤压工艺及模具。

背景技术

油轨是燃油喷射系统的关键零件之一,属于结构比较复杂的枝杈类零件,现有技术一般采用开式模锻的方法整体制坯成形,如上海威克迈龙川汽车发动机零件有限公司在中国专利文献公开了一种超高压不锈钢锻压油轨的成型工艺[公开号CN107299295A],其工艺步骤a.下料;b.加热;c.预锻;d精锻;e.切边;f.淬火;g.抛丸;酸洗钝化;上海众源燃油分配器制造有限公司也在中国专利文献中公开了一种汽油高压油轨锻造系统及工艺[公开号CN108406315A],油轨的成形工艺步骤依次包括下料、加热、锻造、切边、冷却、抛丸和固溶。

采用开式模锻生产的油轨由于在切边时金属流线被切断破坏了组织完整性,导致其力学性能降低,影响到油轨在实际服役时的可靠性。此外,采用开式模锻需要额外增加切边工序,生产油轨材料浪费严重,工序多、生产效率低。

采用闭式挤压可以解决上述问题,闭式热挤压时金属处于三向压应力状态下,成形件金属流线完整,力学性能好;不需要切边等额外工序,能够节约原材料;成形工序少,生产效率高。然而由于油轨结构过于复杂,闭式热挤压时,由于坯料发生镦粗贴模,金属沿轴向流动距离长,摩擦力大,导致四个枝杈模腔充不满,且挤压冲头的接触部位温度过高,强度大幅下降,挤压力过大,挤压冲头的强度不够,即使采用多步成形,由于摩擦、温度下降等问题,金属流动困难,也不能充满模腔。

发明内容

本发明要解决的技术问题是:为了解决现有锻件质量不稳定及生产效率低问题,本发明提供了一种油轨闭式挤压工艺,包括下料步骤、加热步骤、锻压成形步骤和锻后处理步骤,锻压成形步骤依次进行料坯中部加热、闭式挤压预锻成形、料坯两端加热和闭式挤压终锻成形,闭式挤压终锻成形后获得去掉飞边切除台阶的油轨终锻成形件,油轨终锻成形件上设有若干凸起部位能够保证油轨成形质量稳定和锻造成形流线的完整,增加油轨服役时的可靠性,而且可以节约油轨的原材料并提升其生产效率。

一种油轨闭式挤压工艺,包括下料步骤、加热步骤、锻压成形步骤和锻后处理步骤,其特征在于,所述锻压成形步骤依次进行料坯中部加热、闭式挤压预锻成形、料坯两端加热和闭式挤压终锻成形,闭式挤压终锻成形后获得去掉飞边切除台阶的油轨终锻成形件,所述油轨终锻成形件上设有若干凸起部位。

进一步的,所述料坯中部加热是对冷态下的料坯中部待变形区L1进行局部加热获得料坯加热件,所述中部待变形区L1的长度根据所述油轨终锻成形件上凸起部位的位置计算确定。

进一步的,所述闭式挤压预锻成形是将料坯加热件放入预锻模具中进行预锻成形并获得预锻成形件,所述预锻成形件上设有若干预锻成形件凸起部位。

进一步的,所述料坯两端加热是将预锻成形件的两端待变形区L2进行局部加热获得预锻后加热件,所述两端待变形区L2长度根据预锻成形件凸起部位的位置计算确定。

进一步的,所述闭式挤压终锻成形是将预锻后加热件放入终锻模具中进行终锻成形并获得所述油轨终锻成形件。

进一步的,所述锻后处理步骤包括对终锻成形件进行冷却、表面处理和热处理。

进一步的,所述对终锻成形件进行表面处理方式包括锻件表面抛丸和锻件表面酸洗钝化,所述终锻成形件进行热处理的方式包括淬火和固溶,所述终锻成形件冷却方式包括风冷、水冷和空冷。

一种油轨闭式挤压模具,所述预锻模具包括预锻上模、预锻下模、预锻左挤压冲头和预锻右挤压冲头,其中所述预锻上模设有预锻上模型槽,与所述预锻下模设有的预锻下模型槽匹配并共同形成预锻成形型腔,所述预锻上模上还设有定位凸起,与所述预锻下模上设有的定位凹陷匹配,所述预锻下模型槽内还设有用于预锻成形凸起部位成形的预锻下模中间型腔和提高其充填能力的通气孔,所述预锻下模型槽外还设有用于提高成形时接触面压强的加强部位,防止坯料挤入所述预锻上模和所述预锻下模的合模面中。

进一步的,所述终锻模具包括终锻上模、终锻下模、终端左挤压冲头和终锻右挤压冲头,其中,所述终锻上模设有预锻上模型槽,与所述终锻下模设有的预锻下模型槽匹配并共同形成终锻成形型腔,所述终锻上模上还设有定位凸起,与所述终锻下模上设有的定位凹陷匹配,所述终锻下模型槽内还设有用于终锻成形凸起部位成形的终锻下模中间型腔和提高其充填能力的通气孔,所述终锻下模型槽外还设有用于提高成形时接触面压强的加强部位,防止坯料挤入所述终锻上模和所述终锻下模的合模面中。

进一步的,所述终锻下模中间型腔与所述预锻下模中间型腔间的间隙大小为0.1-0.3mm,保证所述预锻成形件凸起部位能够放入终锻下模中间型腔内。

本发明的有益效果是:本发明提供了一种油轨闭式挤压工艺,包括下料步骤、加热步骤、锻压成形步骤和锻后处理步骤,锻压成形步骤依次进行料坯中部加热、闭式挤压预锻成形、料坯两端加热和闭式挤压终锻成形,闭式挤压终锻成形后获得去掉飞边切除台阶的油轨终锻成形件,油轨终锻成形件上设有若干凸起部位能够保证油轨成形质量稳定和锻造成形流线的完整,增加油轨服役时的可靠性,而且可以节约油轨的原材料并提升其生产效率;本发明还提供一种模具。

附图说明

下面结合附图和实施例对本发明进一步说明。

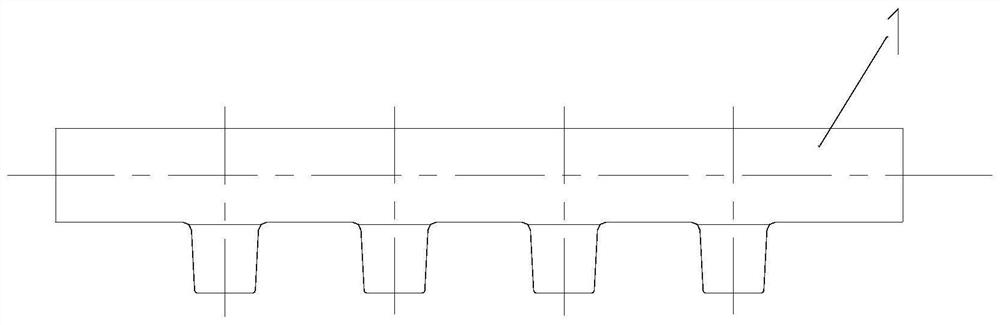

图1油轨终锻成形件的示意图,

图2冷态料坯中部待变形区L1示意图,

图3料坯加热件的示意图,

图4油轨预锻成形件的示意图,

图5油轨预锻成形件待变形区L2示意图,

图6油轨预锻后加热件的示意图,

图7油轨闭式挤压预锻模具的示意图,

图8油轨闭式挤压终锻模具的示意图。

图9预锻上模结构图

图10预锻下模结构图

图11终锻上模结构图

图12终锻下模结构图

图中:1.油轨终锻成形件,1a.凸起部位,2.料坯,L1.中部待变形区,3.料坯加热件,11.预锻模具,4.预锻成形件,4a.预锻成形件凸起部位,5.预锻后加热件,L2.两端待变形区,12.终锻模具,111.预锻上模,112.预锻下模,113.预锻左挤压冲头,114.预锻右挤压冲头,111a.预锻上模型槽,112a.预锻下模型槽,111b.预锻上模定位凸起,112b.预锻下模定位凹陷,112c.预锻下模中间型腔,112d.预锻下模通气孔,112e.预锻下模加强部位,121.终锻上模,122.终锻下模,123.终端左挤压冲头,124.终锻右挤压冲头,121a.终锻上模型槽,121b.终锻上模定位凸起,122a.预锻下模型槽,122b.终锻下模两端型腔,122c.终锻下模中间型腔,122d.终锻下模定位凹陷,122e.终锻下模通气孔,122f终锻下模加强部位。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

一种304不锈钢油轨的闭式挤压工艺,其终锻成形件1的结构如图1所示,在油轨主体上设置了若干凸起部位1a,凸起部位的数量为4个,按照如下工艺步骤实施获得。

下料步骤:该步骤是通过锯床或剪切机等下料设备将一根圆柱形长棒料切割成所需要的冷态料坯2,料坯的重量通过体积不变原则,根据油轨锻件的最终重量结合其制造过程的材料损耗综合确定,料坯的直径根据预锻成形型腔直径大小确定,应当留有放料间隙,放料间隙具体可小0.5-1.5mm,优选1mm。

锻压成形步骤:

首先将下料步骤中获得的冷态料坯2的中部待变形区L1(如图2所示)通过感应加热设备进行局部加热至始锻温度并保温一定时间,获得料坯加热件3(如图3所示)。

然后将料坯加热件3放入预锻模具11(如图7所示)的预锻下模112(如图10所示)的预锻下模型槽112a内,预锻上模111(如图9所示)向下运动和预锻下模112进行合模并保持一定的合模力,预锻左挤压冲头113和预锻右挤压冲头114同时向料坯加热件3的中部进行挤压,料坯中部待变形区L1在挤压力和合模力共同作用下完成将材料挤入预锻下模中间型腔112c内和预锻成形型腔的充填,接着预锻上模111向上运动和预锻下模112分离,取出预锻成形件4(如图4所示)。

将预锻成形件4的两端待变形区L2(如图5所示)进行感应局部加热,获得预锻后加热件5(如图6所示)。

将预锻后加热件5放入终锻模具12(如图8所示)的终锻下模122(如图12所示)的终锻下模型槽122a内,终锻上模121(如图11所示)向下运动和终锻下模122进行合模并保持一定的合模力,终端左挤压冲头123和终锻右挤压冲头124同时向预锻后加热件5的中部进行挤压,在挤压力和合模力共同作用下完成将材料挤入终锻下模中间型腔122c内和终锻成形型腔的充填,接着终锻上模121向上运动和终锻下模122分离,取出终锻成形件1。

锻后处理步骤:依次对终锻成形件1进行淬火、抛丸和酸洗钝化处理。

具体实施例2

与实施例1的区别仅在于:锻后处理步骤为依次对终锻成形件1进行冷却、抛丸和固溶处理,冷却方式为风冷、水冷或空冷。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种油轨闭式挤压工艺及模具

- 一种高压油轨切边整形复合模具