一种编带电阻裁切机构

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于电子零件加工技术领域,具体涉及一种编带电阻裁切机构。

背景技术

电阻是一种常用的电子零部件,其形状通常为细长型。在工业化生产中,通常将电阻制成编带电阻,便于批量加工。如图1所示,编带电阻10包括复数根平行阵列的电阻丝11和两根固定连接复数根电阻丝11端部的编带12,其通常是连续的长带状或者卷绕体结构。取用电阻时需要将电阻丝11以特定的长度从编带12上剪断。

由于编带来料有多种宽度规格,现有的编带电阻裁切机构无法通用多种宽度编带来料;而对于不同的终端产品,对电阻丝的裁切长度要求也不同,现有的编带电阻裁切机构无法裁切不同长度要求的电阻。

此外,现有的编带电阻上料驱动零件数量多,结构臃肿,即:需要先将编带电阻向前推送,然后驱动推臂脱离编带电阻,再后退以实现往复上料,上述分解动作还增加了上料工时。切断机构难以高效地完成切断工作,切断后的电阻丝无序混杂,难以整理,降低了后道工序的移栽效率,拖慢了整条生产线的工作节拍。

发明内容

本发明的目的是提供一种编带电阻裁切机构以解决上料驱动零件数量多,结构臃肿,以及上料工时多、效率低且通用性差的问题。

本发明提供了如下的技术方案:

一种编带电阻裁切机构,包括:

上料模块,用于将编带电阻输送至裁切模块内,所述上料模块包括支撑体、第一驱动件和推臂,所述支撑体支撑编带电阻,所述推臂铰接于所述第一驱动件的输出端上,所述第一驱动件可驱动所述推臂平移而将支撑体上的编带电阻推入裁切模块;

裁切模块,用于将电阻丝从编带电阻上切断,所述裁切模块包括支撑座组件、活动刀组件和第二驱动件,所述支撑座组件安装于底座上,所述支撑座组件支撑编带电阻,所述活动刀组件由所述底座上的导柱导向而相对于所述支撑座组件上下活动,所述第二驱动件驱动式连接所述活动刀组件,所述第二驱动件可驱动活动刀组件下行而将编带电阻的电阻丝切断。

优选的,所述编带电阻包括复数根平行阵列的电阻丝和两根固定连接复数根电阻丝端部的编带;所述支撑座组件包括一对固定于所述底座上的定位板,所述定位板上设有由裁切模块的切断工位水平地延伸至下料侧的定位槽,两块定位板上的定位槽开口相向设置,所述编带插入所述定位槽内,所述定位槽对所述编带的移动导向。

优选的,所述支撑座组件还包括支撑电阻丝的下刀架,所述活动刀组件包括压板和安装于所述压板底部的压块和切刀,所述切刀与所述下刀架前后错开设置,当所述切刀受第二驱动件驱动下行而切断电阻丝后,所述压块与所述下刀架配合夹紧与编带脱离的电阻丝。

优选的,所述第一驱动件的输出杆上安装推块,所述推块内沿平行于电阻丝的方向安装支撑轴,所述支撑轴的两端分别铰接所述推臂,所述推臂位于所述切刀与所述定位板之间的缝隙中,所述推臂的底部设有一排齿状的凸起,所述凸起的间隔与相邻两电阻丝的间隔匹配,所述推臂通过所述凸起插入电阻丝之间而向切断工位推送编带电阻。

优选的,所述定位板的端部紧靠所述支撑体,所述定位槽的支撑面与所述支撑体的支撑面等高;所述压块的长度大于所述切刀的长度,所述压块可压住未被所述切刀切断的电阻丝。

进一步的,所述底座上水平地安装可由裁切模块的切断工位平移至下料侧的第三驱动件,所述第三驱动件的输出端上安装可升降的第四驱动件,所述第四驱动件的输出端上安装接料台,所述接料台的上表面阵列有至少两排与电阻丝的间距匹配的第一凹槽,所述第三驱动件可将所述接料台移动至切断工位且使第一凹槽与电阻丝的位置相对应。

进一步的,所述压板的底部还安装有缓冲块,所述缓冲块的底面阵列有至少两排与所述电阻丝的间距匹配的第二凹槽,当电阻丝被切断后所述第二凹槽与所述第一凹槽共同夹住电阻丝。

进一步的,所述压板上设有沿竖直方向贯穿压板的调节孔,所述调节孔平行于电阻丝的侧壁上分布有一排波浪形的、沿竖直方向延伸的第一齿,所述调节孔内安装调节块,所述调节块上设有一排与所述第一齿啮合的第二齿;所述调节块固定连接一连接板,所述切刀和所述压块均固定于所述连接板的底部,所述调节块通过所述第二齿与第一齿的配合位置改变所述切刀的切断位置。

优选的,所述压板的侧壁上设有一条平行于所述调节孔的安装孔,所述安装孔垂直连通所述调节孔,所述调节块通过螺栓固定于所述安装孔上。

进一步的,所述导柱的顶部固定安装顶板,所述第二驱动件安装于所述顶板上,所述第二驱动件的输出端螺接有滑动接头,所述滑动接头的底部设有圆形的凸肩,所述凸肩嵌入一滑块的T型槽内,所述凸肩可沿该T型槽平移;所述压板上固定安装带倾斜导轨的滑座,所述滑块的相对两侧壁上分别设有与所述导轨配合的滑槽,通过沿该导轨移动所述滑块可调整所述压块与所述下刀架在竖直方向上的间距。

本发明的有益效果是:

本发明通过上料模块将编带电阻送入裁切模块内,通过第一驱动件与推臂的配合实现稳定、连续地送料,克服了编带电阻上料过程易卷绕杂乱的问题。裁切模块的支撑座组件支撑上料模块送来的编带电阻,活动刀组件由第二驱动件驱动向下冲切编带电阻的电阻丝,从而将电阻丝切断,可选择不同长度的切刀从而同时切断多根电阻丝,裁切效率高。

本发明的推臂底部设有一排齿状的凸起,推臂通过将凸起插入电阻丝之间而向切断工位推送编带电阻;当切刀受第二驱动件的驱动下行而切断电阻丝后,压块与下刀架配合夹紧与编带脱离的电阻丝以及至少一根未与编带脱离的电阻丝,此时第一驱动件后退而复位推臂,由于有部分电阻丝仍被压块压紧,且两根编带由定位槽定位,因此推臂后退时自动绕其铰接点向上抖动,使其凸起与电阻丝脱啮合而顺利复位。本发明利用推料和复位时推臂与电阻丝之间的摩擦力变化,仅使用一个驱动件即可实现对编带电阻的稳定和连续上料,零部件数量少,结构紧凑;不需要先使用驱动机构抬起推臂再将其复位,分解动作少,上料效率高。

本发明在压板上设有竖直的调节孔,调节孔平行于电阻丝的侧壁上分布有一排竖直的第一齿,调节孔内安装调节块,调节块上设有一排与第一齿啮合的第二齿;调节块固定连接一连接板,切刀和压块均固定于连接板的底部,调节块通过第二齿与第一齿的配合位置改变切刀的切断位置(即改变切刀的间距),使切刀对不同长度要求的电阻丝实现定长切割,通用性好。

本发明在底座上安装第三驱动件,第三驱动件的输出端上安装可升降接料台的第四驱动件,接料台的上表面阵列有至少两排与电阻丝的间距匹配的第一凹槽,在切断电阻丝之前,第三驱动件将接料台移动至切断工位且使第一凹槽与待切断的电阻丝的位置一一对应,第四驱动件升起接料台,使接料台正好能支撑目标电阻丝,目标电阻丝切断后,第三驱动件再向下料侧平移接料台,直至到达目标位置后第四驱动件再次降下接料台,由移栽机构将电阻丝取走。本发明实现了对切断的电阻丝自动接料和下料,一次运送多根电阻丝,且电阻丝的排列位置整齐有序,便于将电阻丝精确地下一工序批量转移,有助于整条生产线的连续高效运转。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

图1是本发明涉及的编带电阻结构示意图;

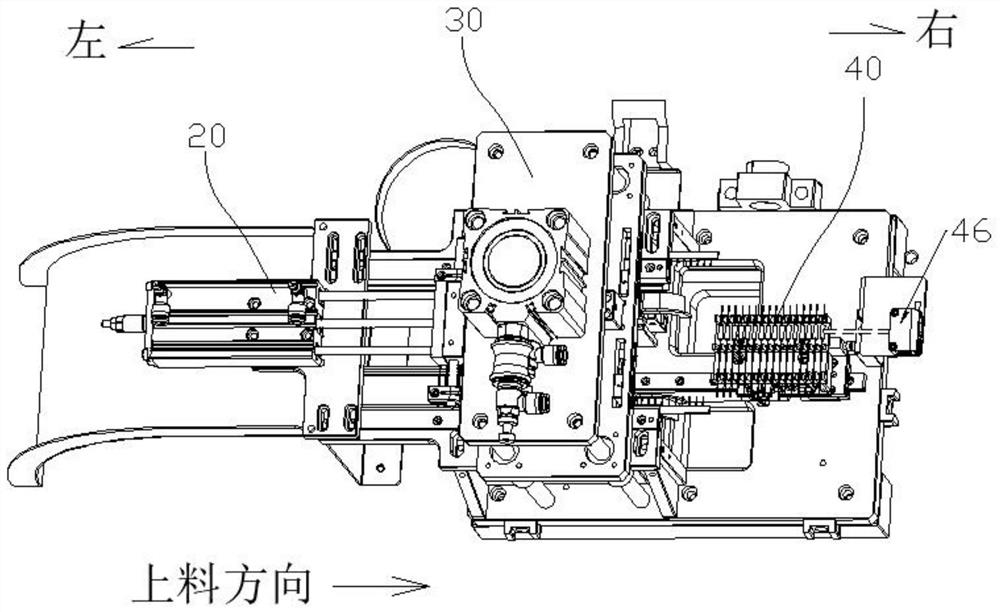

图2是本发明的整体结构示意图;

图3是从左侧看本发明的结构示意图;

图4是图3中A部分的放大结构示意图;

图5是从右前侧看本发明的结构示意图;

图6是图5中B部分的放大结构示意图;

图7是从左前侧看本发明的结构示意图,图中隐藏了支撑座组件的定位板;

图8是图7中C部分的放大结构示意图。

图中标记为:

10.编带电阻;11.电阻丝;12.编带;

20.上料模块;21.支撑体;22.第一驱动件;23.推臂;231.凸起;24.推块;25.支撑轴;

30.裁切模块;31.第二驱动件;321.定位板;322.定位槽;323.下刀架;331.压板;3311.调节孔;3312.第一齿;3313.安装孔;332.压块;333.切刀;334.压紧面;335.咬合部;336.第三凹槽;337.调节块;3371.第二齿;338.连接板;34.缓冲块;341.第二凹槽;35.底座;36.导柱;37.顶板;

40.下料模块;41.第三驱动件;42.第四驱动件;43.接料台;431.第一凹槽;44.线轨;45.滑台;46.光电传感器;

50.调整模块;51.滑座;511.导轨;52.滑块;521.T型槽;53.滑动接头;531.凸肩;54.立板。

具体实施方式

如图2所示,本实施例提供一种编带电阻裁切机构,包括上料模块20、裁切模块30、下料模块40和调整模块50。

如图7和图8所示,上料模块20用于将编带电阻10输送至裁切模块30内,上料模块20包括支撑体21、第一驱动件22和推臂23,支撑体21支撑编带电阻10,其具有一上升状弧形的导向面,将编带电阻10顺畅地向裁切模块30一侧引导。第一驱动件22为气缸,第一驱动件22安装于裁切模块30的支撑座组件上,其与导向面之间留有供编带电阻水平通过的间隙;第一驱动件22的输出杆上安装推块24,推块24内沿平行于电阻丝11的方向安装支撑轴25,支撑轴25的两端分别铰接推臂23,第一驱动件22可驱动推臂23平移而将编带电阻10推入裁切模块30。

裁切模块30用于将电阻丝11从编带电阻10上切断,裁切模块30内设有切断工位和分别位于切断工位上下游的上料侧和下料侧。具体地,如图3和图5所示,裁切模块30包括支撑座组件、活动刀组件和第二驱动件31,支撑座组件安装于底座35上,其用于支撑编带电阻10,活动刀组件由底座35上的导柱36导向而相对于支撑座组件上下活动。第二驱动件31为气缸或者液压缸,第二驱动件31驱动式连接活动刀组件,第二驱动件31可驱动活动刀组件下行而将编带电阻的电阻丝11切断。

其中,如图3至图5所示,支撑座组件包括一对相向设置且固定于底座上的定位板321,定位板321上设有定位槽322,定位槽322由裁切模块的上料侧经过切断工位后水平地延伸至下料侧,两块定位板321上的定位槽322开口相向设置,两条编带12分别插入两个定位槽322内,定位槽322对编带12的移动进行导向和定位,使编带顺利、有序地通过裁切模块,保证裁切作业的连续进行。定位板321的端部紧靠上料模块的支撑体21,定位槽322的支撑面与支撑体21的支撑面等高,便于编带顺利进入定位槽322内。

支撑座组件还包括支撑电阻丝的下刀架323。活动刀组件包括压板331和安装于压板331底部的压块332和切刀333,压板331可沿导柱36上下移动。如图4和图6所示,切刀333与下刀架323前后错开设置,因此切刀切断动作完成时,切刀333的刀刃高度可低于压块332的底部,可有效地切断电阻丝。当切刀333受第二驱动件31驱动下行而切断电阻丝后,压块332与下刀架323配合夹紧若干根与编带脱离的电阻丝(即目标电阻丝),防止这些电阻丝晃动,保证有序地下料。其中,压块332的长度大于切刀333的长度,因此压块332可压住与目标电阻丝相邻的、未被切刀切断的电阻丝,保证整条编带电阻的位置不发生偏移。压块332具有贴合下刀架323顶面的压紧面334和由压紧面334呈台阶状向下延伸的咬合部335,该咬合部335紧靠下刀架323的侧壁,且咬合部335的底部设有一排与电阻丝的间距匹配的第三凹槽336,第三凹槽336在压紧面334压紧电阻丝的同时,将电阻丝可靠地限位,防止其发生位移或者晃动。

如图6至图8所示,上料模块的推臂23位于切刀333与定位板321之间的缝隙中,推臂23的底部设有一排齿状的凸起231,相邻凸起231的间隔与相邻两电阻丝的间隔匹配,推臂23通过将凸起231插入电阻丝之间而向切断工位推送编带电阻10。当第一个切断节拍完成后,第一驱动件22后退而复位推臂23,由于有部分电阻丝仍被压块332压紧,且两根编带12由定位槽322定位而无法上下移动,因此推臂23后退时自动绕其铰接点向上抖动,使推臂的凸起231与电阻丝脱啮合,不会向后拉回编带电阻,然后再准备下一次推料动作。

如图5和图6所示,为了灵活地调整一对切刀333的间距,使其可切断不同长度规格的电阻丝,在压板331上设有沿竖直方向贯穿压板331的调节孔3311,调节孔3311为平行于电阻丝的条形孔,调节孔3311的平行于电阻丝的侧壁上分布有一排波浪形的、沿竖直方向延伸的第一齿3312。调节孔3311内安装调节块337,调节块337在调节孔3311内的前后位置可调节,调节块337上设有一排与第一齿3312啮合的第二齿3371;压板331的侧壁上设有一条平行于调节孔3311的安装孔3313,安装孔3313垂直连通调节孔3311,调节块337通过螺栓固定于安装孔3313上。调节块337的下侧由螺栓固定安装一水平的连接板338,切刀333和压块332均固定安装于该连接板338的底部,调节块337通过第二齿3371与第一齿3312的配合位置改变切刀333的安装位置,使其切断的电阻丝规格多样化。压板331上安装四个调节块337和两个连接板338,其中每块连接板338连接左右对称的两个调节块337。当需要改变电阻丝的定长切割规格时,需要调整两个切刀333的间距,通过以下方法实现:拧下安装孔3313内的螺栓,将调节块337从调节孔3311的下方拉出来,再将若干个第二齿3371对齐与目标切断位置对应的第一齿3312,将调节块337沿着调节孔3311向上推到位,然后用螺栓再次将调节块337固定于压板的安装孔3313上。

本机构还包括用于微调压块高度的调整模块50,其通过以下结构实现:如图3和图5所示,压板331的顶面固定安装带倾斜导轨511的滑座51,导轨511左高右低;滑座51上安装滑块52,滑块52的相对两侧壁上分别设有与导轨511配合的滑槽,滑块52可沿着倾斜的导轨511同时在前后方向和上下方向移动,滑块52的顶部设有沿左右方向水平延伸的T型槽521。导柱36的顶部固定安装顶板37,第二驱动件31安装于顶板37上,第二驱动件31的活塞杆端部螺接有滑动接头53,通过改变滑动接头53与第二驱动件活塞杆的螺接深度改变滑动接头的高度,滑动接头53的底部设有圆形的凸肩531,凸肩531嵌入滑块的T型槽521内,凸肩531可沿该T型槽521平移。当需要微调切刀的高度时,通过调整滑动接头53在第二驱动件的活塞杆上的螺接深度改变其高度,此时其下方的滑块52在凸肩521的支撑作用下自动沿滑座的导轨511倾斜地移动,滑块52倾斜移动产生的水平位移由凸肩531相对于T型槽521的平移距离而得到补偿,因此通过沿倾斜导轨移动滑块52可微调压板331与顶板37之间在竖直方向上的间距,即微调压块332的高度,使其能压紧不同直径的电阻丝。为了使调整后的滑块52保持稳定,在压板331上还安装两块立板54,立板54在压板331上的安装高度可调,两块立板54分别位于滑座51的左右两侧,在滑块52内贯穿式地安装一水平的螺杆,螺杆的两端分别与两块立板54螺接固定,通过螺杆和立板将滑块52限制于滑座51上,防止其沿导轨521自由滑动。

如图5和图7所示,下料模块40包括第三驱动件41、第四驱动件42、接料台43和光电传感器46。第三驱动件41为笔形气缸,第三驱动件41水平地安装在底座35上,底座35上还安装有沿上料侧延伸至下料侧的线轨44,线轨44上安装滑台45,滑台45连接第三驱动件41的活塞杆,第三驱动件41可将滑台45由切断工位平移至下料侧。滑台45上安装可升降接料台43的第四驱动件42,第四驱动件42为气缸,第四驱动件42的输出端上安装水平的接料台43,接料台43的上表面阵列有至少两排与电阻丝的间距匹配的第一凹槽431,第一凹槽431的排数不少于被切断的电阻丝的根数,第一凹槽431可支撑被切断的电阻丝。第三驱动件41可将接料台43移动至切断工位且使第一凹槽431与电阻丝的位置相对应。

由于下刀架323具有一定的宽度,因此电阻丝的两端被压紧于下刀架323上的部分也有一定的长度,此时如果直接降下接料台43,会使被切断的电阻丝两端受下刀架323的阻挡而无法顺利地降落至接料台43上,因此先由第三驱动件41将接料台43移动至下料侧以后,再由第四驱动件42降下接料台43,使电阻丝平稳地落在接料台43上。

为了更稳定地定位被切断的电阻丝,在压板331的底部接近中央位置还安装有缓冲块34,缓冲块34的底面阵列有至少两排与电阻丝的间距匹配的第二凹槽341,第二凹槽341与压块的第三凹槽336的深度相同。当电阻丝被切断后,第二凹槽341与第一凹槽431分别从电阻丝的上下两侧夹住电阻丝11,防止电阻丝11晃动或者发生位移,便于下一移栽工序精确、有序地进行。

光电传感器46安装于底座35的右侧,其探测头朝向接料台43上的电阻丝。第三驱动件41将接料台43移动至下料侧时,光电传感器46检测到接料台43上的电阻丝后,判断接料台43上有料,并将检测信号发送给控制器,便于后续控制对电阻丝的移栽作业。

本裁切机构的工作过程为:

通过调节块在调节孔内的插入位置改变两个切刀的间距,使该间距与需要的电阻丝长度规格适配,保证定长裁切的通用性;接料台43的初始位置位于裁切模块的切断工位正下方;

上料模块推臂23的凸起231插入电阻丝之间的缝隙内,第一驱动件22驱动推臂23向右移动,将编带电阻10的目标电阻丝送至裁切模块的切断工位正下方;

然后裁切模块的第二驱动件31驱动压板331下移,使切刀333切断目标电阻丝后继续下行一小段距离,直至压块332的压紧面贴合下刀架323,将电阻丝压紧;此时前后两个压块332分别压住电阻丝的两端,缓冲块34的第二凹槽341与接料台43的第一凹槽431共同夹住电阻丝的中部;

第一驱动件22向左侧复位推臂23,由于编带电阻被压块332压住,因此推臂23复位时自动向上抖动而避开电阻丝;

切断的电阻丝由接料台43接住,第二驱动件31向上复位压板331,继而复位了切刀333和压块332,压块332和缓冲块34松开被切断的电阻丝;

第三驱动件41驱动接料台43向右侧的下料工位移动到位,第四驱动件42降下接料台43,光电传感器46检测到接料台43上的电阻丝,机械手准备将该电阻丝批量移栽至下一工序。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种编带电阻裁切机构

- 端子组装机构及裁切检测编带设备