一种薄壁管类零件装配轴承定位结构及定位工艺

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及轴承装配技术领域,尤其涉及一种薄壁管类零件装配轴承定位结构及定位工艺。

背景技术

目前轴承装配中,轴承外圈的轴向紧固方式一般采用孔用弹性挡圈、止动环或轴承盖等方式固定。但现有这些轴向紧固方式会因为加工误差而存在轴向间隙,长时间使用后会导致轴承上下窜动,产生异响,影响使用;而且现有这些紧固方式无法运用在薄壁管类零件的轴承装配。

发明内容

本发明所要解决的技术问题是针对现有技术中的上述缺陷,提出一种薄壁管类零件装配轴承定位结构,既能解决薄壁管类零件的轴承装配,还可防止轴承长期使用后上下窜动产生异响影响使用。

为实现上述目的,本发明采用以下技术方案:

本发明的第一个方面是提供一种薄壁管类零件装配轴承定位工艺,包括如下步骤:

S1,提供一薄壁管和至少一个轴承;

S2,在薄壁管端部的内侧壁采用铣销方式加工形成限位台阶;

S3,在薄壁管端部的外周体上冲压形成若干间隔布置的铆压孔和铆压快;

S4,将至少一个轴承从薄壁管铣销后的开口处水平压入;

S5,撑开并穿过四周的铆压快抵接于限位台阶上,铆压快的下端在自身的弹性作用下复位抵接于轴承侧端面。

进一步地,在所述的薄壁管类零件装配轴承定位工艺,步骤S2中,所述限位台阶由薄壁管一端的内壁铣销而成。

进一步地,在所述的薄壁管类零件装配轴承定位工艺,步骤S3中,所述铆压孔和铆压快由薄壁管的管体冲压成型,且所述铆压孔和铆压快沿薄壁管周体呈等距间隔布置。

进一步地,在所述的薄壁管类零件装配轴承定位工艺,步骤S3中,在冲压成型过程中,所述铆压快的下端向外侧弯曲形成L型结构。

进一步地,在所述的薄壁管类零件装配轴承定位工艺,步骤S3中,在冲压成型过程中,使所述限位台阶与铆压孔的底部齐平。

本发明的第二个方面是提供一种薄壁管类零件装配轴承定位结构,包括薄壁管和装配于所述薄壁管内的轴承,其中:

所述薄壁管的内壁沿其周向设置有限位台阶,且对应所述限位台阶上方的管体上沿其周向开设有若干间隔布置的铆压孔;所述铆压孔顶端的中部设置有向下延伸的铆压快;

所述轴承的一侧端面设置于所述限位台阶上,另一侧端面与若干所述铆压快的下端抵接连接。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述限位台阶由所述薄壁管一端的内壁铣销而成。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述铆压孔和所述铆压快沿所述薄壁管周体呈等距间隔布置。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述铆压快由所述薄壁管的管体冲压成型,且其下端向内侧倾斜抵接于所述轴承的侧端面上。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述铆压快的下端向外侧弯曲呈L型结构。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述薄壁管的端部设置有连接法兰。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述薄壁管周体上对应所述轴承上方位置,开设有至少一个观察孔。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述轴承内设置有转轴。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述限位台阶上层叠设置有至少两个轴承。

进一步地,在所述的薄壁管类零件装配轴承定位结构上,所述限位台阶与所述铆压孔的底部齐平。

本发明采用上述技术方案,与现有技术相比,具有如下技术效果:

本发明提供的薄壁管类零件装配轴承定位结构及定位工艺,通过将轴承的一侧端面利用薄壁管加工的限位台阶进行限位,另一侧端面则采用铆压方式进行铆压轴承,铆压结构为冲压成型;采用本发明铆压方式的轴承定位结构及定位工艺,不仅可以解决薄壁管类零件的轴承装配定位,还可防止轴承长期使用后上下窜动产生异响;且采用该定位工艺加工出来的薄壁管装配轴承,产品质量好、尺寸稳定,而且加工效率高、成本低。

附图说明

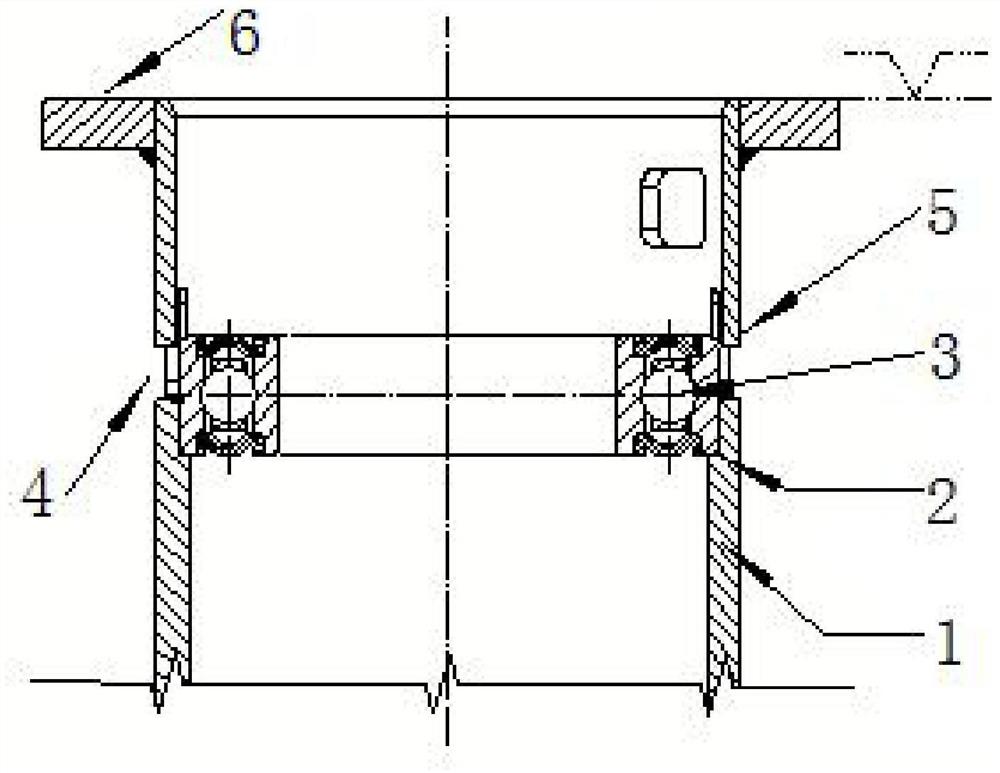

图1为本发明一种薄壁管类零件装配轴承定位结构的剖视结构示意图;

图2为本发明一种薄壁管类零件装配轴承定位结构的俯视结构示意图;

图3为本发明一种薄壁管类零件装配轴承定位结构的使用状态结构示意图;

图4为本发明一种薄壁管类零件装配轴承定位结构中单个铆压孔与轴承的铆压结构示意图;

图5为本发明一种薄壁管类零件装配轴承定位工艺的装配流程示意图;

其中,各附图标记为:

1-薄壁管,2-限位台阶,3-轴承,4-铆压孔,5-铆压块,6-连接法兰,7-观察窗,8-转轴。

具体实施方式

下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

实施例1

如图1、图3和图4所示,本实施例提供一种薄壁管类零件装配轴承定位结构,包括薄壁管1和装配于薄壁管1内的轴承3,其中:薄壁管1的内壁沿其周向设置有限位台阶2,且对应限位台阶2上方的管体上沿其周向开设有若干间隔布置的铆压孔4;铆压孔4顶端的中部设置有向下延伸的铆压快5;轴承3的一侧端面设置于限位台阶2上,另一侧端面与若干铆压快5的下端抵接连接,铆压快5具有一定的恢复弹性和抗弯曲性,能够保证铆压快5紧密的压扣在轴承3的上端面,且不影响轴承3的正常装配。

如图1、图3和图4所示,该薄壁管类零件装配轴承定位结构的主要技术方案是通过将轴承3的一侧端面利用薄壁管1加工的限位台阶2进行限位,另一侧端面则采用铆压快5铆压轴承3,铆压快5的结构采用冲压成型,既解决了薄壁管类零件的轴承装配,还有效防止了轴承3在长期使用后上下窜动产生异响影响使用的缺陷。

在本实施例中,如图1、图3和图4所示,限位台阶2由薄壁管1一端的内壁铣销而成,限位台阶2的一侧为薄壁管1原始直径的管壁,另一侧为铣销而成的薄壁管1的新管壁,该铣销而成新管壁的直径大于薄壁管1的原始直径,以形成大小径的薄壁管1内壁,两者之间的环形端面构成了该限位台阶2。一般地,该限位台阶2的环形端面形状及大小等于轴承3的外圈的侧端面的形状及大小,以使得该轴承3能够稳定的装配在限位台阶2,而不会从限位台阶2处滑落至薄壁管1内腔。

在本实施例中,如图1、图2、图3和图4所示,铆压孔4和铆压快5沿薄壁管1周体呈等距间隔布置。优选地,铆压孔4和铆压快5为4组等距间隔布置;更为优选地,铆压孔4和铆压快5为6组等距间隔布置。且铆压孔4和铆压快5由薄壁管1的管体冲压成型,且其下端向内侧倾斜抵接于轴承3的侧端面上,具有一定的弹性和抗弯曲性。

作为本实施例的一个优选技术方案,如图1、图2和图3所示,薄壁管1的端部设置有连接法兰6,通过连接法兰6将薄壁管1与其他部件固定连接。薄壁管1周体上对应轴承3上方位置,开设有至少一个观察孔7,便于实时观察薄壁管1内轴承3或轴承3内装配的转轴8的运行情况。

作为本实施例的一个优选技术方案,如图3和图4所示,限位台阶2与铆压孔4的底部齐平,一方面便于铆压孔4的定位加工,另一方面实时监测轴承3在薄壁管1内的装配情况,避免铆压快5受损坏脱离限位台阶2。

实施例2

提供一种薄壁管类零件装配轴承定位结构,包括薄壁管1和装配于薄壁管1内的轴承3,其中:薄壁管1的内壁沿其周向设置有限位台阶2,且对应限位台阶2上方的管体上沿其周向开设有若干间隔布置的铆压孔4;铆压孔4顶端的中部设置有向下延伸的铆压快5;轴承3的一侧端面设置于限位台阶2上,另一侧端面与若干铆压快5的下端抵接连接,铆压快5具有一定的恢复弹性和抗弯曲性,能够保证铆压快5紧密的压扣在轴承3的上端面,且不影响轴承3的正常装配。

与上述实施例1不同的是,为进一步提高该薄壁管类零件装配轴承定位结构的稳定性,将铆压快5的下端向外侧弯曲呈L型结构,该L型结构的铆压快5底部在自身弹性的作用下向内侧复位从而压合在轴承3的侧端面上,L型结构的铆压快5加大了其底部与轴承3侧端面的接触面积,更有效的提高了轴承3的稳定性和铆压快5的使用寿命,防止了轴承3长期使用后上下窜动产生异响的缺陷。

实施例3

提供一种薄壁管类零件装配轴承定位结构,包括薄壁管1和装配于薄壁管1内的轴承3,其中:薄壁管1的内壁沿其周向设置有限位台阶2,且对应限位台阶2上方的管体上沿其周向开设有若干间隔布置的铆压孔4;铆压孔4顶端的中部设置有向下延伸的铆压快5;轴承3的一侧端面设置于限位台阶2上,另一侧端面与若干铆压快5的下端抵接连接,铆压快5具有一定的恢复弹性和抗弯曲性,能够保证铆压快5紧密的压扣在轴承3的上端面,且不影响轴承3的正常装配。

与上述实施例1不同的是,为进一步提高薄壁管1内转轴8运行的稳定性,可在薄壁管1的两端分别采用该轴承定位结构进行固定。或在一个限位台阶2上层叠设置有至少两个轴承3,根据预设的轴承3装配个数,在薄壁管1上距限位台阶2的至少两个轴承3宽度的高度合理冲压铆压孔4和铆压快5。

作为本实施例的一个优选技术方案,如图3和图4所示,限位台阶2与铆压孔4的底部齐平,一方面便于铆压孔4的定位加工,另一方面实时监测轴承3在薄壁管1内的装配情况,避免铆压快5受损坏脱离限位台阶2。

实施例4

基于上述实施例1、实施例2和实施例3的薄壁管类零件装配轴承定位结构,本实施例提供一种薄壁管类零件装配轴承定位工艺,该薄壁管类零件装配轴承定位工艺的主要技术方案是通过将轴承3的一侧端面利用薄壁管1加工的限位台阶2进行限位,另一侧端面则采用铆压快5铆压轴承3,铆压快5的结构采用冲压成型,既解决了薄壁管类零件的轴承装配,还有效防止了轴承3在长期使用后上下窜动产生异响影响使用的缺陷。

如图4所示,该种薄壁管类零件装配轴承定位工艺,具体地包括如下步骤:

S1,提供一薄壁管1和轴承3,薄壁管1的内径小于轴承3的外径;

S2,在薄壁管1端部的内侧壁采用铣销方式加工形成限位台阶2,使得限位台阶2处的直径略大于轴承3的外径;

S3,在薄壁管1端部的外周体上采用冲压方式形成至少四个间隔布置的铆压孔4和铆压快5,;

S4,将轴承3从薄壁管1铣销后的开口处水平压入,下沉至铆压快5处;

S5,加大下压力度,通过轴承3撑开并穿过四周的铆压快5抵接于限位台阶2上,铆压快5的下端在自身的弹性作用下复位抵接于轴承3侧端面,完成轴承3在薄壁管1内的装配定位。

在步骤S2中,限位台阶2由薄壁管1一端的内壁铣销而成,限位台阶2的一侧为薄壁管1原始直径的管壁,另一侧为铣销而成的薄壁管1的新管壁,该铣销而成新管壁的直径大于薄壁管1的原始直径,以形成大小径的薄壁管1内壁,两者之间的环形端面构成了该限位台阶2。

在步骤S3中,铆压孔4和铆压快5沿薄壁管1周体呈等距间隔布置。优选地,铆压孔4和铆压快5为4组等距间隔布置;更为优选地,铆压孔4和铆压快5为6组等距间隔布置。且铆压孔4和铆压快5由薄壁管1的管体冲压成型,且其下端向内侧倾斜抵接于轴承3的侧端面上,具有一定的弹性和抗弯曲性。

在步骤S3中,在冲压成型过程中,铆压快5的下端向外侧弯曲形成L型结构,该L型结构的铆压快5底部在自身弹性的作用下向内侧复位从而压合在轴承3的侧端面上,L型结构的铆压快5加大了其底部与轴承3侧端面的接触面积,更有效的提高了轴承3的稳定性和铆压快5的使用寿命,防止了轴承3长期使用后上下窜动产生异响的缺陷。

在步骤S3中,在冲压成型过程中,还包括在薄壁管1周体上对应轴承3上方位置,开设有至少一个观察孔7,便于实时观察薄壁管1内轴承3或轴承3内装配的转轴8的运行情况。

在步骤S4中,在冲压成型过程中,还包括将限位台阶2与铆压孔4的底部齐平,一方面便于铆压孔4的定位加工,另一方面实时监测轴承3在薄壁管1内的装配情况,避免铆压快5受损坏脱离限位台阶2。

该薄壁管类零件装配轴承定位工艺,通过将轴承3的一侧端面利用薄壁管1加工的限位台阶2进行限位,另一侧端面则采用冲压成型的铆压快5进行铆压轴承3;采用该定位工艺,不仅可以解决薄壁管类零件的轴承装配定位,还可防止轴承3长期使用后上下窜动产生异响;且加工出来的薄壁管装配轴承,产品质量好、尺寸稳定,而且加工效率高、成本低。

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

- 一种薄壁管类零件装配轴承定位结构及定位工艺

- 一种用于航空环形薄壁类零件车加工的定位工装