一种金属板料精冲挤压复合成形用冲头结构

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及的是一种金属板料精冲挤压复合成形用冲头结构,适用于挤压成型金属厚壁小台阶孔,特别适用不锈钢厚壁小台阶孔的复合精密冲压。

背景技术

目前孔径为5-8mm的厚壁小台阶孔的冲压成型的技术,特别是较硬金属的冲压成型技术,国内企业没有很好掌握。某些国外发达国家在我国的企业出现了一些该类的产品,但这些产品均已经进行了后处理,表面已经具有涂层,难以分析其冲压工艺。而随着我国制造业的壮大,含有厚壁小台阶孔的零件种类较多,如果能使用复合冲压工艺实现该类产品的制作,且壁厚能达到3-5mm,则有利于提高该类产品的生产效率。本冲头结构即能实现部分金属厚壁小台阶孔的复合冲压。

发明内容

本发明目的是针对上述不足之处提供一种金属板料精冲挤压复合成形用冲头结构,采用具有环形顶杆和环形上凸模结构,下压时形成了大沉孔,此时下凸模和下顶杆支撑在冲材下方,冲材在其下方具有部分凸起,然后内上凸模和内顶杆下压,下凸模和下顶杆在冲材下方形成支撑且同时下行,冲材在该部位形成厚壁小台阶孔,然后内上凸模、内顶杆、下凸模和下顶杆同步上行,下凸模的台阶对厚壁小台阶孔的端部进行整形,其特征在于结构由环形上凸模、内上凸模、环形顶杆、内顶杆、下凸模、下顶杆部分组成。

为实现上述目的,本发明采用如下技术措施:

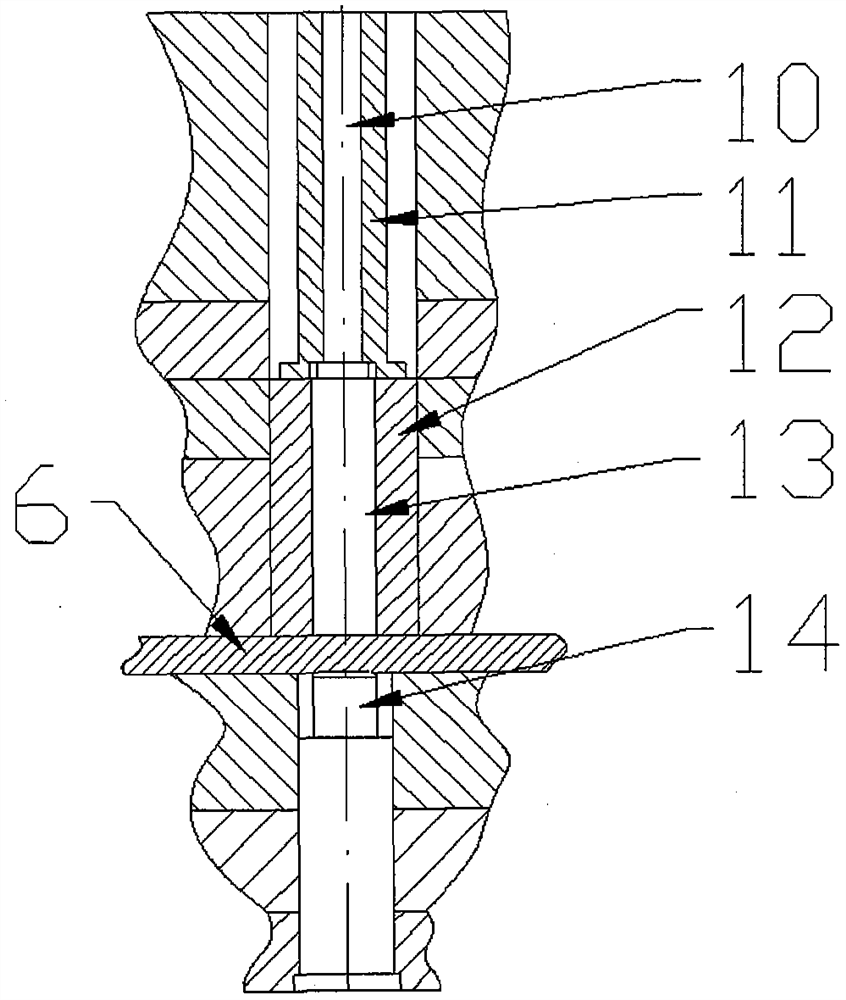

一种金属板料精冲挤压复合成形用冲头结构采用以下方案实现的:一种金属板料精冲挤压复合成形用冲头结构具有单模具单设备冲压金属厚壁小台阶孔的功能,具体结构由环形上凸模、内上凸模、环形顶杆、内顶杆、下凸模、下顶杆部分组成;具有双侧台阶孔的异形零件(1)具有第一台阶孔(2)和第二厚壁小台阶孔(3),所述第二厚壁小台阶孔(3)具有厚壁长凸起(4),冲压所述第一台阶孔(2)的模具零件有独立上顶杆(9)、尖顶上凸模(8)、平顶下凸模(7)和大孔下顶杆(5),冲材(6)向上形成所述第一台阶孔(2),所述第一台阶孔(2)较易成形,所述厚壁长凸起(4)较难成形,环形顶杆(11)和内顶杆(10)同轴滑动安装,所述环形顶杆(11)同轴接触安装于环形上凸模(12)上部,所述内顶杆(10)同轴接触安装于内上凸模(13),下凸模(14)和所述环形顶杆(11)、所述内上凸模(13)同轴安装,所述下凸模(14)同轴接触安装下顶杆(15),所述内上凸模(13)下端具有圆头结构(21)、锥面(17)和第一圆角结构(16),所述圆头结构(21)、所述锥面(17)、所述第一圆角结构(16)与所述内上凸模(13)同轴,所述下凸模(14)上端具有第二圆角结构(18)、内锥面(19)和小圆平面(20),所述第二圆角结构(18)、所述内锥面(19)、所述小圆平面(20)与所述下凸模(14)同轴,所述内上凸模(13)的圆头结构(21)的半径为0.5-2mm,所述内上凸模(13)的所述锥面(17)的锥顶角为115°-118°,所述内上凸模(13)的所述第一圆角结构(16)的半径为1.5-2mm,所述下凸模(14)的所述第二圆角结构(18)的半径为1.5-2mm,所述下凸模(14)的所述内锥面(19)的锥顶角为120°-124°,所述下凸模(14)的所述小圆平面(20)的直径为2-4mm,所述锥面(17)和所述内锥面(19)之间具有夹角(22),所述夹角(22)的大小为4°-6°,当模具下行时,所述环形上凸模(12)和所述内上凸模(13)同步下行,在所述冲材(6)上形成向下的凹坑和凸起,所述小圆平面(20)和所述圆头结构(21)相互挤压,使得所述冲材(6)在该位置被顶穿,随着所述下凸模(14)和所述内上凸模(13)的下行,所述冲材(6)形成所述厚壁长凸起(4),然后所述下凸模(14)和所述内上凸模(13)的上行,所述下凸模(14)的台阶对所述厚壁长凸起(4)的端部进行整形后完成零件的复合冲压,其中所述锥面(17)和所述内锥面(19)对冲材(6)起到导流的作用。

本发明“一种金属板料精冲挤压复合成形用冲头结构”是采用具有环形上凸模和内上凸模,完成了厚壁小台阶孔的大沉孔的冲压;内上凸模和下凸模的配合作用完成了厚壁小台阶孔的冲压;内上凸模和下凸模的局部结构使得厚壁小台阶孔的易于成形,达到产品形状尺寸要求。

本发明一种金属板料精冲挤压复合成形用冲头结构的特点:

1.采用具有环形上凸模和内上凸模同轴安装的方式,在完成厚壁小台阶孔尾端的大沉孔后,环形上凸模压紧了大沉孔区域的材料,使得其难以流动,保证了该区域的尺寸要求;

2.内上凸模和下凸模的配合作用在大沉孔的中间区域获得向下凸起的材料,为厚壁小台阶孔提供了合适位置的材料;

3.内上凸模和下凸模的局部结构使得形成厚壁小台阶孔易于流动,形成质量较高的厚壁小台阶孔,解决了厚壁小台阶孔和大沉孔过渡区域塌角过大的问题,同时解决了厚壁小台阶孔壁厚较薄的问题。

本发明涉及的是一种金属板料精冲挤压复合成形用冲头结构,适用于带厚壁小台阶孔零件的精密复合冲压,提高了加工精度,节省了工时。

附图说明

以下将结合附图对本发明作进一步说明。

附图1-附图10是一种金属板料精冲挤压复合成形用冲头结构的实施实例,本发明的实际使用并不局限于实施例。

具体实施方式

参照附图1、附图2、附图3、附图4、附图5、附图6、附图7、附图8、附图9和附图10,一种金属板料精冲挤压复合成形用冲头结构结构特征为:具有双层台阶空的异形零件1具有第一台阶孔2和第二厚壁小台阶孔3,异形零件1的厚度为8mm,第一台阶孔2的直径为18mm,第二厚壁小台阶孔3的内孔直径为7mm,第二厚壁小台阶孔3具有厚壁长凸起4,厚壁长凸起4的长度为12mm,冲压第一台阶孔2的模具零件有独立上顶杆9、尖顶上凸模8、平顶下凸模7和大孔下顶杆5,独立上顶杆9的直径为12mm、长度为35mm,尖顶上凸模8的直径为18mm,环形顶杆11和内顶杆10同轴滑动安装,,环形顶杆11同轴接触安装于环形上凸模12上部,内顶杆10同轴接触安装于内上凸模13,下凸模14和环形顶杆11、内上凸模13同轴安装,下凸模14同轴接触安装下顶杆15,内上凸模13下端具有圆头结构21、锥面17和第一圆角结构16,圆头结构21、锥面17、第一圆角结构16与内上凸模13同轴,下凸模14上端具有第二圆角结构18、内锥面19和小圆平面20,第二圆角结构18、内锥面19、小圆平面20与下凸模14同轴,内上凸模13的圆头结构21的半径为0.5-2mm,内上凸模13的锥面17的锥顶角为115°-118°,内上凸模13的第一圆角结构16的半径为1.5-2mm,下凸模14的第二圆角结构18的半径为1.5-2mm,下凸模14的内锥面19的锥顶角为120°-124°,下凸模(14)的小圆平面20的直径为2-4mm,锥面17和内锥面19之间具有夹角22,夹角22的大小为4°-6°,当模具下行时,环形上凸模12和内上凸模13同步下行,在冲材6上形成向下的凹坑和凸起,小圆平面20和圆头结构21相互挤压,使得冲材6在该位置被顶穿,随着下凸模14和内上凸模13的下行,冲材6形成厚壁长凸起4,然后下凸模14和内上凸模13的上行,下凸模14的台阶对厚壁长凸起4的端部进行整形后完成零件的复合冲压,其中锥面17和内锥面19对冲材6起到导流的作用。

- 一种金属板料精冲挤压复合成形用冲头结构

- 一种板料精冲挤压复合凸台零件的成形工艺