一种热电材料的制备方法和设备以及热电材料

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及一种热电材料的制备方法和采用该方法制备热电材料的设备,以及由该方法或该设备制得的热电材料。

背景技术

热电材料是能够实现热能和电能直接相互转化的一种功能材料,热电材料制备成的热电元器件具有质量轻,体积小,结构简单又无噪声,零排放,使用寿命长等优点。这对于解决能源危机和环境污染等严峻问题具有重大意义,也因此受到了世界各国的高度重视。

随着新材料设计理念以及材料制备新工艺与新技术的发展,热电材料的性能逐步得到优化与提升。其中热挤压变形方法被认为是最重要的合成制备方法之一,可以有效地控制材料的晶粒取向和机械性能。目前的热挤压法制备碲化铋基合金材料的方法多为使用区熔法、机械化合金法、熔融法等获得的目标成分的母料,随后将母料,或者粉碎后的母料,或者粉碎后再次压制成型的母料放入模具中进行热挤压,得到热电性能与机械性能都较好的块体材料。该方法可以在保持晶体各相异性优势下,大幅提高材料机械性能,特别适用于高端热电器件。然而目前多是实验室研究,主要是小尺寸材料的实验室制备,性能相对较差,不能满足工业化生产。

CN201592203U提供了一种碲化铋温差电材料用热挤压模具,其由上挤压筒、凹模、下挤压筒构成,凹模置于下挤压筒内,其中凹模的结构包括锥形部分和竖直部分,锥形部分的挤压角为30°~60°,挤压前材料的总横断面积与挤压后材料的总横断面积之比,即挤压比为2.5~4.5。使用该模具将区熔法制备的原料棒挤出,在823K烧结后,材料内部的晶体取向有了明显的改善,解理面基本趋向于平行生长方向。

CN101985776A公开了一种具有晶粒择优取向的碲化铋基热电材料的制备方法,包括采用挤压模具直接将区熔法获得的原料铸锭热挤出,其挤压模具包括上模、下模和内模,内模中设有锥形孔和直孔,锥形孔的截面夹角为30°~60°。结果表明,使用该方法制备的Bi

US6596226B1公开了一种热电材料的制造方法及其热电材料,该方法通过机械合金化的方法制备BiTe基材料粉体,通过用挤压机挤出获得合金,所述挤压机配备有多阶段模具。

然而,上述方法制备的热电材料仍然不能满足高端热电制冷器件的需求。本发明的发明人发现,中国专利CN201592203U和CN101985776A由于挤压过程中只进行了一次变径(即,对于单次挤出来说只有一个固定的挤压角),因而挤压出的棒材裂纹较多,性能不够理想。美国专利US6596226B1由于其采用多阶段模具进行变径挤压过程中,在每一个阶段中材料都要经过一段内壁垂直的模具段,因而仍然无法避免裂纹的产生影响实际生产,并且由于对材料氧化保护不足,部分材料性能较差。

因此,挤压变形技术的不足是目前制约高端热电器件生产的卡脖子技术问题,尤其是大功率密度制冷器件必须使用挤压变形的碲化铋材料才能加工成需要的尺寸。目前我国还不具备有竞争力的高端热电制冷器件的生产能力,关键原因就在于缺乏制备热电材料的方法和设备。

发明内容

因此,本发明的目的是提供一种制备热电材料的方法和设备,以改善材料内部的晶体取向,消除挤压过程中的裂纹,从而获得同时具有优异热电性能和机械性能的大块热电材料。

单晶或者定向凝固的热电材料可以充分利用晶体的各相异性,在工业上选取这类材料特定的使用方向可以得到最好性能,包括热电优值和转换功率。大功率热电制冷器件,在不考虑界面效应的条件下,需要把热电材料切割的越小越好(一般长宽高<0.5mm)。然而单晶和定向凝固样品机械性能不够,不易加工,完全不具备这种可行性。虽然通过热压细晶粒得到的块体,由于晶界阻挡裂纹扩展的作用,机械性能大幅提高,但由于晶体学取向上完全随机分布,各相异性的优势丢失。

现有的制备热电材料的方法中虽然采用了变径技术,但研究者们仅关注了模具直径的变化或挤压角的选择,然而这些条件并不是改善裂纹产生和保障热电性能的本质因素,因而无法通过简单地优化这些条件制备出高质量的热电材料。本发明的发明人经过大量的深入研究,意外地发现:最大程度地减少裂纹、保证材料热电性能的根本因素在于尽量减小挤压模具在变径过程中转角部分对原料产生的剪切力。基于这一发现,本发明的发明人通过采用改进变径方式的热挤压模具对细晶样品进行热挤压变形,得到了高度取向的细晶块体材料。

一方面,本发明提供了一种热电材料的制备方法,所述制备方法包括以下步骤:

(1)将块体或粉体的热电材料母料装入挤压模具中;

(2)将挤压模具置于真空气氛中在加热下施加压力,使热电材料母料通过挤压模具挤出而获得所述热电材料,

其中,所述挤压模具的内腔包括变径部分和垂直部分,其中,所述变径部分由半锥角依次减小的至少两个锥段构成,或者所述变径部分的侧壁为弧形。

本发明的制备方法通过将变径部分设置成由多个锥段构成或者侧壁为弧形减小了挤压模具在变径过程中转角部分对原料产生的剪切力,更大程度地获得了材料的各向异性热电性能。

根据本发明提供的制备方法,其中,所述热电材料可以为本领域常用的能够实现热能和电能直接相互转化的材料,例如,可以为热电制冷器件,热电制冷微器件,热电发电器件中的一种。优选地,所述热电材料的化学式为(Bi

在本文中,术语“热电材料母料”和“热电材料”是化学组成相同的材料,它们的区别仅在于,“热电材料母料”是指密度、电子结构或晶粒取向等不能满足要求的材料,而“热电材料”是指经过热挤压后热电性能与机械性能都显著提高的块体材料。

在一种优选的实施方案中,所述热电材料母料的制备方法为:将区熔法制得的铸锭通过球磨制成粉体,再将该粉体过筛后热压成块,用作本发明制备方法步骤(1)中的块体热电材料母料。

根据本发明提供的制备方法,其中,步骤(2)中所述真空气氛的真空度为1Pa以下。加热的温度可以为320℃~490℃。挤出的时间可以为0.5~8小时,优选为1~4小时。挤出的压力可以为50~500MPa,优选为70~150MPa。挤出的速度可以为0.1~5mm/min。

另一方面,本发明还提供了一种用于制备热电材料的设备,所述设备包括:真空腔体、挤压套件、加热装置和承料腔,

其中所述挤压套件位于所述真空腔体中,所述加热装置用于加热所述挤压套件,所述承料腔与所述挤压套件的出料端相连用于接收挤压套件中挤出的物料,

其中,所述挤压套件包括挤压柱、套筒、挤压模具和支撑台,所述挤压模具的内腔包括变径部分和垂直部分,其中,所述变径部分由半锥角依次减小的至少两个锥段构成,或者所述变径部分的侧壁为弧形。

图3是本发明提供的用于制备热电材料的设备的示意图,其包括:压头1、真空腔体2、挤压套件与加热装置3和承料腔4。

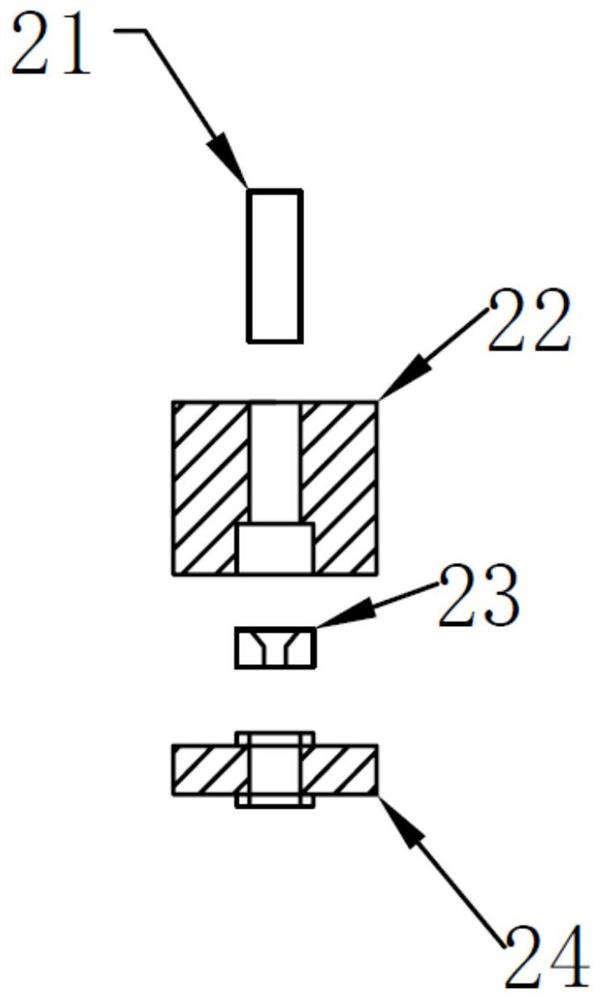

图4是本发明提供的用于制备热电材料的设备中的挤压套件的示意图,其包括:挤压柱21、套筒22、挤压模具23和支撑台24。所述挤压模具的两种实施方案的示意图如图1和2所示。

在本发明中,术语“变径部分由半锥角依次减小的至少两个锥段构成”是指:按照母料的行进方向,上游锥段的小端直径等于与其相邻的下游锥段的大端直径。处于最下游的锥段的小端直径等于垂直部分的直径。

其中,所述半锥角是指锥段顶角的一半,其表示挤压方向与挤压模具内壁的夹角。在本发明的一些实施方案中,所述半锥角可以为大于0°至80°。在本发明优选的实施方案中,两个相邻锥段之间的半锥角之差可以为5°~20°。

图1为变径部分由两个锥段构成的挤压模具的示意图,其中231A为变径部分,232A为垂直部分,θ1和θ2分别表示第一锥段和第二锥段的半锥角。在如图1所示的两锥段变径的实施方案中,第一锥段和第二锥段的半锥角之差(θ1-θ2)可以为5°~20°。

当所述变径部分由多于两个锥段构成时,每两个相邻锥段之间的半锥角之差可以相同,也可以不同,只要位于上游的锥段的半锥角大于位于下游的锥段的半锥角即可。

根据本发明提供的设备,其中,每个锥段的小端直径与大端直径之比可以为1:1.3~1:3。不同锥段的高度可以相同,也可以不同。

优选地,所述垂直部分的直径(即变径部分的最小直径)与所述变径部分的最大直径的直径之比为1:2~1:6,更优选为1:2.5~1:4。

优选地,所述垂直部分与所述变径部分的高度之比为1:4~2:1。

在本发明的第一种实施方案中,所述变径部分的第N锥段(最下游锥段,直径最小锥段)的小端直径等于所述垂直部分的直径。在本发明的另一种实施方案中,当变径部分所包括的锥段个数趋于无限时,则变径部分的侧壁变为弧形(弧度变径),弧度变径模具的变径部分的角度最终与垂直部分几乎相切。图2为变径部分的侧壁为弧形的挤压模具的示意图,其中231B为变径部分,232B为垂直部分。

在一种优选的实施方案中,采用本发明的设备制备热电材料的过程如下:将块体或粉体热电材料母料装入套筒22中,装配好挤压套件2,控制真空气氛后,以特定速度(5K/min~50K/min)升温到特定温度(320℃~490℃)后保温1min到2hour,加大压力开始挤压,挤压压力为50~500MPa,压头移动速度0.1~3mm/min。热电材料在特定温度和压力下,通过挤压模具变径移动到承料腔中存放,产品形状可以为圆柱、长方形或者其它形状,截面积可以为25~1500mm

再一方面,本发明还提供了一种热电材料,所述热电材料包括Bi、Sb、Te和Se中的两种或两种以上元素,其特征在于,所述热电材料采用本发明的方法制备或者采用本发明的设备热挤压得到,所述热电材料沿压力方向抗压强度为>195MPa,沿压力方向功率因子为30~50μW cm

本发明提供的设备和方法充分发挥了热电材料各向异性的性能优势,同时利用了微晶结构为材料提供了良好的力学性能。以碲化铋热电材料为例,本发明大幅提高了材料的热电性能,包括n型和p型材料的功率因子得到改善,特别是n型材料的热电优值相对于热压样品有大幅提升,同时材料的机械性能相对单晶和区熔样品有大幅改善。因此挤压变形制备的热电材料特别适合用来制备高端热电器件,尤其是用在高热流密度制冷上的热电制冷微器件。这种挤压缩变形的合成方法可以批量的生产高质量的热电材料,可以替代市场上现有的制备方法,提高样品的机械性能,最大程度上的利用材料各向异性热电性能的优势,大幅提升热电器件性能,在经济效益上潜力巨大,具有广阔的发展前景。

附图说明

以下,结合附图来详细说明本发明的实施方案,其中:

图1为变径部分由两个锥段构成的挤压模具的示意图;

图2为变径部分的侧壁为弧形的挤压模具的示意图;

图3为本发明用于制备热电材料的设备的示意图;

图4为本发明用于制备热电材料的设备中的挤压套件的示意图。

具体实施方式

下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

本实施例采用的设备的示意图如图3和4所示。其中挤压模具的具体参数如下:垂直部分的直径与最大直径的直径之比1:3。采用三级变径,锥形孔的截面夹角分别为50°、30°和15°。

(1)按照成分Sb

(2)将步骤(1)制得的块材装入本发明设备的套筒中,施加50MPa初始压力,缓慢升温至400℃,保温20min,加压至100MPa开始挤出,挤出速度1mm/min,直至挤出结束。

挤压完成后的样品表面光滑,经LSR-3塞贝克系数/电阻测试仪测试,沿压力方向功率因子46μW cm

本实施例采用的设备的示意图如图3和4所示。其中挤压模具的具体参数如下:垂直部分的直径与最大直径的直径之比1:3.5。采用四级变径,锥形孔的截面夹角分别为60°、45°、30°和15°。

(1)按照成分Bi

(2)将步骤(1)制得的块材装入本发明设备的套筒中,施加50MPa初始压力,缓慢升温至450℃,保温20min,加压至150MPa开始挤出,挤出速度1mm/min,直至挤出结束。

挤压完成后的样品表面光滑,沿压力方向抗压强度195.86MPa,沿压力方向功率因子42μW cm

本实施例采用的设备的示意图如图3和4所示。其中挤压模具的具体参数如下:垂直部分的直径与最大直径的直径之比1:3。采用弧形变径。

(1)按照成分Bi

(2)将步骤(1)制得的粉体装入本发明设备的套筒中,施加50MPa初始压力,缓慢升温至450℃,保温20min,加压至150MPa开始挤出,挤出速度1mm/min,直至挤出结束。

挤压完成后的样品表面光滑,沿压力方向功率因子40μW cm

本对比例的挤压模具采用类似CN101985776A的变径磨具,具体参数如下:垂直部分的直径与最大直径的直径之比1:3。锥形孔的截面夹角为30°。

(1)与实施例1中步骤(1)相同。

(2)施加50MPa初始压力,缓慢升温至400℃,保温20min,加压至70MPa开始挤出,挤出速度3mm/min,直至挤出结束。

挤压完成后的样品表面裂纹明显。

本对比例的挤压模具采用类似US6596226B1多阶段变径磨具,具体参数如下:垂直部分的直径与最大直径的直径之比1:3。锥形孔的截面夹角为30°,上下两阶段变径比分别为1:2与1:1.5。

(1)与实例3中步骤(1)相同。

(2)施加50MPa初始压力,缓慢升温至490℃,保温20min,加压至150MPa开始挤出,挤出速度1mm/min,直至挤出结束。

挤压完成后的样品表面有少许裂纹。

- 一种热电材料的制备方法和设备以及热电材料

- 新型热电转换材料及其制备方法,以及使用该新型热电转换材料的热电转换元件