检测方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及半导体制造技术领域,特别涉及一种检测方法。

背景技术

在刻蚀工艺中,被刻蚀的半导体结构会与刻蚀液发生化学反应,由此,会在刻蚀液中产生刻蚀副产物,产生的刻蚀副产物会导致刻蚀液的活性减弱。刻蚀液的活性是湿法化学刻蚀工艺中控制刻蚀速率的关键指标。因此,为了保证刻蚀速率的稳定,通常会对刻蚀液的刻蚀能力进行检测。

在现有技术中,对刻蚀液的检测方法包括:在湿法刻蚀设备中设置预定的程式,根据湿法刻蚀设备计算刻蚀液的放置时间,在刻蚀液放置时间达到预定时间后更换一次刻蚀液,从而保证刻蚀液的刻蚀速率在预定范围内。然而,不同制程下(或者说不同组的半导体结构),在刻蚀过程中所产生的刻蚀副产物量不同,因此,现有技术中根据湿法刻蚀设备的工作时间来更换刻蚀液的方法,会导致在置换刻蚀液时,刻蚀液未被充分利用而被置换掉,从而造成刻蚀液的浪费以及增加废液排放。

发明内容

本发明的目的在于提供一种检测方法,用于检测刻蚀液的刻蚀能力,以解决现有技术在置换刻蚀液时,刻蚀液未被充分利用而被置换掉,从而造成刻蚀液的浪费以及增加废液排放问题。

为解决上述技术问题,本发明提供一种检测方法,包括:

提供预设量的刻蚀液,并提供所述刻蚀液初始时的刻蚀速率;

提供多组半导体结构,并提供所述半导体结构中需刻蚀的部分在水平方向的截面面积,以及提供所述半导体结构需刻蚀的部分的第一预设厚度,其中,每组的半导体结构的数量至少为一个;

通过所述刻蚀液依次刻蚀所述多组半导体结构,以去除所述第一预设厚度的所述半导体结构;

根据所述第一预设厚度及所述半导体结构中被去除的部分的顶表面的面积,得到刻蚀每组所述半导体结构后的所述刻蚀液中的刻蚀副产物的含量;

根据所述刻蚀液的累计放置时间及得到的所述刻蚀副产物的含量,得到所述刻蚀液的刻蚀速率变化值;

将得到的所述刻蚀速率变化值与一阈值进行比较,并根据比较结果判断所述刻蚀液的刻蚀能力是否合格。

可选的,在所述的检测方法中,所述刻蚀速率变化值根据如下公式得到:

△E=△E

可选的,在所述的检测方法中,第一刻蚀速率变化值根据如下公式得到:

△E

第二刻蚀速率变化值通过如下公式得到:

△E

可选的,在所述的检测方法中,刻蚀每组所述半导体结构后的所述刻蚀液中的刻蚀副产物的含量,根据如下公式得到:

Q

Q

其中,Q

可选的,在所述的检测方法中,所述第一刻蚀速率变化值为所述刻蚀液初始时的刻蚀速率与所述刻蚀液含有刻蚀副产物时的刻蚀速率之间的差值,所述第二刻蚀速率为所述刻蚀液初始时的刻蚀速率与所述刻蚀液被被放置所述累计放置时间后的刻蚀速率之间的差值的绝对值。

可选的,在所述的检测方法中,所述第一变化值系数的得到方法包括:

提供预设量的第一测试刻蚀液;

提供一检测片,所述检测片用于测试所述第一测试刻蚀液初始时的刻蚀速率;

通过所述第一测试刻蚀液对所述检测片进行第一时间的刻蚀;

根据所述第一时间及所述检测片在所述第一时间的刻蚀内被去除的部分的厚度,得到所述第一测试刻蚀液初始时的刻蚀速率;

提供多个半导体测试结构,并且所述多个半导体测试结构的顶表面的面积及厚度均相同;

通过所述第一测试刻蚀液刻蚀所述多个半导体测试结构,以去除第二预设厚度的所述半导体测试结构;

根据所述第二预设厚度及所述半导体测试结构的顶表面的面积,得到刻蚀所述多个半导体结构后的所述第一测试刻蚀液中的刻蚀副产物的含量;

通过所述第一测试刻蚀液对所述测试片进行第二时间的刻蚀;

根据所述第二时间及所述检测片在所述第二时间的刻蚀内被去除的部分的厚度,得到所述第一测试刻蚀液含有刻蚀副产物时的刻蚀速率;

获取所述第一测试刻蚀液初始时的刻蚀速率与所述第一测试刻蚀液含有副产物时的刻蚀速率之间的差值,以得到第一刻蚀速率差值,并根据得到的所述第一测试刻蚀液中的刻蚀副产物的含量及所述第一刻蚀速率差值,得到第一变化值系数;其中,所述第一变化值系数等于所述第一刻蚀速率差值与所述第一刻蚀液中的刻蚀副产物的含量的比值。

可选的,在所述的检测方法中,所述第二变化值系数的得到方法包括:

提供预设量的第二测试刻蚀液,并获取所述第二测试刻蚀液初始时的刻蚀速率,以得到第一时间刻蚀速率;

将所述第二测试刻蚀液放置预设时间,并在所述第二测试刻蚀液放置预设时间后,获取所述测试刻蚀液的刻蚀速率,以得到第二时间刻蚀速率;

获取所述第一时间刻蚀速率与所述第二时间刻蚀速率之间的差值,以得到第二刻蚀速率差值;以及

根据获取的所述第二刻蚀速率差值及所述预设时间得到所述第二变化值系数;其中,所述第二变化值系数等于所述预设时间与所述第二刻蚀速率差值的比值。

可选的,在所述的检测方法中,将得到的所述刻蚀速率变化值与所述第一阈值进行比较的方法包括:

将得到的所述刻蚀速率变化值与第一阈值进行比较,若所述刻蚀速率变化值大于或者小于所述第一阈值,则判定为所述刻蚀液的刻蚀能力不合格;

若所述刻蚀速率变化值等于所述第一阈值,则进一步将所述刻蚀液的累计放置时间与第二阈值进行比较,若所述刻蚀液的累计放置时间大于所述第二阈值,则判定为所述刻蚀液的刻蚀能力不合格;其中,所述刻蚀液的累计放置时间为所述刻蚀液置于酸槽后的累计时间。

可选的,在所述的检测方法中,当判定为所述刻蚀液的刻蚀能力不合格时,更换所述刻蚀液。

可选的,在所述的检测方法中,所述第一阈值为所述刻蚀液的初始速率的0.5%~50%,所述第二阈值为1h~240h。

在本发明提供的检测方法中,通过根据第一预设厚度及半导体结构中被去除的部分的顶表面的面积,得到刻蚀每组所述半导体结构后的所述刻蚀液中的刻蚀副产物的含量;然后,根据所述刻蚀液的累计放置时间及所述刻蚀副产物的含量,得到所述刻蚀液的刻蚀速率变化值,将得到的所述刻蚀速率变化值与一阈值进行比较,并根据比较结果判断所述刻蚀液的刻蚀能力是否合格;由此,可以精准的控制更换所述刻蚀液的时机,避免刻蚀液未被充分利用的情况下而被置换掉,造成刻蚀液的浪费以及避免增加废液排放。

附图说明

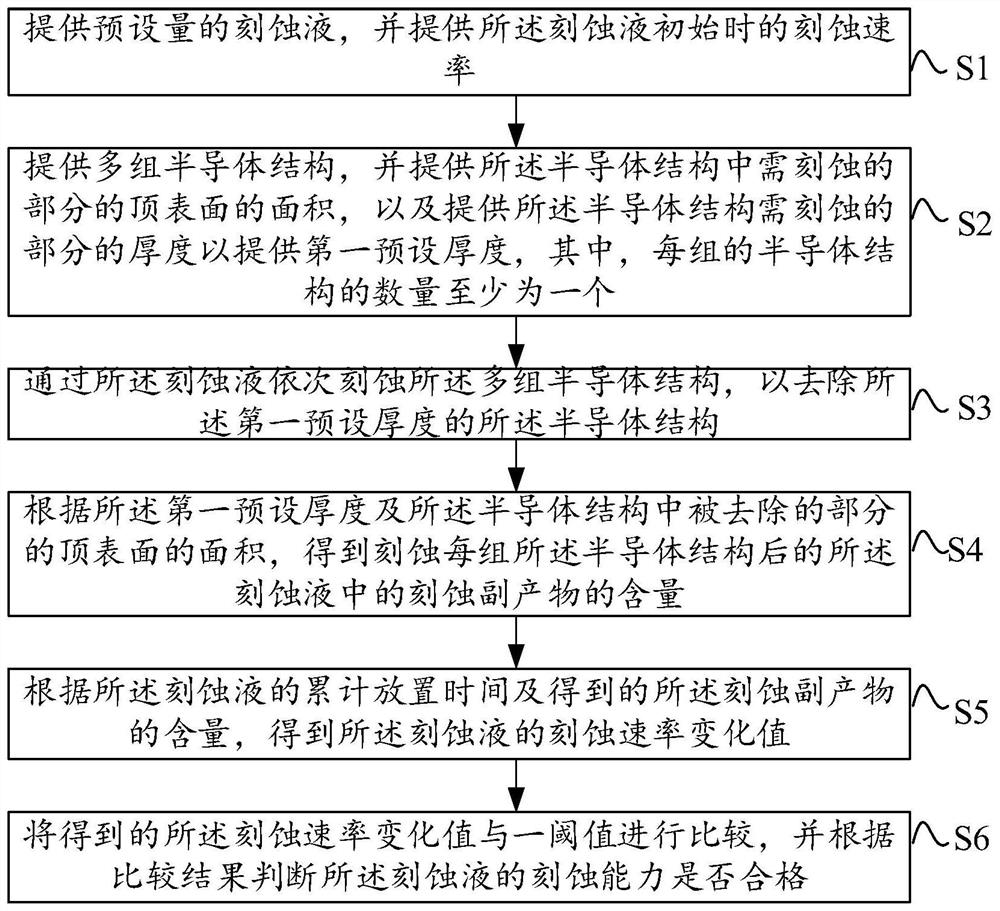

图1是本发明实施例提供的检测方法的流程示意图。

具体实施方式

以下结合附图和具体实施例对本发明提出的检测方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

请参考图1,其为本发明实施例提供的检测方法的流程示意图。如图1所示,本发明提供一种检测方法,用于检测刻蚀液的刻蚀能力,所述检测方法包括:

步骤S1:提供预设量的刻蚀液,并提供所述刻蚀液初始时的刻蚀速率;

步骤S2:提供多组半导体结构,并提供所述半导体结构中需刻蚀的部分的顶表面的面积,以及提供所述半导体结构需刻蚀的部分的第一预设厚度,其中,每组的半导体结构的数量至少为一个;

步骤S3:通过所述刻蚀液依次刻蚀所述多组半导体结构,以去除所述第一预设厚度的所述半导体结构;

步骤S4:根据所述第一预设厚度及所述半导体结构中被去除的部分的顶表面的面积,得到刻蚀每组所述半导体结构后的所述刻蚀液中的刻蚀副产物的含量;

步骤S5:根据所述刻蚀液的累计放置时间及得到的所述刻蚀副产物的含量,得到所述刻蚀液的刻蚀速率变化值;

步骤S6:将得到的所述刻蚀速率变化值与一阈值进行比较,并根据比较结果判断所述刻蚀液的刻蚀能力是否合格。

首先,执行步骤S1,提供预设量的刻蚀液,并提供所述刻蚀液初始时的刻蚀速率;具体的,提供一湿法刻蚀设备,所述湿法刻蚀设备包括至少一个酸槽,所述酸槽内具有所述刻蚀液,所述刻蚀液例如可以为酸性刻蚀溶液,所述刻蚀液初始时的刻蚀速率为刻蚀副产物含量为零或者接近零时的刻蚀液的刻蚀速率。

接着,执行步骤S2,提供多组半导体结构,并提供所述半导体结构中需刻蚀的部分的顶表面的面积,以及提供所述半导体结构需刻蚀的部分的第一预设厚度,其中,每组的半导体结构的数量至少为一个。所述半导体结构可以为单层的结构或者也可以为多层层叠的结构,例如所述半导体结构包括一基底,以及位于所述基底上的膜层,所述膜层例如可以为氧化硅层、氮化硅层、多晶硅层或者氮氧化层等,在此,所述半导体结构中需刻蚀的部分的顶表面的面积是指,位于所述基底上的膜层的顶表面的面积,所述半导体结构中需刻蚀的部分的顶表面的面积可以小于所述基底的顶表面的面积。

接着,执行步骤S3,通过所述刻蚀液依次刻蚀所述多组半导体结构,以去除第一预设厚度的所述半导体结构。在此,预设同一组中的所述半导体结构被去除的部分的厚度相同,所述第一预设厚度可以为一个组中的一个半导体结构需去除的部分的厚度。

具体的,将所述多组产品依次置于所述酸槽内,以通过所述酸槽内的所述刻蚀液对所述产品进行刻蚀,即将一组中所有半导体结构置于所述酸槽内,然后,对同一组中的所有半导体结构进行刻蚀。此外,预设同一组中的所述半导体结构被去除的部分的厚度相同,以及,不同组中的所述半导体结构中被去除的部分的厚度可以不同。

接着,执行步骤S4,根据所述第一预设厚度及所述半导体结构中被去除的部分的顶表面的面积,得到刻蚀每组所述半导体结构后的所述刻蚀液中的刻蚀副产物的含量。

具体的,根据所述第一预设厚度以及所述半导体结构被去除的部分的顶表面的面积,得到每组中的一个所述半导体结构中被刻蚀部分去除的的体积,以得到刻蚀每组半导体结构后的所述刻蚀液中的刻蚀副产物含量。

进一步的,刻蚀每组半导体结构后的所述刻蚀液中的刻蚀副产物含量,根据如下公式获取:

Q

Q

其中,Q表示刻蚀每组半导体结构后的刻蚀液中的刻蚀副产物的含量,P表示为每组半导体结构的数量,T表示为第一预设厚度,A表示为一个半导体结构中被刻蚀去除的部分的顶表面的面积,n表示为每组半导体结构的序号,并且n≥2。进一步的,Q

接着,执行步骤S5,根据所述刻蚀液的累计放置时间及得到的所述刻蚀副产物的含量,得到所述刻蚀液的刻蚀速率变化值。

具体的,所述刻蚀速率变化值通过第一刻蚀速率变化值与第二刻蚀速率变化值相加得到。

进一步的,所述刻蚀速率变化值根据如下公式得到:

△E=△E

所述第一刻蚀速率变化值通过如下公式得到:

△E

进一步的,刻蚀第一组后的所述第一刻蚀速率变化值通过如下公式得到:

△E

以及,刻蚀第n组后的所述第一刻蚀速率变化值通过如下公式得到:

E

所述第二刻蚀速率变化值通过如下公式得到:

△E

所述第一刻蚀速率变化值为所述刻蚀液初始时的刻蚀速率与所述刻蚀液含有刻蚀副产物时的刻蚀速率之间的差值。

进一步的,所述第一变化值系数的得到方法包括:

步骤S510:提供预设量的第一测试刻蚀液;

步骤S511:提供一检测片,所述检测片用于测试所述第一测试刻蚀液初始时的刻蚀速率;

步骤S512:通过所述第一测试刻蚀液对所述检测片进行第一时间的刻蚀;

步骤S513:根据所述第一时间及所述检测片在所述第一时间的刻蚀内被去除的部分的厚度,得到所述第一测试刻蚀液初始时的刻蚀速率;所述检测片中可以包括氧化硅层、氮化硅层和/或多晶硅层,所述检测片主要用于检测或者测试所述第一测试刻蚀液的刻蚀速率。

步骤S514:提供多个半导体测试结构,并且所述多个半导体测试结构的顶表面的面积及厚度均相同,即所述多个半导体测试结构的顶表面的面积相同,并且所述多个半导体测试结构的厚度相同。所述半导体测试结构可以包括氧化硅层、氮化硅层和/或多晶硅层。进一步的,所述检测片中的膜层的材质与所述半导体测试结构中的膜层的材质相同,所述检测片中的膜层的厚度与所述半导体测试结构中的膜层的厚度可以不同。所述多个半导体测试结构中的半导体测试结构的数量可以至少为五十个,以使得到的第一变化值系数较准确。

步骤S515:通过所述第一测试刻蚀液刻蚀所述多个半导体测试结构,以去除第二预设厚度的所述半导体测试结构;

步骤S516:根据所述第二预设厚度及所述半导体测试结构的顶表面的面积,得到刻蚀所述多个半导体结构后的所述第一测试刻蚀液中的刻蚀副产物的含量;

步骤S517:通过所述第一测试刻蚀液对所述测试片进行第二时间的刻蚀;

步骤S518:根据所述第二时间及所述检测片在所述第二时间的刻蚀内被去除的部分的厚度,得到所述第一测试刻蚀液含有刻蚀副产物时的刻蚀速率;

步骤S519:获取所述第一测试刻蚀液初始时的刻蚀速率与所述第一测试刻蚀液含有副产物时的刻蚀速率之间的差值,以得到第一刻蚀速率差值,并根据得到的所述第一测试刻蚀液中的刻蚀副产物的含量及所述第一刻蚀速率差值,得到第一变化值系数;其中,所述第一变化值系数等于所述第一刻蚀速率差值与所述第一刻蚀液中的刻蚀副产物的含量的比值。

发明人研究发现,刻蚀液中含有的刻蚀副产物的含量与刻蚀液的刻蚀速率呈线性关系,所述刻蚀液中的刻蚀副产物含量与半导体结构在刻蚀工艺中被去除的部分的厚度及所述半导体结构中被去除的部分的顶表面的面积有关,由此,可以根据实验测试得到刻蚀液初始时的刻蚀速率与刻蚀液中含有不同含量的刻蚀副产物时的刻蚀速率,得到所述第一变化值系数。

所述第二刻蚀速率变化值通过所述刻蚀液的累计放置时间与第二变化值系数的乘积得到。所述刻蚀液的累计放置时间为所述刻蚀液置于酸槽后的累计时间,即所述刻蚀液的累计放置时间包括刻蚀液在每组半导体结构的刻蚀中被使用的时间,以及所述刻蚀液空置时的时间,所述刻蚀液空置时的时间为不进行刻蚀时的时间。进一步的,所述第二变化值系数的得到方法包括如下步骤:

步骤S520:提供预设量的第二测试刻蚀液,并获取所述第二测试刻蚀液初始时的刻蚀速率,以得到第一时间刻蚀速率;

步骤S521:将所述第二测试刻蚀液放置预设时间,并在所述第二测试刻蚀液放置所述预设时间后,获取所述测试刻蚀液的刻蚀速率,以得到第二时间刻蚀速率;

步骤S522:获取所述第一时间刻蚀速率与所述第二时间刻蚀速率之间的差值,以得到第二刻蚀速率差值;以及,

步骤S523:根据获取的所述第二刻蚀速率差值与所述预设时间得到所述第二变化值系数;其中,所述第二变化值系数等于所述预设时间与所述第二刻蚀速率差值的比值。

发明人进一步研究发现,刻蚀液在使用的过程中,会随着刻蚀液的累计放置时间的变化而发生挥发,所述刻蚀液挥发后,会影响刻蚀速率,进一步的,所述刻蚀液的刻蚀速率与所述刻蚀液的累计放置时间呈线性关系,因此,可以通过所述第二刻蚀速率差值与所述预设时间得到所述第二变化值系数。由此,可以根据所述第一变化值系数与所述第二变化值系数得到刻蚀速率变化值。

进一步的,可以根据所述刻蚀速率变化值,评估刻蚀液的刻蚀能力,以判断所述刻蚀液的刻蚀能力是否合格,并根据评估的所述刻蚀液的刻蚀能力判定是否更换刻蚀液。由此,可以精准的控制更换所述刻蚀液的时机,避免刻蚀液未被充分利用的情况下而被置换掉,造成刻蚀液的浪费以及避免增加废液排放。

接着,执行步骤S6,将得到的所述刻蚀速率变化值与一阈值进行比较,并根据比较结果判断所述刻蚀液的刻蚀能力是否合格。具体的,将得到的所述刻蚀速率变化值与一阈值进行比较的方法包括:将得到的所述刻蚀速率变化值与第一阈值进行比较,若所述刻蚀速率变化值大于或者小于所述第一阈值,则判定为所述刻蚀液的刻蚀能力不合格;若所述刻蚀速率变化值等于所述第一阈值,则进一步将所述刻蚀液的累计放置时间与第二阈值进行比较,若所述刻蚀液的累计放置时间大于所述第二阈值,则判定为所述刻蚀液的刻蚀能力不合格。进一步的,若所述刻蚀速率变化值等于所述第一阈值,并且所述第二刻蚀速率变化值小于或者等于所述第二阈值,则判定为所述刻蚀液的刻蚀能力为合格。其中,更具体的,所述第一阈值为所述刻蚀液初始时的刻蚀速率的0.5%~50%。所述第二阈值为1h~240h,所述第二阈值根据对所述刻蚀液的实验测试获得。

进一步的,当判定为所述刻蚀液的刻蚀能力不合格时,更换所述刻蚀液。如此,当所述刻蚀液的刻蚀能力不合格时,可以及时更换所述刻蚀液,由此,可以精准的控制更换所述刻蚀液的时机,避免刻蚀液未被充分利用的情况下而被置换掉,造成刻蚀液的浪费以及避免增加废液排放。

综上可见,在本发明实施例提供的检测方法中,通过根据第一预设厚度及半导体结构中被去除的部分的顶表面的面积,得到刻蚀每组所述半导体结构后的所述刻蚀液中的刻蚀副产物的含量;然后,根据所述刻蚀液累计放置时间及所述刻蚀副产物的含量,得到所述刻蚀液的刻蚀速率变化值,将得到的所述刻蚀速率变化值与一阈值进行比较,并根据比较结果判断所述刻蚀液的刻蚀能力是否合格;由此,可以精准的控制更换所述刻蚀液的时机,避免刻蚀液未被充分利用的情况下而被置换掉,造成刻蚀液的浪费以及避免增加废液排放。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

- 路面检测装置、利用了路面检测装置的图像显示装置、利用了路面检测装置的障碍物检测装置、路面检测方法、利用了路面检测方法的图像显示方法以及利用了路面检测方法的障碍物检测方法

- 数据处理方法、制冷剂泄漏检测方法、系统故障检测方法以及系统性能检测方法