一种抗金属疲劳的弹簧钢丝加工工艺

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及弹簧技术领域,具体说是一种抗金属疲劳的弹簧钢丝加工工艺。

背景技术

弹簧钢丝是用于做弹簧或钢丝型件的一种钢丝。按照弹簧用途的不同,做弹簧所需的弹簧钢丝都多种类型,如要求较低的做床垫弹簧的弹簧钢丝、做减震器的弹簧钢丝、做悬挂簧的弹簧钢丝、做发动机气门的弹簧钢丝及做相机快门的弹簧钢丝等等,虽然没有统一的标准分类名称,这些钢丝的品质要求是不同。弹簧钢丝也可以按制造工艺分类,如生拉弹簧钢丝(拉拔前不经过铅浴淬火处理)、铅淬火弹簧钢丝、镀锌弹簧钢丝、油淬火弹簧钢丝等。

现有的抗金属疲劳的弹簧钢丝由于直径粗,强度高,而且要求剪口平整,因此要求的剪切力很大,同时,弹簧钢丝的生产时连续性的,如果弹簧钢丝在生产时产生稍长时间的停顿,炉内的钢丝就会因此过烧,造成脱碳而报废,而现在大多数的钢丝剪切装置都有弹簧钢丝在生产时产生稍长时间的停顿,降低了弹簧钢丝的生产效率。

因此,有必要提供一种抗金属疲劳的弹簧钢丝加工工艺解决上述技术问题。

发明内容

本发明解决的技术问题是提供结构简单、使用方便、剪切快且保证弹簧钢丝生产连续性的一种抗金属疲劳的弹簧钢丝加工工艺。

为解决上述技术问题,本发明提供的一种抗金属疲劳的弹簧钢丝加工工艺,包括如下步骤:

S1:首先,利用弹簧钢丝加工设备中的电动升缩杆可调节下转动辊与上转动辊之间的距离,适应不同尺寸的钢丝;

S2:接着,利用弹簧钢丝加工设备中的下转动辊与上转动辊的配合,对钢丝预先进行滚直,防止钢丝弯曲,剪切后每段不一样长,影响弹簧的生产质量;

S3:最后,利用弹簧钢丝加工设备中的活动刀架的上、下移动,对弹簧钢丝剪切,且保证了弹簧钢丝生产的连续性,而通过钢丝固定装置对钢丝进行位置固定,防止剪切时出现拖拽、切口不齐等问题;

其中,S1-S3中所述的弹簧钢丝加工设备包括底座、固定刀架支架、顶板、气缸、压杆、活动刀架、钢丝固定装置,所述固定刀架固定安装在所述底座的顶侧;所述支架固定安装在所述固定刀架的顶侧;所述顶板固定安装在所述支架的顶侧;所述气缸安装在所述顶板的顶侧;所述压杆固定安装在所述气缸的输出轴上,所述压杆的底端贯穿所述顶板;所述活动刀架安装在所述压杆的底侧;所述钢丝固定装置安装在所述固定刀架内,所述钢丝固定装置用于固定钢丝位置。

优选的,所述固定刀架上开设有上导向孔和下导向孔,所述上导向孔位于所述下导向孔的上方,所述活动刀架上开设有剪切孔,所述上导向孔和所述下导向孔均与所述剪切孔相适配。

优选的,所述活动刀架上安装有导入头,所述导入头与所述剪切孔相适配。

优选的,所述剪切孔的顶侧内壁上开设有三角缺口。

优选的,所述钢丝固定装置包括第一滑杆,所述上导向孔的顶侧内壁上开设有放置槽,所述放置槽的顶侧内壁上开设有凹槽,所述凹槽内固定安装有电机,所述电机的输出轴上固定安装有第一丝杆,所述凹槽内滑动安装有第一滑杆,所述第一滑杆与所述第一丝杆螺纹套接,所述第一滑杆的底端延伸至所述上导向孔内并固定安装有压板,所述压板与所述放置槽相适配。

优选的,所述凹槽的两侧内壁上均固定安装有滑轨,所述第一滑杆的两侧均固定安装有滑块,所述滑块与所述滑轨滑动连接。

优选的,所述压杆的底侧开设有安装槽,所述活动刀架的顶侧固定安装有安装块,所述安装块与所述安装槽相适配,所述安装槽的一侧内壁上开设有卡槽,所述安装块上开设有安装孔,所述压杆的一侧开设有通孔,所述通孔与所述安装槽相连通,所述通孔内滑动安装有第二滑杆,所述第二滑杆的一端贯穿所述安装孔并延伸至所述卡槽内,所述通孔内转动安装有第二丝杆,所述第二丝杆与所述第二滑杆螺纹套接,所述第二丝杆的一端延伸至所述通孔外并固定安装有把手,所述通孔的顶侧内壁和底侧内壁上均开设有限位槽,所述限位槽内固定安装有支杆,所述第二滑杆的顶侧和底侧均固定安装有限位块,所述限位块与所述支杆滑动套接。

优选的,通孔内安装有轴承,所述轴承的内圈与所述第二丝杆固定套接。

优选的,所述活动刀架的顶侧开设有多个定位槽,所述压杆的底侧固定安装有多个定位销,所述定位销与所述定位槽相适配。

优选的,所述底座的顶侧固定安装有支柱,所述支柱的顶侧转动安装有下转动辊,所述顶板的底侧安装有电动伸缩杆,所述电动伸缩杆的底侧转动安装有上转动辊,所述下转动辊与所述上转动辊相适配。

与相关技术相比较,本发明提供的一种抗金属疲劳的弹簧钢丝加工工艺具有如下有益效果:

本发明提供一种抗金属疲劳的弹簧钢丝加工工艺,在固定刀架上设置两个钢丝导向孔后,利用活动刀架的上、下移动可使得对弹簧钢丝的剪切快,并且保证了弹簧钢丝生产的连续性;通过钢丝固定装置对钢丝进行位置固定,防止剪切时出现拖拽、切口不齐等问题,剪切效果好;便于对活动刀架进行安装拆卸,便于维修和更换活动刀架。

附图说明

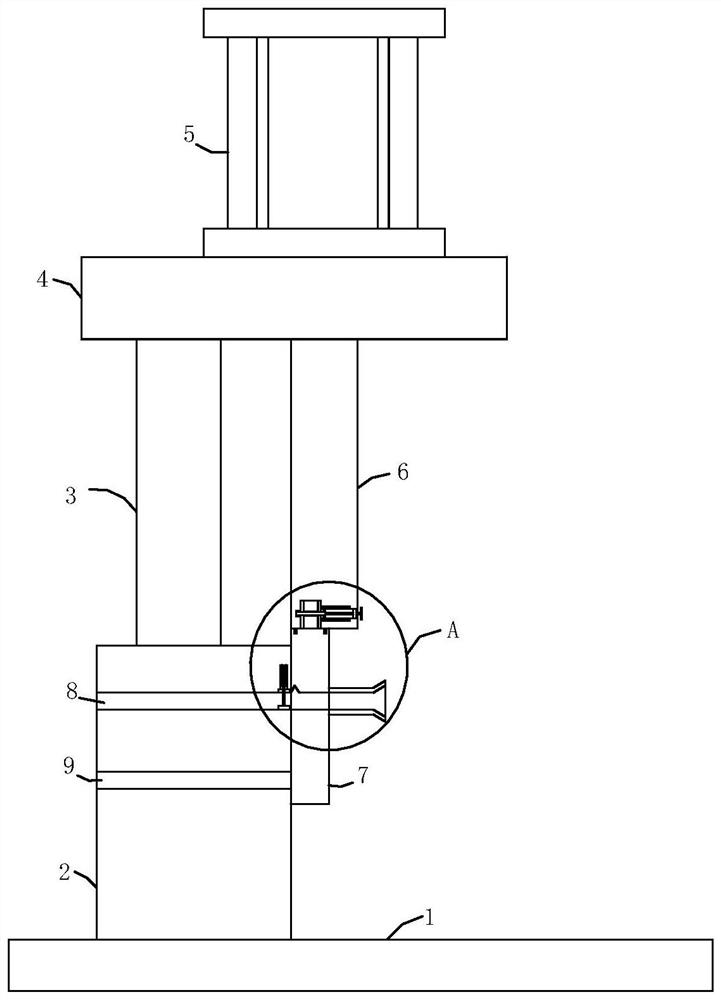

图1为本发明中所使用弹簧钢丝加工设备的示意图;

图2为图1所示的A部放大示意图;

图3为图2所示的B部放大示意图;

图4为图2所示的C部放大示意图;

图5为本发明中所使用弹簧钢丝加工设备的整体结构示意图。

图中标号:1、底座,2、固定刀架,3、支架,4、顶板,5、气缸,6、压杆,7、移动刀架,8、上导向孔,9、下导向孔,10、剪切孔,11、导入头,12、放置槽,13、凹槽,14、电机,15、第一丝杆,16、第一滑杆,17、压板,18、滑轨,19、滑块,20、三角缺口,21、安装槽,22、安装块,23、安装孔,24、卡槽,25、通孔,26、第二丝杆,27、第二滑杆,28、轴承,29、把手,30、限位槽,31、支杆,32、限位块,33、定位槽,34、定位销,35、支柱,36、下转动辊,37、电动伸缩杆,38、上转动辊。

具体实施方式

下面结合附图和实施方式对本发明作进一步说明。

第一实施例:

请结合参阅图1-图4,在本发明的第一实施例中,一种抗金属疲劳的弹簧钢丝加工工艺,包括如下步骤:

S1:首先,利用弹簧钢丝加工设备中的电动升缩杆可调节下转动辊与上转动辊之间的距离,适应不同尺寸的钢丝;

S2:接着,利用弹簧钢丝加工设备中的下转动辊与上转动辊的配合,对钢丝预先进行滚直,防止钢丝弯曲,剪切后每段不一样长,影响弹簧的生产质量;

S3:最后,利用弹簧钢丝加工设备中的活动刀架的上、下移动,对弹簧钢丝剪切,且保证了弹簧钢丝生产的连续性,而通过钢丝固定装置对钢丝进行位置固定,防止剪切时出现拖拽、切口不齐等问题;

其中,S1-S3中所述的弹簧钢丝加工设备包括底座1、固定刀架2、支架3、顶板4、气缸5、压杆6、活动刀架7、钢丝固定装置,所述固定刀架2固定安装在所述底座1的顶侧;所述支架3固定安装在所述固定刀架2的顶侧;所述顶板4固定安装在所述支架3的顶侧;所述气缸5安装在所述顶板4的顶侧;所述压杆6固定安装在所述气缸5的输出轴上,所述压杆6的底端贯穿所述顶板4;所述活动刀架7安装在所述压杆6的底侧;所述钢丝固定装置安装在所述固定刀架2内,所述钢丝固定装置用于固定钢丝位置。

所述固定刀架2上开设有上导向孔8和下导向孔9,所述上导向孔8位于所述下导向孔9的上方,所述活动刀架7上开设有剪切孔10,所述上导向孔8和所述下导向孔9均与所述剪切孔10相适配。

所述活动刀架7上安装有导入头11,所述导入头11与所述剪切孔10相适配。

所述剪切孔10的顶侧内壁上开设有三角缺口20。

所述钢丝固定装置包括第一滑杆16,所述上导向孔8的顶侧内壁上开设有放置槽12,所述放置槽12的顶侧内壁上开设有凹槽13,所述凹槽13内固定安装有电机14,所述电机14的输出轴上固定安装有第一丝杆15,所述凹槽13内滑动安装有第一滑杆16,所述第一滑杆16与所述第一丝杆15螺纹套接,所述第一滑杆16的底端延伸至所述上导向孔8内并固定安装有压板17,所述压板17与所述放置槽12相适配。

所述凹槽13的两侧内壁上均固定安装有滑轨18,所述第一滑杆16的两侧均固定安装有滑块19,所述滑块19与所述滑轨18滑动连接。

所述压杆6的底侧开设有安装槽21,所述活动刀架7的顶侧固定安装有安装块22,所述安装块22与所述安装槽21相适配,所述安装槽21的一侧内壁上开设有卡槽24,所述安装块22上开设有安装孔23,所述压杆6的一侧开设有通孔25,所述通孔25与所述安装槽21相连通,所述通孔25内滑动安装有第二滑杆27,所述第二滑杆27的一端贯穿所述安装孔并延伸至所述卡槽24内,所述通孔25内转动安装有第二丝杆26,所述第二丝杆26与所述第二滑杆27螺纹套接,所述第二丝杆26的一端延伸至所述通孔25外并固定安装有把手29,所述通孔25的顶侧内壁和底侧内壁上均开设有限位槽30,所述限位槽30内固定安装有支杆31,所述第二滑杆27的顶侧和底侧均固定安装有限位块32,所述限位块32与所述支杆31滑动套接。

通孔25内安装有轴承28,所述轴承28的内圈与所述第二丝杆26固定套接。

所述活动刀架7的顶侧开设有多个定位槽33,所述压杆6的底侧固定安装有多个定位销34,所述定位销34与所述定位槽33相适配。

与相关技术相比较,本发明提供的一种抗金属疲劳的弹簧钢丝加工工艺具有如下有益效果:

本发明提供一种抗金属疲劳的弹簧钢丝加工工艺,在固定刀架2上设置两个钢丝导向孔后,利用活动刀架7的上、下移动可使得对弹簧钢丝的剪切快,并且保证了弹簧钢丝生产的连续性;通过钢丝固定装置对钢丝进行位置固定,防止剪切时出现拖拽、切口不齐等问题,剪切效果好;便于对活动刀架7进行安装拆卸,便于维修和更换活动刀架7。

第二实施例:

基于本申请的第一实施例提供的一种抗金属疲劳的弹簧钢丝加工工艺,本申请的第二实施例提出另一种抗金属疲劳的弹簧钢丝加工工艺。第二实施例仅仅是第一实施例的优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

下面结合附图和实施方式对本发明的第二实施例作进一步说明。

请结合参阅图1-图5,在本发明的第二实施例中,一种抗金属疲劳的弹簧钢丝加工工艺包括:底座1、固定刀架2、支架3、顶板4、气缸5、压杆6、活动刀架7、钢丝固定装置,所述固定刀架2固定安装在所述底座1的顶侧;所述支架3固定安装在所述固定刀架2的顶侧;所述顶板4固定安装在所述支架3的顶侧;所述气缸5安装在所述顶板4的顶侧;所述压杆6固定安装在所述气缸5的输出轴上,所述压杆6的底端贯穿所述顶板4;所述活动刀架7安装在所述压杆6的底侧;所述钢丝固定装置安装在所述固定刀架2内,所述钢丝固定装置用于固定钢丝位置。

所述固定刀架2上开设有上导向孔8和下导向孔9,所述上导向孔8位于所述下导向孔9的上方,所述活动刀架7上开设有剪切孔10,所述上导向孔8和所述下导向孔9均与所述剪切孔10相适配。

所述活动刀架7上安装有导入头11,所述导入头11与所述剪切孔10相适配。

所述剪切孔10的顶侧内壁上开设有三角缺口20。

所述钢丝固定装置包括第一滑杆16,所述上导向孔8的顶侧内壁上开设有放置槽12,所述放置槽12的顶侧内壁上开设有凹槽13,所述凹槽13内固定安装有电机14,所述电机14的输出轴上固定安装有第一丝杆15,所述凹槽13内滑动安装有第一滑杆16,所述第一滑杆16与所述第一丝杆15螺纹套接,所述第一滑杆16的底端延伸至所述上导向孔8内并固定安装有压板17,所述压板17与所述放置槽12相适配。

所述凹槽13的两侧内壁上均固定安装有滑轨18,所述第一滑杆16的两侧均固定安装有滑块19,所述滑块19与所述滑轨18滑动连接。

所述压杆6的底侧开设有安装槽21,所述活动刀架7的顶侧固定安装有安装块22,所述安装块22与所述安装槽21相适配,所述安装槽21的一侧内壁上开设有卡槽24,所述安装块22上开设有安装孔23,所述压杆6的一侧开设有通孔25,所述通孔25与所述安装槽21相连通,所述通孔25内滑动安装有第二滑杆27,所述第二滑杆27的一端贯穿所述安装孔并延伸至所述卡槽24内,所述通孔25内转动安装有第二丝杆26,所述第二丝杆26与所述第二滑杆27螺纹套接,所述第二丝杆26的一端延伸至所述通孔25外并固定安装有把手29,所述通孔25的顶侧内壁和底侧内壁上均开设有限位槽30,所述限位槽30内固定安装有支杆31,所述第二滑杆27的顶侧和底侧均固定安装有限位块32,所述限位块32与所述支杆31滑动套接。

通孔25内安装有轴承28,所述轴承28的内圈与所述第二丝杆26固定套接。

所述活动刀架7的顶侧开设有多个定位槽33,所述压杆6的底侧固定安装有多个定位销34,所述定位销34与所述定位槽33相适配。

所述底座1的顶侧固定安装有支柱35,所述支柱35的顶侧转动安装有下转动辊36,所述顶板4的底侧安装有电动伸缩杆37,所述电动伸缩杆37的底侧转动安装有上转动辊38,所述下转动辊36与所述上转动辊38相适配。

通过下转动辊36与上转动辊38的配合,可对钢丝预先进行滚直,防止钢丝弯曲,剪切后每段不一样长,影响弹簧的生产质量,通过电动升缩杆37可调节下转动辊36与上转动辊38之间的距离,可适应不同尺寸的钢丝。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种抗金属疲劳的弹簧钢丝加工工艺

- 一种提高高强度弹簧钢丝疲劳性能的弹簧钢丝加工工艺