一种耐腐蚀骨科可降解螺钉及其制备方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及医用螺钉产品领域,更具体地涉及一种耐腐蚀骨科可降解螺钉及其制备方法。

背景技术

在外科临床中,对骨折和骨修复等疾病的治疗多采用骨移植、关节融合、关节固定、矫形等手术,手术中通常采用固定的方法。目前,应用于临床骨折内固定多采用金属固定螺钉(不锈钢材料、钛合金材料等),此类金属固定螺钉具有较高的力学性能,但是由于不可降解,不能被人体吸收,在患者骨折愈合后需要进行二次手术取出固定物,增加患者的二次手术痛苦和经济负担。

镁合金具有良好的力学相容性和生物相容性,是理想的生物医用材料。因此生物医用镁合金受到世界范围内生物材料工作者越来越多的关注。但是镁的标准电极电位很低,尤其是体液中的Cl

因此,有必要开发一种耐腐蚀骨科可降解螺钉及其制备方法来解决上述缺陷。

发明内容

本发明的目的之一是提供一种耐腐蚀骨科可降解螺钉的制备方法,在捶打冲击的过程中得到结构致密、力学性好的骨科螺钉,从而提高该骨科螺钉的耐腐性性能,植入人体后降解速率慢,且该制备方法工艺简单、成本较低。

本发明的目的之二是提供一种上述方法制备的耐腐蚀骨科可降解螺钉。

为了实现上述目的,本发明公开了一种耐腐蚀骨科可降解螺钉的制备方法,包括步骤:

(1)提供可降解金属棒料、凹模和冲压凸模,凹模具有敞开的呈锥形的模腔,模腔的另一侧连通溢流孔,冲压凸模具有尖端;

(2)将该可降解金属棒料放置于凹模的模腔中,操作冲压凸模以一定的速度冲击该可降解金属棒料,在冲击的过程中,冲压凸模于可降解金属棒料中冲击出凹槽,部分金属从溢流孔流出;

(3)经过一定时间的冲击,于模腔中制得骨科螺钉。

与现有技术相比,本申请的耐腐蚀骨科可降解螺钉的制备方法中,采用凹模和冲压凸模的配合,对可降解金属棒料进行多次捶打冲压进行加工制备得到骨科螺钉,该骨科螺钉的结构致密、力学性好,从而提高该骨科螺钉的耐腐性性能,植入人体后降解速率慢,且该制备方法工艺简单、成本较低。

较佳的,所述冲压凸模的径向宽度小于可降解金属棒料的径向宽度。

较佳的,所述冲压凸模的横截面为多边形,如三边形、四边形、五边形或六边形结构等。

较佳的,所述金属棒料选自镁、锌、铁及其合金

较佳的,所述凹槽的深度小于等于可降解金属棒料长度的4/5。

较佳的,对所述骨科螺钉进行数控加工形成螺纹。

较佳的,所述模腔的内壁设置用以形成螺纹的凹凸结构。

相应地,本申请还提供一种耐腐蚀骨科可降解螺钉,采用上述的耐腐蚀骨科可降解螺钉的制备方法制得。

附图说明

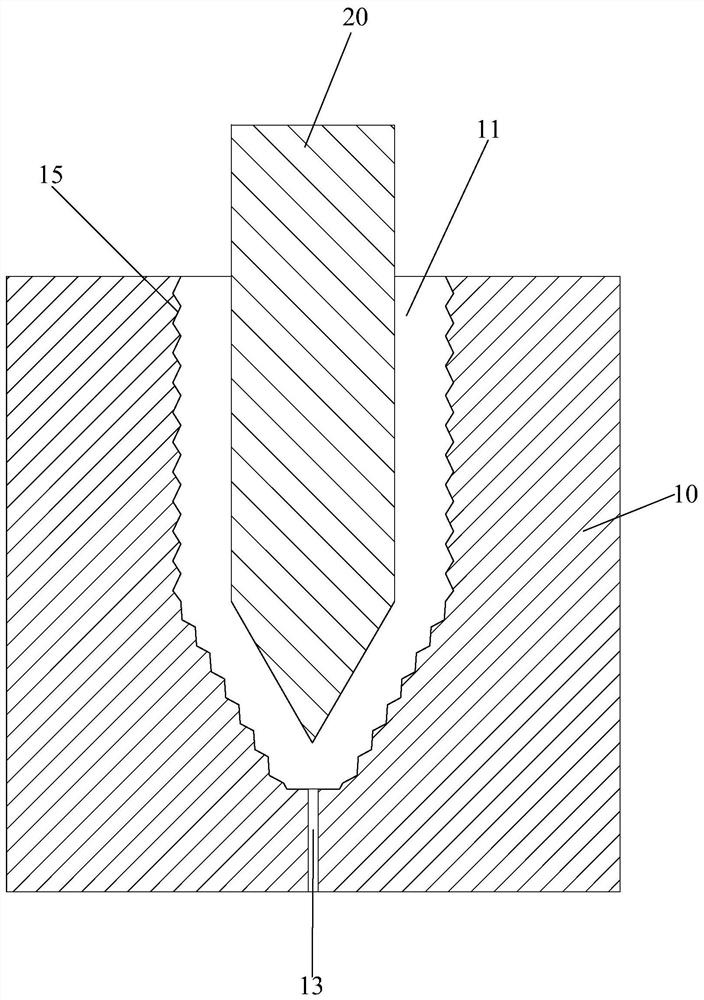

图1为本发明中凹模和冲压凸模的结构示意图。

图2为采用图1所示凹模和冲压凸模制备的骨科螺钉的结构示意图。

图3为对图2所示骨科螺钉采用数控加工技术加工形成螺纹的结构示意图。

图4为图3所示骨科螺钉的截面图。

图5为本发明中凹模和冲压凸模另一实施例的结构示意图。

图6为本发明中凹模一实施例的俯视图。

符号说明:

凹模10,模腔11,溢流孔13,凹凸结构15,左模16,右模17,冲压凸模20,骨科螺钉30,凹槽31,螺纹33。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参考图1-图2,本申请的耐腐蚀骨科可降解螺钉30的制备方法,包括步骤:

(1)提供直径为1-20mm可降解金属棒料,将该可降解金属棒料放于模腔11中,可降解金属棒料与模腔11尺寸匹配;

(2)冲压凸模20在冲击冲压设备的带动下能够对位于模腔11内的可降解金属棒料进行捶打冲击,使得可降解金属棒料具有向溢流孔13方向运动的趋势,在捶打冲击的过程中,冲压凸模20于可降解金属棒料中冲击出凹槽31,部分金属从溢流孔13流出;

(3)经过一定时间的捶打冲击,于模腔11内将可降解金属棒料冲击制得骨科螺钉30。

具体地,图1-图2展示凹模10和冲压凸模20的结构,该结构用于制备本发明的耐腐蚀骨科可降解螺钉30。具体地,凹模10具有敞开的呈锥形的模腔11,也就是说,锥形结构的尖端对应骨科螺钉30的尖端。与模腔11敞开侧相对的另一侧连通溢流孔13,冲压凸模20具有尖端,以便冲压凸模20对可降解金属棒料进行捶打冲击。可以理解的是,从模腔11的敞开侧放入可降解金属棒料,冲压凸模20在冲击冲压设备的带动下能够对位于模腔11内的可降解金属棒料进行捶打冲击。优选地,可降解金属棒料的径向宽度小于等于模腔11的径向宽度,尤其是可降解金属棒料刚好嵌入模腔11为佳。优选地,冲压凸模20的径向宽度小于可降解金属棒料的径向宽度,以便于在可降解金属棒料中捶打冲压形成凹槽31,而经过多次捶打后的骨科螺钉30的结构更为致密,不容易腐蚀,降解速率慢。而对于冲压凸模20的径向宽度及模腔11的径向宽度不做具体限制,可根据可降解金属棒料的尺寸进行实际设计。在凹模10上还设有溢流孔13,该溢流孔13与模腔11的下端连通,可降解金属棒料在冲压凸模20的捶打冲击下形成凹槽31,使得部分金属从溢流孔13流出,从而有利于其成型。请参考图6,凹模10包括呈可拆卸的左模16和右模17,左模16和右模17合模形成模腔11,当骨科螺钉30被捶打完成后,打开左模16和右模17,将骨科螺钉30取出。

请参考图1-图2,冲压凸模20的横截面为多边形,比如冲压凸模20的横截面呈三边形、四边形、五边形或六边形结构。由于凹槽31是通过冲压凸模20的捶打形成,因此,凹槽31的形状根据冲压凸模20的形状决定,故而,凹槽31的结构为多边形,如三边形、四边形、五边形或六边形结构。从图2可知,该实施例中,凹槽31的形状为四边形,但不以此为限。进一步,凹槽31的深度小于等于可降解金属棒料长度的4/5,降解均匀。

请参考图2-图4,借助凹模10和冲压凸模20的配合得到图2所示骨科螺钉30,即没有螺纹33,在无需螺纹33辅助的情况可当销钉使用。若需要进一步制备螺纹33,采用数控加工技术对骨科螺钉30进行加工形成螺纹33(参考图3)。请参考图5,为了减少制备工艺,降低成本,可在模腔11的内壁设置用以形成螺纹33的凹凸结构15,该凹凸结构15对应所需螺纹33的结构设置,即可利用凹模10和冲压凸模20在制备骨科螺钉30的过程中形成螺纹33。也就是说,当冲压凸模20对可降解金属棒料进行捶打冲击时,可降解金属棒料借助凹凸结构15形成螺纹33。而对于凹凸结构15的具体尺寸,在此不进行限定。

需要说明的是,可降解金属棒料包括镁、锌、铁及其合金,使制备的骨科螺钉30可作为生物医用降解材料。优选地,可降解金属棒料可以由镁材质构成,以免骨科螺钉30在体内发生锈蚀,进而对患者的身体造成影响。而凹模10和冲压凸模20可采用硬度大于以上可降解金属材质制备,如不锈钢或碳钢等。

与现有技术相比,本申请的耐腐蚀骨科可降解螺钉30的制备方法中,采用凹模10和冲压凸模20的配合,对可降解金属棒料进行多次捶打冲压进行加工制备得到骨科螺钉30,该骨科螺钉30的结构致密、力学性好,从而提高该骨科螺钉30的耐腐性性能,植入人体后降解速率慢,且该制备方法工艺简单、成本较低。

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

- 一种耐腐蚀骨科可降解螺钉及其制备方法

- 一种在生物体内可降解的高强韧耐腐蚀骨科用镁合金及其制备方法