方形卷绕扣式锂电池

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于扣式电池技术领域,具体涉及一种方形卷绕扣式锂电池。

背景技术

扣式电池的形状外观以及尺寸大小均形似纽扣,又称为纽扣电池,具有直径较大,厚度较薄的特点,常常作为各类电子产品的电源使用。扣式电池的种类很多,根据其所用材料区分,可分为氧化银电池、锂电池、碱性锰电池等,其中扣式锂电池具有容量高、循环寿命长、成本低和绿色环保等优点被广泛应用。

现有扣式锂电池的电芯装配方法有叠片式和卷绕式。但无论是叠片式或卷绕式电芯通常都需要在极片上叠加正、负极耳焊接到外壳或通过软包封装的模式连接正、负极出来。这种现有的方式在制造工艺上非常浪费时间,生产效率低下;而且因为极耳是金属材料,包裹在极片中容易刺破隔膜造成短路起火;另外就是极耳在本来体积就不大的外壳内部占用一定空间,造成单位体积内的能量密度损失。

发明内容

针对上述的不足,本发明目的在于,提供一种结构设计巧妙、合理的方形卷绕扣式锂电池。

为实现上述目的,本发明所提供的技术方案是:一种方形卷绕扣式锂电池,其包括正极上盖、负极下盖、中间绝缘隔套以及电芯,所述正极上盖与负极下盖相扣合构成具有内部空间的壳体,所述中间绝缘隔套位于正极上盖和负极下盖之间,所述电芯位于所述壳体内,所述电芯包括正极片、负极片、第一隔膜和第二隔膜,所述第一隔膜、正极片、第二隔膜和负极片依次叠置并卷绕形成方形本体,其中所述正极片的末端位于所述方形本体的顶面位置并直接焊接在所述正极上盖的内壁上,所述负极片的末端位于所述方形本体的底面位置并直接焊接在所述负极下盖的内壁上。

作为本发明的一种优选方案,所述正极片包括正反面均涂布有正极材料涂层的正极部和与该正极部相连接,且未涂有正极材料涂层的正极连接部。即在电极箔片上涂布有正极材料涂层形成正极部,而在电极箔片的端部留一截空白形成正极连接部,在焊接时可以从正极上盖的外表面直接采用超声焊或激光焊使正极连接部焊接在正极上盖的内壁上,实现电连接。

作为本发明的一种优选方案,所述第一隔膜的长度短于正极片,使得正极片的正极连接部露出来,以方便焊接工序。

作为本发明的一种优选方案,所述负极片包括正反面均涂布有负极材料涂层的负极部和与该负极部相连接,且未涂有负极材料涂层的负极连接部。即在电极箔片上涂布有负极材料涂层形成负极部,而在电极箔片的端部留一截空白形成负极连接部,在焊接时可以从负极下盖的外表面直接采用超声焊或激光焊使负极连接部焊接在负极上盖的内壁上,实现电连接。

作为本发明的一种优选方案,所述第二隔膜的长度短于负极片,使得负极片的负极连接部露出来,以方便焊接工序。

作为本发明的一种优选方案,所述正极连接部与负极连接部的长度一致,利于生产和焊接工序。

作为本发明的一种优选方案,所述负极下盖的开口外扩形成方便所述正极上盖扣入其内的外扩部。通过外扩部的导向,能方便快速将正极上盖与负极下盖相装配,提高生产效率。

作为本发明的一种优选方案,所述中间绝缘隔套的下缘内翻形成承托部。该承托部恰好能包覆在正极上盖的下端,避免正极上盖的下端与负极下盖的内腔底面相接触,提升绝缘效果。

作为本发明的一种优选方案,所述正极上盖为方形盖体。所述负极下盖的为方形盖体。更能适配所述电芯的外形轮廓,整体结构紧凑,减少占用空间。

本发明的有益效果为:本发明结构设计巧妙、合理,直接将正、负极片与外壳相连接,无需极耳部件,省去传统极片需要叠加焊接极耳的工艺,有效简化了工艺流程,利于提高生产自动化程度;同时也避免了因包裹极耳中易出现刺破隔膜造成短路起火的风险,有效提高电池的安全性能;另外由于无极耳占用外壳的内部空间,很大程度提升了电池的单位体积的能量密度。综上所述,应用本发明技术方案,能提升生产效率,提高产品安全性,增强产品性能,使得成本更加低廉,进而提升产品综合竞争力。

下面结合附图和实施例,对本发明作进一步说明。

附图说明

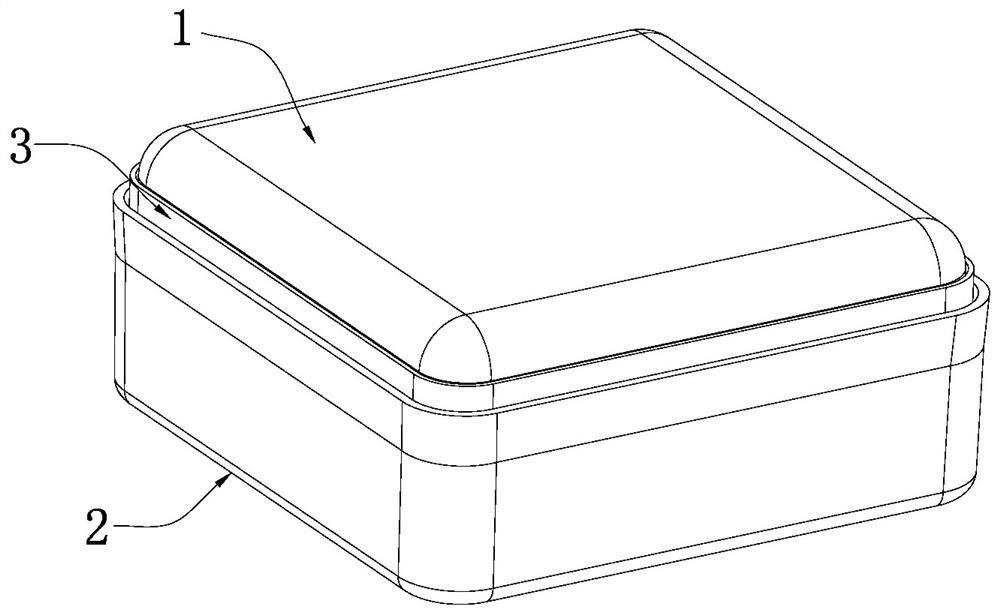

图1是本发明的立体结构示意图。

图2是本发明的分解结构示意图。

图3是本发明中中间绝缘隔套的结构示意图。

图4是本发明中电芯的结构示意图。

具体实施方式

实施例:参见图1-图4,本实施例提供了一种方形卷绕扣式锂电池,其包括正极上盖1、负极下盖2、中间绝缘隔套3以及电芯4。

参见图2,所述负极下盖2的开口外扩形成方便所述正极上盖1扣入其内的外扩部21。通过外扩部21的导向,能方便快速将正极上盖1与负极下盖2相装配,提高生产效率。所述正极上盖1与负极下盖2相扣合构成具有内部空间的壳体,所述中间绝缘隔套3位于正极上盖1和负极下盖2之间。即中间绝缘隔套3的内壁包覆在正极上盖1的外侧壁上,该中间绝缘隔套3的外壁紧贴在负极下盖2的内侧壁上,使得正极上盖1和负极下盖2相隔开来,避免接触。较佳的,参见图3,所述中间绝缘隔套3的下缘内翻形成承托部31。该承托部31恰好能包覆在正极上盖1的下端,避免正极上盖1的下端与负极下盖2的内腔底面相接触,隔开效果好。

所述电芯4位于所述壳体内,所述电芯4包括正极片41、负极片42、第一隔膜43和第二隔膜44,所述第一隔膜43、正极片41、第二隔膜44和负极片42依次叠置并卷绕形成方形本体,本实施例中,所述正极上盖1和负极下盖2均优选为方形盖体,更能适配所述电芯4的外形轮廓,整体结构紧凑,减少占用空间。

参见图4,所述正极片41的末端位于所述方形本体的顶面位置并通过超声焊或激光焊直接焊接在所述正极上盖1的内壁上,具体的,所述正极片41包括正反面均涂布有正极材料涂层的正极部411和与该正极部411相连接,且未涂有正极材料涂层的正极连接部412。即在电极箔片上涂布有正极材料涂层形成正极部411,而在电极箔片的端部留一截空白形成正极连接部412,在焊接时可以从正极上盖1的外表面直接采用超声焊或激光焊使正极连接部412焊接在正极上盖1的内壁上,实现电连接。

所述负极片42的末端位于所述方形本体的底面位置并通过超声焊或激光焊直接焊接在所述负极下盖2的内壁上。同理,所述负极片42包括正反面均涂布有负极材料涂层的负极部421和与该负极部421相连接,且未涂有负极材料涂层的负极连接部422。即在电极箔片上涂布有负极材料涂层形成负极部421,而在电极箔片的端部留一截空白形成负极连接部422,在焊接时可以从负极下盖2的外表面直接采用超声焊或激光焊使负极连接部422焊接在负极上盖的内壁上,实现电连接。

本实施例中,所述第一隔膜43的长度短于正极片41,使得正极片41的正极连接部412露出来。所述第二隔膜44的长度优选短于负极片42,使得负极片42的负极连接部422露出来。所述正极连接部412与负极连接部422的长度优选一致,利于产品标准化生产和焊接工序。其他实施例中,也可以在第一隔膜43上开口使正极连接部412的局部或全部露出来,同样实现方便焊接的目的。

在生产过程中,直接通过超声焊或激光焊便可以实现将将正极片41、负极片42相应与正极上盖1、负极下盖2相焊接。即省去传统的极耳部件,也相应省去传统极片需要叠加焊接极耳的工艺,简化了工艺流程;同时也避免了因包裹极耳中易出现刺破隔膜造成短路起火的风险,有效提高电池的安全性能;另外由于无极耳占用外壳的内部空间,有效提升了电池的单位体积的能量密度。

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。如本发明上述实施例所述,采用与其相同或相似结构而得到的其他电池,均在本发明保护范围内。

- 方形卷绕扣式锂电池

- 一种方形锂电池制片卷绕机的切刀随动式极片裁切装置