一种整车发动机自动标定系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于标定技术领域,具体涉及一种整车发动机自动标定系统。

背景技术

由于商用车电控技术迅速发展,为更好更快的进行商用车相关功能的范围与数据标定,需要一种整车发动机自动标定系统。

现有技术中,控制器大都有需要人工标定的MAP图与CUR图,传统的标定需要通过标定人员标定,通过监控软件用读数的形式进行标定,标定耗费时间长,因人工目视与实际标定有延迟,需要多次标定确认具体标定值,同时整车在运行过程中,大量的瞬态变化提高了标定难度,从而延长了标定时间。现有的标定设备通常是从台架端进行标定,未对整车发动机功能进行标定。此为现有技术的不足之处。

有鉴于此,本发明提供一种整车发动机自动标定系统,以解决现有技术中存在的缺陷,是非常有必要的。

发明内容

本发明的目的在于,针对现有技术中存在人工标定时间长,耗费人力,以及现有的标定设备通常是从台架端进行标定,未对整车发动机功能进行标定的缺陷,提供设计一种整车发动机自动标定系统。

为实现上述目的,本发明给出以下技术方案:

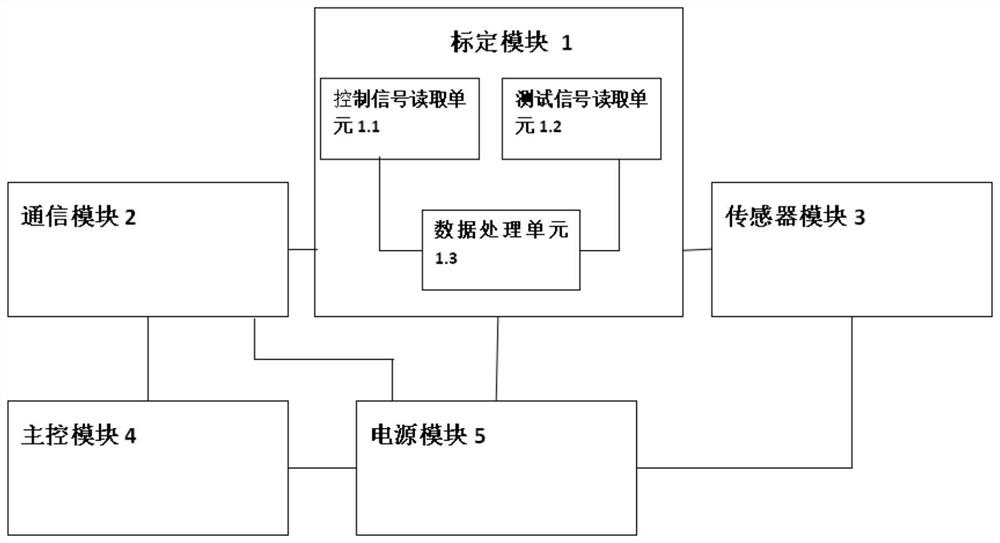

一种整车发动机自动标定系统包括,标定模块、通信模块、主控模块;所述标定模块通过通信模块与主控模块连接,同时标定模块连接到传感器模块;电源模块为主控模块、通信模块、标定模块、传感器模块提供电源;标定模块在车辆需要标定的工况状态下,能够实时监控车辆运行状况与处理标定的反馈值。

作为优选,所述标定模块包括控制信号读取单元、测试信号读取单元、数据处理单元;控制信号读取单元对整车发动机每个工况点工作状态的控制信号进行读写操作,测试信号读取单元对处于不同工况点时,整车发动机工作状态的测试信号进行读写操作;

所述控制信号读取单元和测试信号读取单元均连接数据处理单元,所述数据处理单元对读取的控制信号和测试信号处理,从而得出待标定整车发动机的工况点。

作为优选,所述传感器模块采集待标定整车发动机所需的控制信号,并传送给标定模块中的控制信号读取单元,对控制信号进行进一步分析。

作为优选,所述电源模块包括电源管理芯片IC1和电源电路,电源管理芯片IC1引脚CB连接电容C1的第一端,电容C1的第二端连接电感L1的第一端,电感L1的第二端接电源VCC;电源管理芯片IC1引脚SW接电感L1的第一端;电源管理芯片IC1引脚FB通过电容C3接保护地PGND,电容C3的第一端接电源VCC;电源管理芯片IC1引脚Vin和引脚SHDN均接电容C2的第一端,电容C2的第二端接保护地PGND;电源管理芯片IC1引脚GND接保护地PGND,二极管D1的负极端接排针U2的引脚1,排针U2的引脚3接保护地PGND,二极管D1的正极端接保护地PGND,二极管D2的正极端接电容C2的第二端,二极管D2的负极端接电感L1的第一端。

作为优选,电源管理芯片IC1采用型号为LMR16006YQ3。

作为优选,通信模块,包括高速CAN收发器IC2、以及与高速CAN收发器IC2连接的通信电路,高速CAN收发器IC3、以及高速CAN收发器IC3连接的通信电路;

高速CAN收发器IC2引脚TXD连接CAN1_TX引线,高速CAN收发器IC2引脚GND连接电容C4的第一端,高速CAN收发器IC2引脚Vcc连接电容C4的第二端,高速CAN收发器IC2引脚RXD连接CAN1_RX引线,高速CAN收发器IC2引脚CANH连接二极管D3的负极端,二极管D3的正极端连接二极管D4的正极端,二极管D4的负极端接地,高速CAN收发器IC2引脚CANL连接二极管D5的负极端,二极管D5的正极端连接二极管D6的正极端,二极管D6的负极端接地,电阻R1的第一端连接二极管D5的负极端,电阻R1的第二端连接二极管D3的负极端;电阻R1的第二端连接引线DH,引线DH连接排针U3的引脚4,电阻R1的第一端连接引线DL,引线DL连接排针U3的引脚3。

作为优选,通信模块中,高速CAN收发器IC3、以及高速CAN收发器IC3连接的通信电路,高速CAN收发器IC3引脚TXD连接CAN2_TX引线,高速CAN收发器IC3引脚GND连接电容C11的第一端,高速CAN收发器IC3引脚Vcc连接电容C11的第二端,高速CAN收发器IC3引脚RXD连接CAN2_RX引线,高速CAN收发器IC3引脚CANH连接二极管D7的负极端,二极管D7的正极端连接二极管D8的正极端,二极管D8的负极端接地,高速CAN收发器IC3引脚CANL连接二极管D9的负极端,二极管D9的正极端连接二极管D10的正极端,二极管D10的负极端接地,电阻R5的第一端连接二极管D9的负极端,电阻R5的第二端连接二极管D7的负极端;电阻R5的第二端连接引线PH,引线PH连接排针U3的引脚2;电阻R5的第一端连接引线PL,引线PL连接排针U3的引脚1。

作为优选,所述高速CAN收发器IC2和高速CAN收发器IC3均采用TJA1051T型号收发器,用于控制区域网络协议控制器和物理双线之间的接口,以及提供差分发射和接收能力。

作为优选,所述主控模块包括主控芯片STM32F405RG,主控芯片STM32F405RG引脚PH0通过引线连接电阻R6的第二端,电阻R6的第一端通过通过电容C12接地,电阻R6的第二端通过电容C13接地,晶振Y1与电阻R6并联,主控芯片STM32F405RG引脚PH1通过引线连接电容C12的第二端,主控芯片STM32F405RG引脚NRST通过引线连接电阻R9的第二端和电容C15的第一端,电阻R9的第一端接电源VCC,电容C15的第二端接地,主控芯片STM32F405RG引脚PA1连接引线ADC123_IN1,引线ADC123_IN1通过电容C16接地,主控芯片STM32F405RG引脚PA2连接引线ADC123_IN2,引线ADC123_IN2通过电容C17接地,主控芯片STM32F405RG引脚VCAP_1通过引线连接电容C18,电容C18接地,主控芯片STM32F405RG引脚VCAP_2通过引线连接电容C14的第一端,电容C14的第二端接地;

主控芯片STM32F405RG引脚PA13连接引线SWDIO,引脚PA14连接引线SWCLK,引线SWDIO连接电阻R7的第二端和排针Header-3X1的引脚3,引线SWCLK连接电阻R8的第二端和排针Header-3X1的引脚1,排针Header-3X1的引脚2接地,电阻R7的第一端和电阻R8的第二端接电源VCC;

主控芯片STM32F405RG引脚BOOT0连接引线BOOT0,引线BOOT0通过电阻R2接地,主控芯片STM32F405RG引脚PB2连接引线BOOT1,引线BOOT1通过电阻R2接地;

主控芯片STM32F405RG引脚PA12连接引线CAN1_TX,引脚PA11连接引线CAN1_RX,引脚PB13连接引线CAN2_TX,引脚PB12连接引线CAN2_RX,引脚PA6连接引线TIM13_CH1,引脚PA7连接引线TIM14_CH1,引脚PA4连接引线DAC1_OUT,引线DAC1_OUT连接排针U4的引脚3,引脚PA5连接引线DAC12_OUT,引线DAC12_OUT连接排针U4的引脚4,排针U4引脚1连接ADC123_IN1,排针U4引脚2连接ADC123_IN2。

作为优选,主控芯片STM32F405RG引脚PA0_WKUP连接引线TIM5_CH1,引线TIM5_CH1连接排针U5的引脚4,排针U5的引脚1连接引线PWMINL,排针U5的引脚2连接引线PWMINH,引线PWMINL连接单元比较器MAX9031的引脚IN+,单源比较器MAX9031的引脚IN-连接电阻R12的第二端和电阻R11的第二端,电阻R12的第一端接电源VCC,电阻R11的第一端接地,单元比较器MAX9031的引脚VDD接电源VCC,单源比较器MAX9031的引脚OUT接引线TIM13_CH1和电容C19的第一端,单源比较器MAX9031的引脚VSS接地,电容C19的第二端接地;引线PWMINH连接电阻R14的第一端,电阻R14的第二端连接二极管D10的正极端和二极管D11的负极端,二极管D10的负极端接电源,二极管D11的正极端接地,二极管D10的正极端接引线TIM14_CH1和电容C20的第一端,电容的C20的第二端接地。

作为优选,一种整车发动机自动标定系统中,还包括软件自动标定的方法,包括以下步骤:

S1:首先对硬件部分初始化步骤;

S2:监测是否满足开关要求,如果不满足,继续监测,如果满足,转步骤S3;

S3:查询目标标定表或目标标定图输出的值的步骤;

S4:将输出值与门限阈值对比,如果超过阈值执行步骤S5,如果满足阈值,执行步骤S6;

S5:对目标标定表或目标标定图的满足输入范围内的值进行按照输入精度变化,转步骤S4;

S6:输出新的范围图,并对改动进行标记步骤;

S7:规定时间依然在门限阈值内,如果否,转步骤S5,如果是,输出结果。

本发明的有益效果在于通过标定系统,解决了人工标定时间长,耗费人力,以及对整车发动机功能进行标定,可以极大的节约标定时间,简化标定流程,当对高原标定等具有一定风险的标定中,能够有效减少风险时间,提高标定效率。此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。由此可见,本发明与现有技术相比,具有突出的实质性特点和显著的进步,其实施的有益效果也是显而易见的。

附图说明

图1是本发明实施例提供的一种整车发动机自动标定系统示意图。

图2是本发明实施例提供的一种整车发动机自动标定系统中电源模块电路图。

图3是本发明实施例提供的一种整车发动机自动标定系统中通信模块电路图。

图4是本发明实施例提供的一种整车发动机自动标定系统中主控模块电路图。

图5是本发明实施例提供的一种整车发动机自动标定系统中软件自动标定的方法流程图。

图6是本发明实施例提供的具体图表自动标定的框架图。

其中,1-标定模块,1.1-控制信号读取单元,1.2-测试信号读取单元,1.3-数据处理单元,2-通信模块,3-传感器模块,4-主控模块,5-电源模块。

具体实施方式

下面结合附图并通过具体实施例对本发明进行详细阐述,以下实施例是对本发明的解释,而本发明并不局限于以下实施方式。

如图1所示,本实施例提供了一种整车发动机自动标定系统,包括标定模块1、通信模块2、主控模块4;所述标定模块1通过通信模块2与主控模块4连接,同时标定模块1连接到传感器模块3;电源模块5为主控模块4、通信模块2、标定模块1、传感器模块3提供电源;标定模块1在车辆需要标定的工况状态下,能够实时监控车辆运行状况与处理标定的反馈值。

所述标定模块1包括控制信号读取单元1.1、测试信号读取单元1.2、数据处理单元1.3;控制信号读取单元1.1对整车发动机每个工况点工作状态的控制信号进行读写操作,测试信号读取单元1.2对处于不同工况点时,整车发动机工作状态的测试信号进行读写操作;

所述控制信号读取单元1.1和测试信号读取单元1.2均连接数据处理单元1.3,所述数据处理单元1.3对读取的控制信号和测试信号处理,从而得出待标定整车发动机的工况点。

所述传感器模块3采集待标定整车发动机所需的控制信号,并传送给标定模块1中的控制信号读取单元1.1,对控制信号进行进一步分析。

如图2所示,本实施例中,所述电源模块5包括电源管理芯片IC1和电源电路,电源管理芯片IC1引脚CB连接电容C1的第一端,电容C1的第二端连接电感L1的第一端,电感L1的第二端接电源VCC;电源管理芯片IC1引脚SW接电感L1的第一端;电源管理芯片IC1引脚FB通过电容C3接保护地PGND,电容C3的第一端接电源VCC;电源管理芯片IC1引脚Vin和引脚SHDN均接电容C2的第一端,电容C2的第二端接保护地PGND;电源管理芯片IC1引脚GND接保护地PGND,二极管D1的负极端接排针U2的引脚1,排针U2的引脚3接保护地PGND,二极管D1的正极端接保护地PGND,二极管D2的正极端接电容C2的第二端,二极管D2的负极端接电感L1的第一端;电源管理芯片IC1采用型号为LMR16006YQ3。

如图3所示,本实施例中,通信模块2,包括高速CAN收发器IC2、以及与高速CAN收发器IC2连接的通信电路,高速CAN收发器IC3、以及高速CAN收发器IC3连接的通信电路;所述高速CAN收发器IC2和高速CAN收发器IC3均采用TJA1051T型号收发器,用于控制区域网络协议控制器和物理双线之间的接口,以及提供差分发射和接收能力。高速CAN收发器IC2引脚TXD连接CAN1_TX引线,高速CAN收发器IC2引脚GND连接电容C4的第一端,高速CAN收发器IC2引脚Vcc连接电容C4的第二端,高速CAN收发器IC2引脚RXD连接CAN1_RX引线,高速CAN收发器IC2引脚CANH连接二极管D3的负极端,二极管D3的正极端连接二极管D4的正极端,二极管D4的负极端接地,高速CAN收发器IC2引脚CANL连接二极管D5的负极端,二极管D5的正极端连接二极管D6的正极端,二极管D6的负极端接地,电阻R1的第一端连接二极管D5的负极端,电阻R1的第二端连接二极管D3的负极端;电阻R1的第二端连接引线DH,引线DH连接排针U3的引脚4,电阻R1的第一端连接引线DL,引线DL连接排针U3的引脚3。

通信模块2中,高速CAN收发器IC3、以及高速CAN收发器IC3连接的通信电路,高速CAN收发器IC3引脚TXD连接CAN2_TX引线,高速CAN收发器IC3引脚GND连接电容C11的第一端,高速CAN收发器IC3引脚Vcc连接电容C11的第二端,高速CAN收发器IC3引脚RXD连接CAN2_RX引线,高速CAN收发器IC3引脚CANH连接二极管D7的负极端,二极管D7的正极端连接二极管D8的正极端,二极管D8的负极端接地,高速CAN收发器IC3引脚CANL连接二极管D9的负极端,二极管D9的正极端连接二极管D10的正极端,二极管D10的负极端接地,电阻R5的第一端连接二极管D9的负极端,电阻R5的第二端连接二极管D7的负极端;电阻R5的第二端连接引线PH,引线PH连接排针U3的引脚2;电阻R5的第一端连接引线PL,引线PL连接排针U3的引脚1。

如图4所示,主控模块4包括主控芯片STM32F405RG,主控芯片STM32F405RG引脚PH0通过引线连接电阻R6的第二端,电阻R6的第一端通过通过电容C12接地,电阻R6的第二端通过电容C13接地,晶振Y1与电阻R6并联,主控芯片STM32F405RG引脚PH1通过引线连接电容C12的第二端,主控芯片STM32F405RG引脚NRST通过引线连接电阻R9的第二端和电容C15的第一端,电阻R9的第一端接电源VCC,电容C15的第二端接地,主控芯片STM32F405RG引脚PA1连接引线ADC123_IN1,引线ADC123_IN1通过电容C16接地,主控芯片STM32F405RG引脚PA2连接引线ADC123_IN2,引线ADC123_IN2通过电容C17接地,主控芯片STM32F405RG引脚VCAP_1通过引线连接电容C18,电容C18接地,主控芯片STM32F405RG引脚VCAP_2通过引线连接电容C14的第一端,电容C14的第二端接地;

主控芯片STM32F405RG引脚PA13连接引线SWDIO,引脚PA14连接引线SWCLK,引线SWDIO连接电阻R7的第二端和排针Header-3X1的引脚3,引线SWCLK连接电阻R8的第二端和排针Header-3X1的引脚1,排针Header-3X1的引脚2接地,电阻R7的第一端和电阻R8的第二端接电源VCC;

主控芯片STM32F405RG引脚BOOT0连接引线BOOT0,引线BOOT0通过电阻R2接地,主控芯片STM32F405RG引脚PB2连接引线BOOT1,引线BOOT1通过电阻R2接地;

主控芯片STM32F405RG引脚PA12连接引线CAN1_TX,引脚PA11连接引线CAN1_RX,引脚PB13连接引线CAN2_TX,引脚PB12连接引线CAN2_RX,引脚PA6连接引线TIM13_CH1,引脚PA7连接引线TIM14_CH1,引脚PA4连接引线DAC1_OUT,引线DAC1_OUT连接排针U4的引脚3,引脚PA5连接引线DAC12_OUT,引线DAC12_OUT连接排针U4的引脚4,排针U4引脚1连接ADC123_IN1,排针U4引脚2连接ADC123_IN2。

主控芯片STM32F405RG引脚PA0_WKUP连接引线TIM5_CH1,引线TIM5_CH1连接排针U5的引脚4,排针U5的引脚1连接引线PWMINL,排针U5的引脚2连接引线PWMINH,引线PWMINL连接单元比较器MAX9031的引脚IN+,单源比较器MAX9031的引脚IN-连接电阻R12的第二端和电阻R11的第二端,电阻R12的第一端接电源VCC,电阻R11的第一端接地,单元比较器MAX9031的引脚VDD接电源VCC,单源比较器MAX9031的引脚OUT接引线TIM13_CH1和电容C19的第一端,单源比较器MAX9031的引脚VSS接地,电容C19的第二端接地;引线PWMINH连接电阻R14的第一端,电阻R14的第二端连接二极管D10的正极端和二极管D11的负极端,二极管D10的负极端接电源,二极管D11的正极端接地,二极管D10的正极端接引线TIM14_CH1和电容C20的第一端,电容的C20的第二端接地。

一种整车发动机自动标定系统通过设计硬件电路与匹配编程,完成对外部传感器的读取,并根据相关要求对相关控制的MAP图与CUR表进行标定,同时对瞬时标定也有良好的效果。

如图5所示,该标定系统中还包括软件自动标定的方法,包括以下步骤:S1:首先对硬件部分初始化步骤;S2:监测是否满足开关要求,如果不满足,继续监测,如果满足,转步骤S3;S3:查询目标标定表或目标标定图输出的值的步骤;S4:将输出值与门限阈值对比,如果超过阈值执行步骤S5,如果满足阈值,执行步骤S6;S5:对目标标定表或目标标定图的满足输入范围内的值进行按照输入精度变化,转步骤S4;S6:输出新的范围图,并对改动进行标记步骤;S7:规定时间依然在门限阈值内,如果否,转步骤S5,如果是,输出结果。

如图6所示,在框架图外部还有进入条件,其实质为可标定的状态位,当状态位有效时进入此框架图,根据输入条件进行相关功能的判断,进而输出自动标定的值,将标定值写入原始图表中,然后根据当前驾驶情况进行进一步判断,最终输出完整的需要标定的MAP或者CUR图表。

以上公开的仅为发明的优选实施方式,但本发明并非局限于此,任何本领域的技术人员能思之的没有创造性的变化,以及在不脱离本发明原理前提下所作的若干改进和润饰,都应落在本发明的保护范围内。

- 一种整车发动机自动标定系统

- 一种自动变速器整车自动标定测试方法及系统