垂直腔面发射激光器、激光器芯片和激光器发射模组

文献发布时间:2023-06-19 11:26:00

技术领域

本发明实施例涉及激光器技术领域,尤其涉及一种垂直腔面发射激光器、激光器芯片和激光器发射模组。

背景技术

垂直腔面发射激光器(Vertical Cavity Surface Emitting Laser,VCSEL)是以砷化镓半导体材料为基础研制,有别于LED(发光二极管)和LD(Laser Diode,激光二极管)等其他光源,具有体积小、圆形输出光斑、单纵模输出、阈值电流小、价格低廉、易集成为大面积阵列等优点,广泛应用于光通信、光互连、光存储等领域。随着雷达和远距离ToF的应用日益普及,对于大功率密度的垂直腔面发射激光器阵列的需求也越来越多。但目前的垂直腔面发射激光器阵列的单位面积内的发光能量较低,不能满足需求。

发明内容

本发明提供一种垂直腔面发射激光器、激光器芯片和激光器发射模组,以实现大幅度提高单位面积内的发光能量。

为实现上述目的,本发明一方面实施例提出了一种垂直腔面发射激光器,包括:

衬底、至少一台型结构和一沟道,所述台型结构形成于所述衬底上且包括一发光孔,还包括:第一欧姆接触层和外延结构;所述第一欧姆接触层形成在所述衬底上;所述外延结构形成在所述第一欧姆接触层上;所述外延结构包括第一反射层、至少两个有源层和第二反射层,所述第一反射层形成在所述第一欧姆接触层上,至少两个有源层形成在所述第一反射层上,所述至少两个有源层之间设置有隧道节,所述第二反射层形成在所述至少两个有源层上;

第二欧姆接触层,所述第二欧姆接触层形成在所述至少一台型结构上;

第一电极层,所述第一电极层形成在所述第二欧姆接触层上;

其中,所述台型结构为正多边形结构,所述发光孔为对应的正多边形发光孔,所述发光孔的边缘距离所述沟道边缘的距离均相等,其中,所述正多边形的内角被360整除。

可选地,所述正多边形结构为正三角形结构,所述正多边形发光孔为正三角形发光孔。

可选地,所述正多边形结构为正方形结构,所述正多边形发光孔为正方形发光孔。

可选地,所述正多边形结构为正六边形结构,所述正多边形发光孔为正六边形发光孔。

可选地,所述有源层包括第一半导体层、有源区和第二半导体层,所述有源区设置在所述第一半导体层及第二半导体层之间。

可选地,所述台型结构还包括电流限制层,所述电流限制层位于所述第一反射层、所述第二反射层或所述有源层中其中的一层中,用于定义所述发光孔。

可选地,所述正方形发光孔的有效填充比例大于或者等于20%。

为实现上述目的,本发明第二方面实施例提出了一种激光器芯片,包括:

多个排列的激光器,每一所述激光器包括:

衬底、至少一台型结构和一沟道,所述台型结构形成于所述衬底上且包括一发光孔,还包括:第一欧姆接触层和外延结构;所述第一欧姆接触层形成在所述衬底上;所述外延结构形成在所述第一欧姆接触层上;所述外延结构包括第一反射层、至少两个有源层和第二反射层,所述第一反射层形成在所述第一欧姆接触层上,至少两个有源层形成在所述第一反射层上,所述至少两个有源层之间设置有隧道节,所述第二反射层形成在所述至少两个有源层上;

第二欧姆接触层,所述第二欧姆接触层形成在所述至少一台型结构上;

第一电极层,所述第一电极层形成在所述第二欧姆接触层上;

其中,所述至少一台型结构为正多边形结构,所述发光孔为对应的正多边形发光孔,所述发光孔的边缘距离所述沟道边缘的距离均相等,其中,所述正多边形的内角被360整除。

可选地,两个相邻所述台型结构之间共用一个沟道。

为实现上述目的,本发明第三方面实施例提出了一种激光器发射模组包括所述的激光器芯片;

还包括:基板、扩散片和支撑柱,所述激光器芯片设置在所述基板上,所述支撑柱设置在所述基板上,所述扩散片设置在所述支撑柱上,用于扩散所述激光器芯片出射的激光光斑。

与现有技术相比,本发明具有以下有益效果,根据本发明实施例提出的垂直腔面发射激光器、激光器芯片和激光器发射模组,垂直腔面发射激光器包括衬底、至少一台型结构和一沟道,台型结构形成于衬底上且包括一发光孔,还包括:第一欧姆接触层和外延结构;第一欧姆接触层形成在衬底上;外延结构形成在第一欧姆接触层上;外延结构包括第一反射层、至少两个有源层和第二反射层,第一反射层形成在第一欧姆接触层上,至少两个有源层形成在第一反射层上,至少两个有源层之间设置有隧道节,第二反射层形成在至少两个有源层上;第二欧姆接触层,第二欧姆接触层形成在至少一台型结构上;第一电极层,第一电极层形成在第二欧姆接触层上;其中,至少一台型结构为正多边形结构,发光孔为对应的正多边形发光孔,发光孔的边缘距离沟道边缘的距离均相等,其中,正多边形的内角被360整除。从而,垂直腔面发射激光器在排列时,可以无缝拼接,避免垂直腔面发射激光器之间留白,浪费空间,进而增大了垂直腔面发射激光器在激光器芯片上的填充率。另外,隧道节的加入,使得多个有源层形成串联结构,从而使得载流子可以重复利用,从而在不提高电流的前提下提高每一垂直腔面发射激光器的出光强度。进而,实现了大幅度提高单位面积内的发光能量。从而在水平方向(平面)和垂直方向(剖面)同时提高单位芯片面积内的发光能量。

附图说明

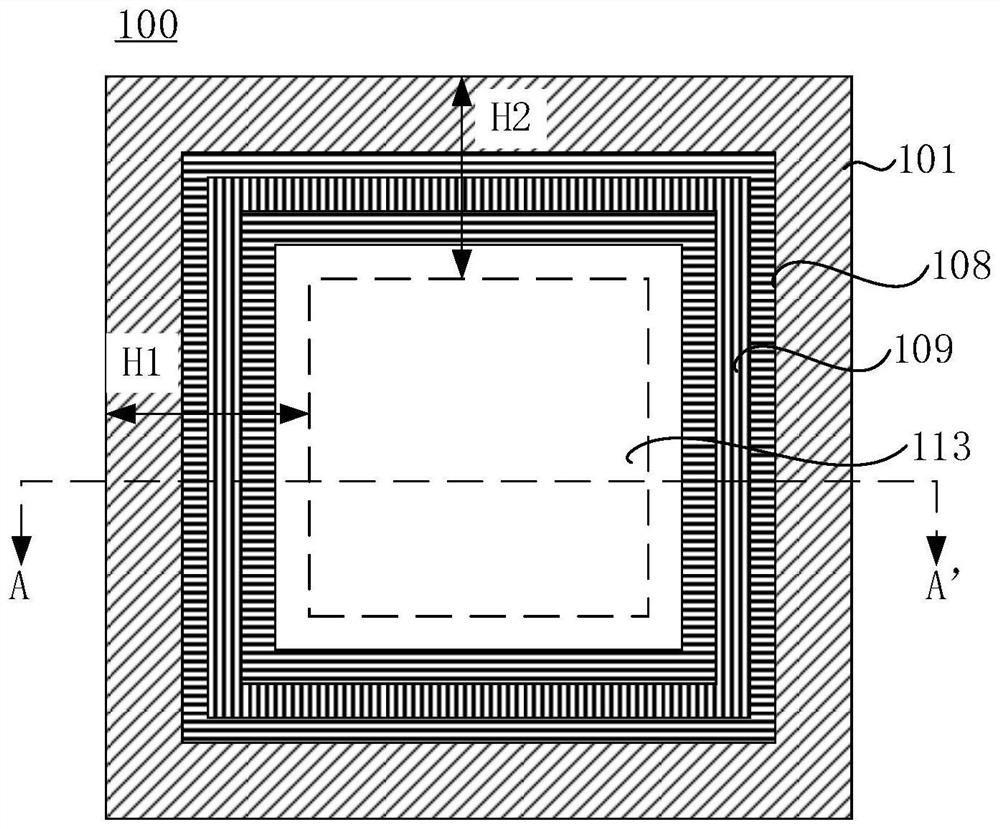

图1是本发明实施例提出的垂直腔面发射激光器的结构示意图。

图2是图1中AA’方向的剖面图。

图3是本发明实施例提出的垂直腔面发射激光器中隧道节的结构示意图;

图4是本发明实施例提出的垂直腔面发射激光器中第一有源层的结构示意图;

图5是本发明另一个实施例提出的垂直腔面发射激光器的结构示意图;

图6是本发明又一个实施例提出的垂直腔面发射激光器的结构示意图;

图7是本发明再一个实施例提出的垂直腔面发射激光器的结构示意图;

图8是本发明实施例提出的激光器芯片的结构示意图;

图9是本发明一个实施例提出的激光器芯片的结构示意图;

图10是本发明另一个实施例提出的激光器芯片的结构示意图;

图11是本发明实施例提出的激光器发射模组的结构示意图;

图12是本发明实施例提出的激光器芯片的有效填充比例随着圆形孔孔径的变化图;

图13是本发明实施例提出的激光器芯片的有效填充比例随着图1中激光器芯片尺寸的变化图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

图1是本发明实施例提出的垂直腔面发射激光器的结构示意图。图2是图1中AA’方向的剖面图。如图1和图2所示,垂直腔面发射激光器100包括:

衬底101、一台型结构111和一沟道110,台型结构111形成于衬底101上且包括一发光孔113,还包括:第一欧姆接触层102和外延结构112;第一欧姆接触层102形成在衬底101上;外延结构112形成在第一欧姆接触层102上;外延结构112包括第一反射层103、至少两个有源层和第二反射层107,第一反射层103形成在第一欧姆接触层102上,至少两个有源层形成在第一反射层103上,至少两个有源层之间设置有隧道节105,第二反射层107形成在至少两个有源层上;

第二欧姆接触层108,第二欧姆接触层108形成在一台型结构111上;

第一电极层109,第一电极层109形成在第二欧姆接触层108上;

其中,台型结构111为正多边形结构,发光孔113为对应的正多边形发光孔,发光孔的边缘距离沟道边缘的距离均相等,其中,正多边形的内角被360整除。

其中以两个有源层为例来进行详细说明,如图2所示,在衬底101上形成第一欧姆接触层102,在第一欧姆接触层102上形成外延结构112,在外延结构112上形成第二欧姆接触层108,在第二欧姆接触层108上形成第一电极层109,第一电极层109用于连接pad电极。

该衬底101可以是任意适于形成垂直腔面发射激光器的半绝缘材料,衬底101例如为半绝缘性GaAs基板,该半绝缘性GaAs基板是未掺杂有杂质的GaAs基板,并且具有非常高的电阻。该半绝缘性GaAs基板的电阻率在107Ω·cm以上。在一些实施例中,还可以使用导电基板或绝缘基板来代替半绝缘基板。在这种情况下,激光器阵列可以形成在GaAs基板上,从GaAs基板分离,然后粘贴到例如绝缘性的AlN基板或导电性的Cu基板的具有高导热性的基板上,衬底101可以为N型衬底。

第一欧姆接触层102为具有浓度较高的N型掺杂层形成一欧姆接触层,第一欧姆接触层102可以通过化学气相沉积的方式形成。第二欧姆接触层108具有浓度较高的P型掺杂层形成第二欧姆接触层,如此以降低第一电极层109与第二欧姆接触层108之间欧姆接触的接触电阻,其中第二欧姆接触层可为P型掺杂欧姆接触层。第二欧姆接触层108可通过化学气相沉积的方式形成。

需要说明的是,如图2所示,外延结构112包括第一反射层103、第一有源层104、隧道节105、第二有源层106和第二反射层107,其中,第一反射层103形成在第一欧姆接触层102上,第一有源层104形成在第一反射层103上,隧道节105形成在第一有源层104上,第二有源层106形成在隧道节105上,第二反射层107形成在第二有源层106上。

其中,第一反射层103可例如由包括AlGaAs和GaAs,或者高铝组分的AlGaAs和低铝组分的AlGaAs两种不同折射率的材料层叠构成,该第一反射层103可以为N型反射镜,该第一反射层103可以为N型的布拉格反射镜。第一有源层104以及第二有源层106均包括层叠设置的量子阱复合结构,由GaAs和AlGaAs,或者InGaAs和AlGaAs材料层叠排列构成,用以将电能转换为光能。第二反射层107可包括由AlGaAs和GaAs,或者高铝组分的AlGaAs和低铝组分的AlGaAs两种不同折射率的材料层叠构成,第二反射层107可以为P型反射镜,第二反射层107可以为P型的布拉格反射镜。第一反射层103和第二反射层107用于对有源层产生的光线进行反射增强,然后从第二反射层107的表面射出。

第一反射层103以及第二反射层107包括一系列不同折射率材料的交替层,其中每一交替层的有效光厚度(该层厚度乘以该层折射率)是四分之一垂直腔面发射激光器的工作波长的奇数整数倍,即每一交替层的有效光厚度为垂直腔面发射激光器的工作波长的奇数整数倍的四分之一。用于形成第一反射层103或第二反射层107交替层的合适介电材料包括钽氧化物,钛氧化物,铝氧化物,钛氮化物,氮硅化物等。用于形成第一反射层103或第二反射层107交替层的合适半导材料包括镓氮化物,铝氮化物和铝镓氮化物。然不限于此,在一些实施例中,第一反射层103和第二反射层107也可由其他的材料所形成。

结合图2和图3所示,在第一有源层104和第二有源层106之间还设置有隧道节105,隧道节105可例如采用GaAs同质隧道节,隧道节105可由N型层1051和P型层1052组成,N型层1051设置在P型层1052上。N型层1051和P型层1052的厚度可例如在10-20nm,采用超薄层的隧道节105可以减少对光子的吸收损耗,隧道节105可以放置在该垂直腔面发射激光器的光学谐振腔的驻波节点处,这样可以减少隧道节105与光场的相互作用,也起到降低损耗的作用。在本实施例中,隧道节105位于有源层之间,使得第一有源层104和第二有源层106形成串联结构,从而使得载流子可以重复利用,从而在不提高电流的前提下提高每一垂直腔面发射激光器的出光强度。

可选地,第一有源层104和第二有源层106均包括第一半导体层、有源区和第二半导体层,有源区设置在第一半导体层及第二半导体层之间。

其中,以第一有源层104为例,如图4所示,第一有源层104包括第一半导体层1041、有源区1042和第二半导体层1043,有源区1042设置在第一半导体层1041和第二半导体层1043之间,其中,第一半导体层1041为N型半导体层,第二半导体层1043为P型半导体层。第二半导体层1043与第一反射层103邻近,第一半导体层1041与隧道节105的P型层邻近。

可选地,台型结构还包括电流限制层,电流限制层位于第一反射层103、第二反射层107或有源层中其中的一层中,用于定义发光孔。

需要说明的是,第一反射层103中包括至少一Al组分含量最高的AlGaAs层作为后续湿法氧化的电流限制层,或者,有源层中包括至少一Al组分含量最高的AlGaAs层作为后续湿法氧化的电流限制层,或者,第二反射层107中包括至少一Al组分含量最高的AlGaAs层作为后续湿法氧化的电流限制层。即,电流限制层可以在第一反射层103、第二反射层107或有源层中的任意一层中。

在其他的实施例中,如图5所示,有源层可以为三层,即第一有源层104、第二有源层106和第三有源层115,隧道节可以为两个,即第一隧道节105,第二隧道节114。通过隧道节的设置,使得载流子可以重复利用,从而在不提高电流的前提下提高每一垂直腔面发射激光器的出光强度。第一隧道节105和第二隧道节114的设置,相当于三个激光器串联,相对于两个有源层来说,进一步提高了相同输入电流下的输出功率。

其中,台型结构111为正多边形结构,发光孔113为对应的正多边形发光孔,发光孔113的边缘距离沟道边缘的距离均相等,其中,正多边形的内角被360整除。由此,正多边形的内角被360整除,台型结构111可以无缝拼接,不留空白区域,进而提升垂直腔面发射激光器在激光器芯片上的填充率。

因此,通过设置隧道节以及将形状设置为正多边形,且正多边形的内角可以被360整除,不但垂直腔面发射激光器拼接时不会留空白区域,提升垂直腔面发射激光器在激光器芯片上的填充率,而且通过隧道节的设置,使得载流子可以重复利用,从而在不提高电流的前提下提高每一垂直腔面发射激光器的出光强度,以实现大幅度提高单位面积内的发光能量。

可选地,如图6所示,正多边形结构为正三角形结构,正多边形发光孔为正三角形发光孔。其中,正三角形发光孔的边缘距离沟道边缘的宽度H3、H4和H5均相等。

可选地,如图1所示,正多边形结构为正方形结构,正多边形发光孔为正方形发光孔。其中,正方形发光孔的边缘距离沟道边缘的宽度H1和H2均相等。

可选地,如图7所示,正多边形结构为正六边形结构,正多边形发光孔为正六边形发光孔。其中,正六边形发光孔的边缘距离沟道边缘的宽度H6、H7、H8、H9、H10、H11均相等。

图8是本发明实施例提出的激光器芯片的结构示意图。图9是本发明一个实施例提出的激光器芯片的结构示意图。图10是本发明另一个实施例提出的激光器芯片的结构示意图。如图2、图8至图10所示,该激光器芯片200包括:

多个排列的激光器100,每一激光器100包括:

衬底101、一台型结构111和一沟道110,台型结构111形成于衬底101上且包括一发光孔113,还包括:第一欧姆接触层102和外延结构112;第一欧姆接触层102形成在衬底101上;外延结构112形成在第一欧姆接触层102上;外延结构112包括第一反射层103、至少两个有源层和第二反射层107,第一反射层103形成在第一欧姆接触层102上,至少两个有源层形成在第一反射层103上,至少两个有源层之间设置有隧道节105,第二反射层107形成在至少两个有源层上;

第二欧姆接触层108,第二欧姆接触层108形成在一台型结构111上;

第一电极层109,第一电极层109形成在第二欧姆接触层108上;

其中,台型结构111为正多边形结构,发光孔113为对应的正多边形发光孔,发光孔的边缘距离沟道边缘的距离均相等,其中,正多边形的内角被360整除。其中激光器100的具体结构在前述示例中已经详细解释,此处不再赘述。

可选地,两个相邻台型结构之间共用一个沟道。

其中,在方形激光器芯片200上设置垂直腔面发射激光器100,垂直腔面发射激光器100之间可共用一个沟道,以减少垂直腔面发射激光器100之间的空间,进而增大垂直腔面发射激光器100的发光孔的占用面积比,从而增大激光器芯片200的有效发光面积占比。

如图8所示,当垂直腔面发射激光器100为正三角形时,六个三角形的顶点均可以集结在一点如图8中的B点,尽管在激光器芯片200的边界部分有些地方无法填充垂直腔面发射激光器100,但在中心区域减少了譬如圆形垂直腔面发射激光器带来的中间留白区域,增大了垂直腔面发射激光器100对激光器芯片200的填充率。同样的,如图9所示,当垂直腔面发射激光器100为正六边形时,三个六边形的顶点均可以集结在一点如图9中的C点;如图10所示,当垂直腔面发射激光器100为正方形时,四个正方形的顶点均可以集结在一点如图10中的D点。当垂直腔面发射激光器100为正六边形、正方形以及正三角形时,均可以增大垂直腔面发射激光器100对激光器芯片200的填充率。为了增大填充率,在实际操作过程中,可以设计激光器芯片的尺寸与垂直腔面发射激光器的尺寸,以使垂直腔面发射激光器的填充面积占比最大,边缘留白区域占比最小。

图11是本发明实施例提出的激光器发射模组的结构示意图。如图11所示,激光器发射模组300包括的激光器芯片200;

还包括:基板301、扩散片303和支撑柱302,激光器芯片200设置在基板301上,支撑柱302设置在基板301上,扩散片303设置在支撑柱302上,用于扩散激光器芯片200出射的激光光斑。

基板301可以是双层或多层的陶瓷基板,基板301也可以是环氧树脂等其他PCB板材料制成,扩散片303可以是树脂材料,玻璃材料,石英或有机玻璃材料等材料制成,其中,基板301上可以设置驱动激光器芯片200发射激光的驱动电路(图中未示出),驱动电路驱动激光器芯片200出光,扩散片303对激光器芯片200的出光光斑的进行扩散,来改善远场光斑的形状。

图12是本发明实施例提出的激光器芯片的有效填充比例随着圆形孔孔径的变化图。其中,单节的垂直腔面发射激光器的最优设计氧化孔径局限在20微米之内,有效填充比例小于25%。其中,有效填充比例是指激光器芯片中所有发光单元的发光孔面积之和与激光器芯片发光区总面积之比。

图13是本发明实施例提出的激光器芯片的有效填充比例随着图1中激光器芯片尺寸的变化图。其中,第1条曲线是垂直腔面发射激光器边长为12微米的填充比例曲线,第2条曲线是垂直腔面发射激光器边长为10微米的填充比例曲线,第3条曲线是垂直腔面发射激光器边长为8微米的填充比例曲线,第4条曲线是垂直腔面发射激光器边长为6微米的填充比例曲线,可以看出,随着垂直腔面发射激光器边长越大,激光器芯片的尺寸越大,有效填充比例越高,方形孔在填充效率方面有潜在的优势,其中,本发明的激光芯片有效填充比列大于或者等于20%。

综上所述,根据本发明实施例提出的垂直腔面发射激光器、激光器芯片和激光器发射模组,垂直腔面发射激光器包括衬底、一台型结构和一沟道,台型结构形成于衬底上且包括一发光孔,还包括:第一欧姆接触层和外延结构;第一欧姆接触层形成在衬底上;外延结构形成在第一欧姆接触层上;外延结构包括第一反射层、至少两个有源层和第二反射层,第一反射层形成在衬底上,至少两个有源层形成在第一反射层上,至少两个有源层之间设置有隧道节,第二反射层形成在至少两个有源层上;第二欧姆接触层,第二欧姆接触层形成在至少一台型结构上;第一电极层,第一电极层形成在第二欧姆接触层上;其中,至少一台型结构为正多边形结构,发光孔为对应的正多边形发光孔,发光孔的边缘距离沟道边缘的距离均相等,其中,正多边形的内角被360整除。从而,垂直腔面发射激光器在排列时,可以无缝拼接,避免垂直腔面发射激光器之间留白,浪费空间,进而增大了垂直腔面发射激光器在激光器芯片上的填充率。另外,隧道节的加入,使得多个有源层形成串联结构,从而使得载流子可以重复利用,从而在不提高电流的前提下提高每一垂直腔面发射激光器的出光强度。进而,实现了大幅度提高单位面积内的发光能量。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 垂直腔面发射激光器、激光器芯片和激光器发射模组

- 垂直腔面发射激光器制备方法及垂直腔面发射激光器