双耳异型管连续拉拔成型工艺

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及管材加工生产技术领域,具体为双耳异型管连续拉拔成型工艺。

背景技术

为了提高换热效率,加快热水的出水时间,目前,燃气热水器内部配备的多是双耳结构 的异型铜管,来替代普通的圆柱形铜管。目前,双耳异型铜管一般通过圆柱形的铜管坯料拉 拔而成。

异型铜管拉拔模具一般包括外模和芯头,现有技术中,芯头一般采用固定的芯头,在芯 头内插入芯杆,通过芯杆将芯头固定在外模的芯孔处,铜管坯料套设在芯头外,从芯孔处穿 过后与拉伸机连接。拉拔时,外模确定铜管的外径,芯头确定铜管的内径和形状,芯头和芯 孔之间的间隙确定铜管的壁厚,由此实现铜管的拉拔定型。

但是,上述拉拔方式需要采用芯杆固定芯头,芯杆的长度一定,受到芯杆长度的限制, 只能一段一段,一根一根的单根拉拔铜管,无法实现连续拉拔,生产效率低。

发明内容

本发明意在提供双耳异型管连续拉拔成型工艺,以解决现有的拉拔方式生产效率低的问 题。

为了达到上述目的,本发明提供如下方案:

双耳异型管连续拉拔成型工艺,包括如下步骤:

A、坯料生产:通过挤压模具对尺寸符合要求的硬直圆铜管挤压预成型,制成坯料;

B、一次性拉拔成型:将坯料送入拉拔模具中一次性拉拔成型;

C、切割:对步骤B中拉拔成型的管材进行切割,得成品;

所述拉拔模具包括外模和芯头,外模上开设有芯孔,所述芯头为游动芯头,芯头出料端 的横截面和芯孔的横截面均与双耳异型管的横截面相同。

本方案的原理和有益效果为:

将硬直圆铜管挤压预成型成类似双耳异型管的形状,方便后续拉拔,采用游动芯头进行 拉拔,拉拔时无需利用芯杆来固定芯头,不受到芯杆长度的限制,能够实现连续拉伸,提高 了双耳异型管的生产效率。

进一步,步骤A之前还包括步骤a:通过矫直机构对铜盘管矫直,得到硬直圆铜管。

有益效果:实际运用时,使用的材料是硬质圆铜盘管,需要先对铜盘管进行矫直后才便 于后续拉拔。

进一步,步骤a之前还包括步骤b:给铜盘管内部涂油,将芯头装入铜盘管端部内后对 端部压尖。

有益效果:在铜盘管内部涂油,能够减小芯头与铜盘管之间的摩擦,避免芯头磨损;压 尖一方面便于铜盘管后续进入拉拔模具,一方面也能够避免芯头在进入拉拔机之间从铜管内 掉出。

进一步,步骤B中,在拉拔模具进料端上方设置涂油机构给坯料外部涂油。

有益效果:给坯料外部涂油,能够减小坯料与拉拔模具之间的摩擦,使得坯料能够顺利 的从芯孔处穿过,同时也避免铜管外壁拉丝磨损,提高铜管质量。

进一步,芯头包括过渡段、圆柱形的小径段和椭圆柱形的大径段,过渡段平滑连接在小 径段和大径段之间,小径段、大径段和过渡段的轴线重合,小径段为芯头的出料端,小径段 两侧凸起形成有定型耳,大径段周向设置有斜面,斜面的高端位于过渡段处,斜面与外模的 芯孔内壁之间形成供管材穿过的间隙。

有益效果:拉拔时,小径段确定管材成型的形状和内径,外模的芯孔确定管材的外径, 实现拉拔;当芯头有往拉拔方向移动的趋势时,由于大径段和过渡段的存在,而成型后的管 材直径较小,故过渡段和大径段会卡在已经成型的管材处,不会继续向前窜动;又由于拉拔 力对芯头向前推动的作用,芯头也无法朝向大径段向后窜动,因此芯头能够固定在芯孔处, 无需利用芯杆来固定芯头,从而能够实现连续拉拔,提高了管材的拉拔效率。

进一步,小径段一侧的定型耳为第一定型耳,小径段另一侧的定型耳为第二定型耳,第 一定型耳凸起的高度大于第二定型耳凸起的高度,第一定型耳和第二定型耳两侧均凹陷形成 沟槽,沟槽的深度相同,沟槽、第一定型耳和第二定型耳的横截面均为弧形。

有益效果:如此设置能够更好的成型管材。

进一步,沟槽包括第一沟槽和第二沟槽,第一沟槽位于第一定型耳两侧,第二沟槽位于 第二定型耳两侧,第一沟槽延伸至大径段处,第二沟槽延伸至过渡段处。

有益效果:如此设置能够更好的成型管材。

进一步,斜面包括第一斜面和第二斜面,两个第一沟槽之间和两个第二沟槽之间均设置 有第二斜面,第二斜面设置在大径段的长轴端处。

有益效果:如此设置使得管材能够更加顺利的从芯孔处穿过。

进一步,芯头的压缩区角度为22°。

有益效果:如此设置能够更好的阻止芯头朝向拉拔方向窜动,进一步提高芯头的稳定性。

进一步,沟槽的半径为3.15㎜,第一定型耳的半径为2.2㎜,第二定型耳的半径为3㎜。

有益效果:如此设置能够更加准确的成型出所需的管材。

附图说明

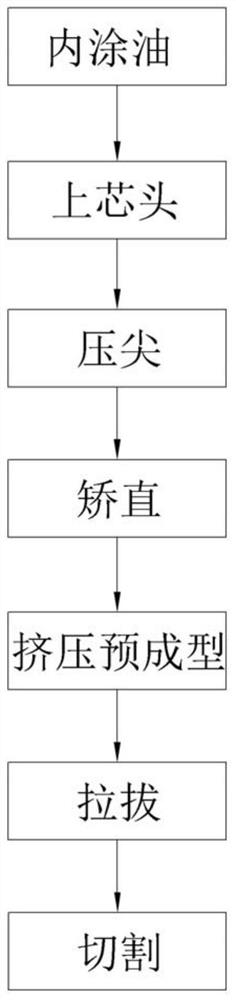

图1为本发明实施例一的流程示意图;

图2为发明实施例一中芯头的轴测图;

图3为发明实施例一中芯头另一角度的轴测图;

图4为本发明实施例一中芯头小径段的端部示意图;

图5为图4的右视图;

图6为本发明实施一中外模的纵向剖视图;

图7为图6的左视图;

图8位本发明实施例二中外模的纵向剖视图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:第一斜面1、大径段2、第二斜面3、过渡段4、小径段5、第一定型耳6、第一沟槽7、第二定型耳8、第二沟槽9、导向槽10、导向孔11、内套12、 芯孔13、连接孔14、安装槽15、拉拔孔16、油腔17、油道18。

实施例一

双耳异型管连续拉拔成型工艺,采用如图2至图7所示的拉拔模具进行拉拔,拉拔模具 包括外模和芯头。如图6和图7所示,外模为圆盘形状,在外模内设有安装槽15,在安装槽 15的左端开有锥形的导向槽10,在安装槽15的右端开有锥形的拉拔孔16,拉拔孔16的锥度为60°。在安装槽15内固定有内套12,在内套12的中心开有锥形的导向孔11,导向孔 11的锥度为26°,导向孔11的左端为圆弧形,导向孔11的右端连通有芯孔13,芯孔13 为与双耳异型铜管截面相匹配的异型孔,在芯孔13的后端开有锥形的连接孔14,连接孔14 与拉拔孔16的锥度相同且与拉拔孔16平滑连通。外模的左端为进料端,右端为出料端。

如图2、图3、图4和图5所示,芯头包括过渡段4、圆柱形的小径段5和椭圆柱形的大径段2,过渡段4平滑连接在小径段5和大径段2之间,小径段5、大径段2和过渡段4的 轴线重合。

小径段5右侧凸起形成有第一定型耳6,小径段5左侧凸起形成有第二定型耳8,第一 定型耳6凸起的高度大于第二定型耳8凸起的高度。第一定型耳6和第二定型耳8均一体成 型在小径段5上,第一定型耳6和第二定型耳8均沿小径段5的轴向延伸,且第一定型耳6和第二定型耳8的长度均与小径段5的长度相同。第一定型耳6两侧凹陷形成有第一沟槽7,第二定型耳8两侧凹陷形成有第二沟槽9,第一沟槽7和第二沟槽9均沿小径段5的轴线延伸,第一沟槽7延伸至大径段2处,第二沟槽9延伸至过渡段4处。沟槽、第一定型耳6和 第二定型耳8的横截面均为弧形。

大径段2周向切有斜面,斜面的高端位于过渡段4处,斜面与外模的芯孔13内壁之间 形成供管材穿过的间隙。斜面包括两个第一斜面1和两个第二斜面3,两个第二斜面3设置 在大径段2的短轴两端,一个第二斜面3设置在两个第一沟槽7之间,另一个第二斜面3设置在两个第二沟槽9之间,两个第一斜面1则设置在大径段2的长轴两端。

芯头的压缩区角度C为22°,此处所述的压缩区角度C为图5中所示的过渡段4沿大径 段2的短轴剖开的纵截面的两条侧边之间的角度。本实施例中,第一沟槽7和第二沟槽9的 半径均为3.15㎜,第一定型耳6的半径为2.2㎜,第二定型耳8的半径为3㎜,小径段5 的半径为18.4㎜。小径段5的长度E为12.189㎜,大径段2的长度D为14.195㎜,芯头 的长度B为32㎜,第一定型耳6和第二定型耳8之间的距离A为23.62㎜,大径段2的长 轴为26.08㎜,大径段2的短轴为20.78㎜。

如图1所示,双耳异型管连续拉拔成型工艺具体包括如下步骤:

b:选择尺寸合适的硬质圆铜盘管,人工或采用现有技术中的涂油机给铜盘管内部涂油, 涂油后将拉拔模具的芯头装入铜盘管端部内,芯头的小径段5朝向铜盘管的行进方向,然后 采用现有技术中的压尖机对铜盘管端部压尖;

a:将步骤b中压尖后的铜盘管通过矫直机构对铜盘管进行矫直,得到硬直圆铜管;本 实施例中矫直机构采用现有技术中铜管拉拔使用的对辊矫直机构,此为现有技术,本实施例 中不做赘述;

A、坯料生产:通过挤压模具对步骤a中得到的硬直圆铜管进行挤压预成型,使得硬直 圆铜管的横截面为类似于双耳异型管的形状,得到双耳异型管的坯料;

B、一次性拉拔成型:将坯料送入拉拔模具中一次性拉拔成型;本实施例中,挤压模具 采用现有技术中铜管拉拔使用的挤压模具,挤压模具上开有挤压孔。

拉拔时,将步骤a中的硬直圆铜管端部从挤压孔穿过后再从芯孔13内穿出,穿出后将 硬直圆铜管的端部与拉伸机(采用现有技术中的拉伸机)连接,启动拉伸机拉拔铜管。拉拔的 过程中芯头游动在芯孔13处,芯头的小径段5朝向拉伸机。

拉拔的过程中,芯头位于管材内部,第一斜面1、第二斜面3与芯孔13内壁之间的间隙 供管材穿过,芯孔13确定管材的外径,小径段5确定管材的内径和形状。当芯头受到拉伸机的拉拔力有向前(朝向拉伸机的方向)移动的趋势时,由于存在过渡段4和大径段2,而小径段5处管材已经成型,小径段5处的管材直径较小,因此芯头无法在管材内向前(朝向拉伸机的方向)窜动;而芯头又受到拉伸机的拉拔作用,因此芯头也无法在管材内向后窜动,因此芯头能够游动在芯孔13处,无需利用芯杆来固定芯头,不受到芯杆的限制,能够实现铜管的连续拉拔。

拉拔时,外模进料端上方还安装有喷油装置(图中未示出)用于给坯料外壁进行喷油, 本实施例中采用现有技术中铜管拉拔所用的喷油设备,在此不做赘述。

C、切割:根据需要对步骤B中拉拔成型的管材进行定长切割,得成品。

本实施例中,采用游动的芯头来实现双耳异型管材的拉拔,利用芯头的结构使其游动在 芯孔13处,无需采用芯杆将芯头固定在芯孔13处,不受到芯杆长度的限制,能够实现管材 的连续拉伸,大大的提高了管材的拉拔效率。

实施例二

本实施例与实施例一的不同之处在于,不在外模的进料端上方额外安装喷油装置,如图 8所示,内套12滑动安装在安装槽15内,内套12右端与安装槽15内壁之间连接有弹簧(图 中未示出),外模内开有环形的油腔17,油腔17与安装槽15同心设置,油腔17位于安装槽 15外周,油腔17连通有进油管(图中未示出),进油管上安装有阀门。油腔17内侧与安装槽 15之间连通有多个油道18,多个油道18均匀分布在外模上,每个油道18与油腔17连通的 一端均安装有喷头(图中未示出),内套12左端的弧形部内侧开有引流槽(图中未示出),弹簧处于自由状态时内套12封闭油道18,内套12向右滑动后引流槽可与油道18连通。

拉拔时,坯料从内套12内穿过,在拉伸机的作用下向右移动,内套12受到坯料对其向 右的推动力能够向右滑动,从而露出油道18,此时弹簧压缩,启动喷头即可将油腔17内的 润滑油从油道18喷出。喷出的润滑油一部分能够直接喷洒到坯料上,实现坯料的润滑,还 有一部分能够顺着引流槽流动至内套12内壁上,从而实现内套12的润滑,进一步减小内套 12和坯料的摩擦,避免坯料和内套12磨损,同时也能够给坯料和内套12降温。

停止拉拔后,关闭喷头,内套12能够在弹簧的作用下向左复位,从而再次封堵油道18, 能够避免油道18内残留的润滑油流出造成浪费,也能够避免喷头损坏时而油道18敞开导致 油腔17内的润滑油流出浪费的情况。此外,利用内套12封堵油道18,还能够避免在不加工 时粉尘或废屑粘附在油道18内造成堵塞,或下次喷油时将粉尘携带到坯料上的问题。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描 述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若 干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专 利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方 式等记载可以用于解释权利要求的内容。

- 双耳异型管连续拉拔成型工艺

- 玻璃钢复合材料连续成型的中空腹异型材及其成型工艺