水冷系统的控制方法、控制设备和水冷控制系统

文献发布时间:2023-06-19 11:27:38

技术领域

本申请涉及轧制控冷技术领域,具体而言,涉及一种水冷系统的控制方法、控制设备和水冷控制系统。

背景技术

在线材轧制领域,通常采用控轧控冷工艺进行线材生产,在预精轧、精轧、减定径环节的各机组之间均会配置水箱,用以使轧件从水箱内的水冷喷嘴处穿过从而实现水冷降温。其中,根据不同线材产品的不同控温需求,需要对水箱的水量、压力大小、支阀投用数量进行相应的调节。

现有技术中的穿水冷却系统主要包括水箱以及为该水箱配置的阀门控制系统、用于对轧件进行温度检测的温度计。其中,通过总管上的阀门对水箱的进水流量进行控制。在总阀的阀前、阀后分别设有压力表,用以监测总管的供水压力、水箱的运行压力。流过总管的冷却水通过被投用的一个或多个分支管路提供给水箱内相应连接的各个水冷喷嘴,以此为水冷喷嘴所在区域的轧件进行降温。

目前的穿水冷却系统在投入温度自动闭环控制时,通常是通过特定区域的温度计来检测轧件的温度,然后根据检测到的温度与所需的目标温度之间的差值来调节总阀,以此进行闭环控制。但是,这种温度反馈的方式具有滞后性,依靠温度反馈来进行闭环控制的方式难以满足需求,难以适用于多品种、小批量的品种切换生产场景。

发明内容

本申请的目的在于提供一种水冷系统的控制方法、控制设备和水冷控制系统,能够改善现有技术中的穿水冷却系统难以在多品种、小批量的品种切换场景下满足控温需求的问题。

第一方面,本申请提供一种水冷系统的控制方法,所述水冷系统包括水箱,在所述水箱的进水口处设置有总阀,所述总阀所在的供水管路分流为多条供水支路,所述多条供水支路与所述水箱内的多个水冷喷嘴分别对应连接,所述方法包括:

在所述水冷系统待机时或在上一轧制批次的品种生产完毕后,按照预设的自检方式控制所述总阀以及各条供水支路的支阀进行流量调节,并在流量调节过程中,对所述多条供水支路中的每条支路分别进行流量检测,得到各条支路的支路自检结果,所述支路自检结果用于指示相应支路的水冷喷嘴当前是否通过检测;

根据所述多条供水支路中的所有支路的支路自检结果,从所述多条供水支路中确定出第一支路,并将所述第一支路的支阀关闭,所述第一支路为水冷喷嘴当前未通过检测的一条或多条支路。

在上述方法中,考虑到了实际生产环境下各条支路可能存在的状态变化,针对品种切换场景融入了自检过程,对水箱的各条供水支路分别进行了自检,通过为水箱进行的自检过程、得到的支路自检结果,可快速反映各支路的水冷喷嘴的状态变化,可为下一轧制批次的生产提前定位、准确定位出故障的喷嘴,可为设备维修工作提供数据参考。通过各条支路的支路自检结果可反映相应支路的水冷喷嘴是否适合继续使用,在确定出第一支路的情况下,可将不合格的第一支路暂时舍弃,基于此,可以在生产下一轧制批次的品种时,避免使用不合格的支路进行水冷却,可以在实际生产下一轧制批次的品种时,提升第一根钢的温度命中率,有利于提升下一轧制批次的线材生产质量。

在可选的实施方式中,在从所述多条供水支路中确定出第一支路之后,所述方法还包括:

确定下一轧制批次的品种所需的供水支路数量;

根据所述供水支路数量以及所述多条供水支路中的所有支路的支路自检结果,从所述多条供水支路中确定出第二支路,所述第二支路是所述多条供水支路中除了所述第一支路以外的部分或全部支路;

将所述第二支路的支阀开启,以使所述第二支路能够为所述下一轧制批次的品种的生产过程提供水冷环境。

通过上述实现方式,可以在品种切换场景下,在下一轧制批次将被切换回曾经生产过的品种时,根据实际的支路自检结果,以冷却性能尽可能接近历史设计规程的支路、水冷喷嘴对轧件进行水冷却,以此有利于提升下一轧制批次的温度命中率。

在可选的实施方式中,在得到各条支路的支路自检结果之后,所述方法还包括:

根据所述多条供水支路中的所有支路的支路自检结果,确定补偿总量;

根据所述补偿总量以及下一轧制批次的品种对应的总阀原始开度,确定所述总阀的补偿开度;

根据所述补偿开度对所述总阀进行开度调节。

通过上述实现方式,可以在难以避免采用性能欠佳的支路的情况下,基于补偿总量提前对总阀进行调节,相较于直接采用历史实绩数据来生产下一轧制批次的方式,上述方法采用了自检补偿的思想,可以使得水冷系统能够尽可能达到与上一次生产相同品种时的相同冷却水平,以此可以提升温度命中率,避免产生过多的劣质钢材。

在可选的实施方式中,所述按照预设的自检方式控制所述总阀以及各条供水支路的支阀进行流量调节,并在流量调节过程中,对所述多条供水支路中的每条支路分别进行流量检测,得到各条支路的支路自检结果,包括:

将所述多条供水支路中的各条支路分别作为目标支路,对所述目标支路进行流量检测,其中,在对所述目标支路进行流量检测时,将所述多条供水支路中除了所述目标支路以外的所有支路上的支阀全部关闭;

将检测得到的所述目标支路的实际流量与所述目标支路的标准流量进行比较,得到比较结果,作为所述目标支路的支路自检结果。

通过上述实现方式,提供了一种对水箱进行自检的实现方式。

在可选的实施方式中,所述支路自检结果包括根据所述实际流量与所述标准流量之间的偏差值确定的支路补偿参数。

在可选的实施方式中,所述方法还包括:

在将所述多条供水支路中的各条支路分别作为目标支路,对所述目标支路进行流量检测的过程中,控制所述总阀所在的供水管路的流量为所述目标支路的标准流量的两倍。

通过上述实现方式,可以在为单条支路进行自检时,保障总阀所在的供水管路提供的流量足以支持单条支路的自检过程。

在可选的实施方式中,所述方法还包括:

根据所述多条供水支路中的各条支路的支路自检结果,输出警示消息。

在可选的实施方式中,所述水箱内的多个水冷喷嘴包括环形喷嘴和/或剖分式喷嘴。

第二方面,本申请提供一种控制设备,包括:

存储器;

处理器;

所述存储器上存储有所述处理器可执行的计算机程序,所述计算机程序被所述处理器执行时执行前述第一方面所述的方法。

第三方面,本申请提供一种水冷控制系统,包括前述第二方面所述的控制设备以及水冷系统;

所述水冷系统包括水箱,所述水箱内设有多个水冷喷嘴;

其中,在所述水箱的进水口处设置有总阀,所述总阀所在的供水管路分流为多条供水支路;

所述多条供水支路与所述水箱内的多个水冷喷嘴分别对应连接;

所述多条供水支路中的每条支路上设置有支阀以及流量检测仪;

所述多条供水支路上的所有支阀以及所有流量检测仪与所述控制设备连接,所述总阀与所述控制设备连接。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为本申请实施例提供的一种水冷系统的示意图。

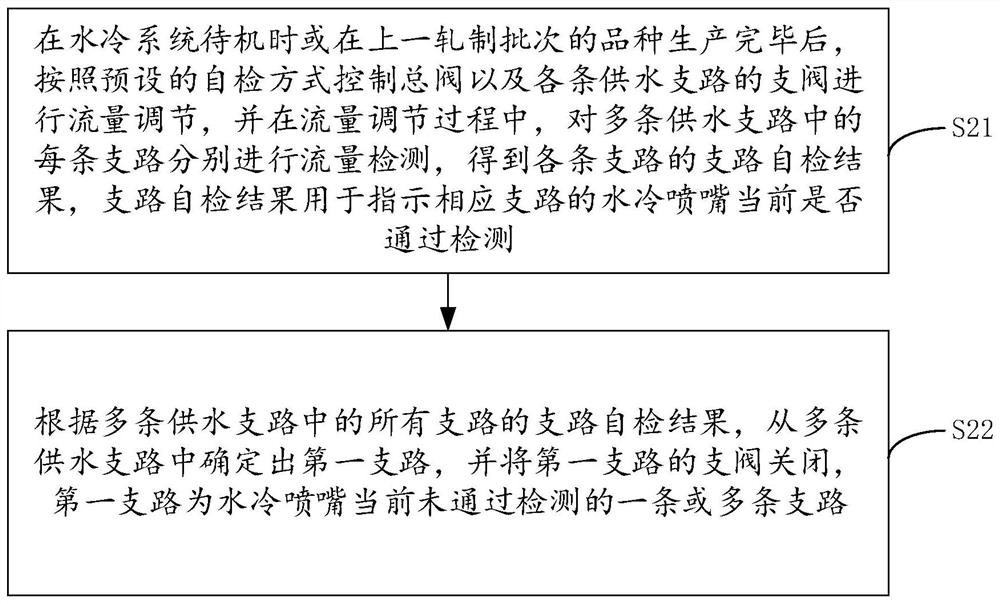

图2为本申请实施例提供的一种水冷系统的控制方法的流程图。

图3为本申请实施例提供的一种水冷系统的控制方法的部分流程图。

图4为本申请实施例提供的一种水冷系统的控制方法的另一部分流程图。

图5为本申请实施例提供的一种控制设备的功能结构框图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述。

图1为本申请实施例提供的一种水冷系统的示意图。该水冷系统是一种穿水冷却系统。

该水冷系统中可以包括多个水箱。每个水箱内设置有多个水冷喷嘴,每个水箱的进水口处设置有总阀,该总阀所在的管路经过分流后,通过多条分流的供水支路与相应支路的水冷喷嘴连接(每条支路的末端都对应设置有水冷喷嘴)。

在生产过程中,待降温的轧件可以按照图1所示的轧件运行方向(图1中的箭头指示方向)进行移动,轧件将穿过水箱中的水冷喷嘴所在区域。总阀所在管路提供的冷却水(冷却水可按照图1所示的水流方向流动)在经过分流后,通过各支路的水冷喷嘴作用在轧件表面,从而对轧件进行冷却降温。在图1所示实例中,在总阀的阀前、阀后分别设有测压仪器(即,图1中的水压表),在总阀所在支路上还设置有用于检测总管路流量的流量检测仪(即,图1中位于总阀所在管路上的流量仪)。在水箱的入口侧、出口侧的特定位置分别设置有测温仪器,用以对轧件进行测温。

需要说明的是,在本申请实施例中,从总阀所在的管路上分流得到的每条供水支路上均设置有支阀以及流量检测仪(简称流量仪)。而在现有技术中是没有在支路上特意设置流量检测仪的。

在实际应用场景下,位于水箱出口侧的测温仪距离水箱较远(距离水箱十几米或二三十米不等),实际生产环境下水箱出口侧的测温仪设置位置是尽量远离水箱的,布局的产线长,这样设置的理由是:刚刚从水箱出来的轧件表面温度是较低的,但是轧件内部温度(也可称为芯部温度)较高,如果通过测量水箱出口位置处的轧件表面温度来进行闭环控制,将不具有参考价值,只有在轧件从产线上移动一段距离或等待一段时间后,等到轧件表面和内部的温度趋于一致时,测到的轧件表面温度(出口温度)才具有温度参考意义。然而,也正是因为水箱出口侧的测温仪距离水箱较远、因为需要等待轧件表面与内部的温度趋于一致的等待时间,使得现有技术中在实际检测到的出口温度未符合轧件所需的目标温度的情况下对水箱进行水量控制时,存在无法避免的滞后性。

对于现有技术中的温度闭环穿水冷却系统,在未投用自动闭环功能时,需要以人工调节的方式根据生产需求来调节总阀开度或增/减支阀的投用数量,以使轧件温度达到生产需求。为了对温度闭环穿水冷却系统进行自动闭环控制,会采用两级系统进行协调控制,该两级系统分别记为一级系统和二级系统。一级系统是基础自动化系统,用以采集现场设备的信息并将采集到的信息反馈给二级系统,二级系统用于根据一级系统采集的内容进行计算,以及根据计算结果向一级系统下发一些控制参数,以供一级系统根据这些控制参数执行相应的操作。一级系统根据二级系统提供的内容对现场设备进行控制,实现基础自动化的底层控制。

通常情况下,一级系统会采集每根钢材的生产实绩数据,并提供给二级系统,以供二级系统进行查询分析。生产实绩数据包括:钢种(品种)、规格、总流量、压力、支阀投用数量、水箱入口侧的轧件温度、水箱出口侧的轧件温度等信息。在现有技术中,当投用自动闭环控制功能后,二级系统根据一级系统采集的内容进行计算和根据计算结果向一级系统下发控制内容,从而进行闭环控制。

目前在现有技术中投入的自动闭环控制模式主要有两种:第一种,温度闭环,通过采集水箱入口侧、出口侧的实际轧件温度,并结合采集到的实际温度对总阀进行开度调节,当检测到水箱出口侧的轧件温度高于设定的温度时(出口侧的温度检测位置距离水箱较远),增大总阀开度,以使水箱能够提供更强的降温能力,反之则减小总阀开度。第二种,流量闭环,采集总阀所在管路的总流量,基于总阀所在管路的总流量对总阀开度进行调节,以使总阀所在管路的流量保持稳定,以此保证水箱冷却能力平稳,继而保持轧件温度持续稳定。

但是,发明人经过研究发现,上述第一种通过温度闭环的方式进行闭环控制的方式具有滞后性(理由已经在前述描述中分析过,不再赘述),而上述第二种通过流量闭环的方式进行闭环控制的方式难以达到预期效果。如果将上述两种闭环方式进行结合,虽然可以在一定程度上改善滞后性问题,但是,难以适用于多品种、小批量的品种切换场景。

发明人发现,在工业线材生产过程中,需要结合实际订单的变化来安排品种生产顺序,这经常会面临品种切换问题,在品种切换时,需要根据下一个即将生产的品种提前设定穿水冷却系统的水冷参数(包括水箱总阀开度和水冷喷嘴投用数量选定)。如果未经人工预设水冷参数,直接投入前述的闭环控制模式,实际上无法确保穿水冷系统能将轧件温度调节到对应品种所需的目标温度。在一些应用场景下,会出现已经进行品种切换并且已经轧制完成5根钢以后,才调节到所需温度的现象。

在品种切换时如果过早投入自动闭环控制模式,有可能出现品种切换后的前三根钢的温度完全不合格,第四、第五根钢的温度勉强合格的现象,这对于经常需要进行品种切换的企业而言,从产量、质量两方面都会造成较大影响。为了尽快实现温度命中,提升品种切换后的温度匹配率,一种做法是在准备进行品种切换时或者在刚刚进行品种切换时,通知工作人员在一级系统的操作界面上对总阀开度、支阀投用数量进行设置,待到检测出轧件温度达到要求以后才投入自动闭环控制模式。

而在实际生产场景下,如果完全以人工调控的方式来适应品种切换需求,这对于工作人员的技能要求较高。并且如果遇到品种切换前后的品种冷却要求差异过大的情况,或送入水箱的轧件(来料)温度波动较大的情况,以人工调控的方式可能难以满足品种切换需求。在人工调控的情况下,由于人工调整的幅度是不受限的,有可能出现反复超调的情况,这会使得一根较长的钢材在沿整根钢的方向被检测到的温度出现“几”字形的波动,最终仍然会在品种切换后出现部分钢材的局部温度不达标的情况。

因此,现有的温度闭环穿水冷却系统难以适用于多品种、小批量的品种切换场景,且人工调控的方式存在较大的随机性,对于生产质量的提升情况较为有限。

发明人发现,现有技术存在以上缺陷的原因在于:在生产过程中未考虑到设备的实际使用状态变化。在实际生产过程中,水箱内的水冷喷嘴可能会随着使用过程的进行出现堵塞、磨损、松脱等情况,相应的供水支路也可能会出现腐蚀、破损、松脱等,各喷嘴、支路所出现的堵塞或泄露情况会对水箱入口处的总阀管路造成综合影响,会导致总阀所在管路的流量增大或减小,但是增大或减小的效果并不一定显著。而实际上,即使总阀所在管路的流量未呈现出明显的波动,也有可能因为单个或多个喷嘴的状态变化造成经过水冷却的轧件呈现较大的温度波动。

以一个实例中处于预水冷1段(预水冷1段是生产现场的一部分区域)的水箱为例,取2018年8月4日和2018年8月10日这两天分别生产品种A的部分实绩数据进行对比分析:

8月4日的平均来料温度936.5℃,总阀平均流量184.2m

8月10日的平均来料温度952.3℃,总阀平均流量166m

通过上述的实绩数据得知,该水箱在8月10日面临了更高的来料温度,但采用了比8月4日还小的总阀流量,在这样的情况下,降温的幅度反而更大。其中,该两日的外部环境调节均为夏季的凌晨时段,给水箱供给的水温是一致的,该两日轧制的是相同的品种(但8月5日至8月9日期间轧制生产了其他的品种),在该水箱的入口侧和出口侧进行温度检测分别采用了两个不同的温度计,所以几乎不可能是两个高温计同时在检测准确性方面出现问题,该水箱在该两日的外部环境是一致的,基于此推断出:相较于8月10日,在8月4日那天,水箱存在泄露问题。实际上通过查询产线设备检修维护记录后确实发现,在8月9日(8月10日之前)对该预水冷1段的水箱进行了检修维护,以此使得水箱泄露问题在8月10日得到了改善,最终使得输入较小的流量也达到了较好的控温效果。

如果在8月10日生产时,开轧第一支品种为A的轧件时未进行手动控制,而是让整个系统完全按照前一次(8月4日)的实绩参数进行预设并生产,自然会造成第一根钢的温度无法命中(即,温度不达标)。而如果在下一次再次生产该品种A时,继续以8月10日的实绩数据进行预设,同样可能造成品种切换后出现前几根钢的温度命中率都达不到要求的情况,此处的“前几根钢”是指切换品种后最先得到的几根钢。究其原因是:水冷喷嘴堵塞、接头泄露、管路破损等问题可能在反复出现,设备状态始终在变化。对于完全采用人工手动控制的方式,由于也是优先参照前次生产的实绩数据进行水冷参数的设定,即使员工能提前知晓水冷喷嘴(经过检修)状态变化,但是对比前次的变化量依然无法人为知晓,因此人工预设初始值的方式带来的温度命中率准确度仍然较低。

其中,设备在使用过程中出现磨损、腐蚀、泄露、堵塞等情况属于客观存在的问题,理想状态是制定适合的检修周期,以预防、检修的方式对易损零部件进行更换,以保证设备功能、精度能够长期稳定。但是,实际生产场景下,受检修成本以及维修难度等各种因素的影响,设备功能精度经常处于不稳定状态。例如,对于水箱内部的各水冷喷嘴,一些水冷喷嘴可能通过日常检修可以发现故障,而有一些水冷喷嘴可能难以通过日常检修的方式发现故障点,例如,对于非剖分式的环形水冷喷嘴,如果出现堵塞,必须经过解体才可发现故障,而解体工序较为繁杂,在日常维护过程中并不会对这些难以解体的设备经常进行解体。再例如,对于剖分式的喷嘴,通常是需要在更换备用件时才可发现堵塞情况,而在一条高速线材生产线上的穿水冷却系统中布置的水冷喷嘴数量通常超过五十个,进行整体更换的工作量大且消耗的备件多,进行部分更换又不能保证在最短的时间内发现故障的喷嘴。

有鉴于闭环穿水冷却系统的工作原理特殊,并且对于轧件的冷却效果会受现场实际工作状况的影响,无论是前述第一种温度闭环模式,还是前述第二种单纯的流量闭环模式,亦或是流量+温度双闭环的模式,通常都只能在单一生产品种的环境下进行控温,一旦应用到需要经常进行品种切换的生产场景,将难以适应品种切换需求,因此发明人提出以下实施例予以改善。

请参阅图2,图2为本申请实施例提供的一种水冷系统的控制方法的流程图。

其中,本申请实施例提供的水冷系统是一种穿水冷却系统。该水冷系统包括至少一个水箱。该至少一个水箱中的每个水箱内设置有多个按序布设的水冷喷嘴。水箱内的多个水冷喷嘴可以是环形喷嘴,也可以是剖分式喷嘴,即,水箱内的多个水冷喷嘴包括环形喷嘴和/或剖分式喷嘴。该至少一个水箱中的每个水箱的进水口处设置有总阀,该总阀所在的供水管路分流为多条供水支路。该多条供水支路与水箱内的多个水冷喷嘴分别对应连接。在多条供水支路中的每条支路上设置有支阀。在进行水冷却的过程中,冷却水将通过总阀所在的供水管路以及被选择投用的各条供水支路流向相应的水冷喷嘴,由水冷喷嘴的出口处流出的冷却水为穿过水箱的轧件进行水冷降温。

如图2所示,在本申请实施例提供的方法中,包括步骤S21-S22。

S21:在水冷系统待机时或在上一轧制批次的品种生产完毕后,按照预设的自检方式控制总阀以及各条供水支路的支阀进行流量调节,并在流量调节过程中,对多条供水支路中的每条支路分别进行流量检测,得到各条支路的支路自检结果,支路自检结果用于指示相应支路的水冷喷嘴当前是否通过检测。

本申请实施例中的水冷系统相较于现有技术的穿水冷却系统,在多条供水支路中的每条支路上设置有流量检测仪(如图1所示)。其中,流量检测仪设置在支阀后端,支阀后端是指远离总阀的一侧(即,靠近水冷喷嘴的一侧)。

其中,S21可作为自检步骤。该自检步骤的执行时机可以是在上一轧制批次的品种生产完毕后、在生产下一轧制批次的品种之前,可以是穿水冷却系统的待机期间,可以理解的是,这两种时间可以交叉并存,上一轧制批次的品种生产完毕起至生产下一轧制批次的品种时对应切换处理时间段本身可以作为水冷系统的待机时间。

通常情况下,相邻轧制批次的品种在实际生产环境下并非是一个轧制批次的品种生产完后立刻生产下一轧制批次的品种,在相邻轧制批次的品种生产周期之间,会存在设备待机时间段(具体的时间长度不定,与实际的设备状态有关)。在该待机时间段内,可能会对生产线上的一些关键设备(例如轧机)进行日常维护,或者,工作人员利用这段待机时间进行工作协调、切换生产线等。其中,水冷系统只是整个加工生产线的一部分,在生产过程中,生产线上的各种设备需要配合工作,当生产线的其他设备(是指水冷系统以外的设备)出现故障或需要临时检查维护时,该水冷系统处于待机状态,此时进行水冷系统的自检可以及时将检查出的故障喷嘴在其他设备的检修时间内快速完成更换。

在本申请实施例中,在特定的时机对各条供水支路进行了自检,可以为下一轧制批次的品种生产过程提供各支路的支路自检结果。支路自检结果不仅可用于反映相应支路的水冷喷嘴当前是否通过检测,还可以用于反映相应支路的故障程度。

上述S21中的自检过程可以包括S211-S212。

S211:将多条供水支路中的各条支路分别作为目标支路,对目标支路进行流量检测,其中,在对目标支路进行流量检测时,将多条供水支路中除了目标支路以外的所有支路上的支阀全部关闭。

S212:将检测得到的目标支路的实际流量与目标支路的标准流量进行比较,得到比较结果,作为目标支路的支路自检结果。

可选地,支路自检结果可包括根据实际流量与标准流量之间的偏差值确定的支路补偿参数(可以是正数、0或负数),该支路补偿参数可以是具体的流量值,也可以是百分比、小数。示例性的,该支路补偿参数可以是实际流量与标准流量之间的偏差值与该标准流量之间的比值。

可以理解的是,根据该比值以及给定的标准流量可以计算出实际流量与标准流量之间的差值。基于此可确定出目标支路的水冷喷嘴是否发生堵塞(如果实际流量小于标准流量则视为堵塞,根据偏差值的大小可确定堵塞程度),也可以确定出目标支路的水冷喷嘴是否发生泄漏(如果实际流量大于标准流量则视为泄漏,根据偏差值的大小可确定泄漏程度)。

其中,根据多条供水支路中的各条支路的支路自检结果,可以输出警示消息。示例性的,可以预先设置多个补偿区间,将支路补偿参数与设定的多个补偿区间进行匹配,根据支路补偿参数所属的补偿区间即可确定相应支路的泄露程度或堵塞程度。

在一个实例中,将对目标支路检测到的实际流量与给定的标准流量进行比较后,将实际流量偏离标准流量的部分与该标准流量相除得到的结果作为该目标支路的支路补偿参数(以此得到的补偿值是比值、百分比)。如果为目标支路设置了4个补偿区间:0-5%的第一区间,5.1-15%的第二区间、15.1-25%的第三区间,以及大于25%的第四区间。

如果目标支路的支路补偿参数的绝对值处于该第一区间,可输出第一提示消息。如果支路补偿参数的绝对值处于该第二区间,基于此可输出第一警示消息,以此可向工作人员发出关于该目标支路的轻度警示消息。如果支路补偿参数的绝对值处于该第三区间,可输出第二警示消息,以此可向工作人员发出关于该目标支路的中度警示消息。如果支路补偿参数的绝对值处于该第四区间,可输出第三警示消息,以此可向工作人员发出关于该目标支路的严重警示消息。其中,如果目标支路的支路补偿参数的绝对值处于第一区间、第二区间或第三区间,可视为目标支路的水冷喷嘴当前通过检测。如果目标支路的支路补偿参数的绝对值处于第四区间,可视为目标支路的水冷喷嘴当前未通过检测。对于未通过检测的支路,不再适合参与下一轧制批次的品种生产过程,需要进行更换或检修。

基于S21的自检过程得到的各支路的支路自检结果,可执行S22。

S22:根据多条供水支路中的所有支路的支路自检结果,从多条供水支路中确定出第一支路,并将第一支路的支阀关闭,第一支路为水冷喷嘴当前未通过检测的一条或多条支路。

其中,S22中的第一支路可以是支路补偿参数的绝对值处于第四区间的支路。可以理解的是,前述实例中的具体区间可根据实际需求更改划分方式,在本申请实施例中仅需可以根据各条供水支路的支路自检结果,筛选出可以继续使用的支路、不适合继续使用的支路。

可以理解的是,即使未划分多个区间,根据实际得到的各条支路的支路自检结果,根据每条支路的实际流量与标准流量之间的偏差值大小也可以确定相应支路的偏离程度(偏离程度越高,越不适合继续使用)。

通过上述的方法,考虑到了实际生产环境下各条支路可能存在的状态变化,针对品种切换场景融入了自检过程,对水箱的各条供水支路分别进行了自检,通过为水箱进行的自检过程、得到的支路自检结果,可快速反映各支路的水冷喷嘴的状态变化,可为下一轧制批次的生产提前、准确定位出故障的喷嘴,可为设备维修工作提供数据参考。通过各条支路的支路自检结果可反映相应支路的水冷喷嘴是否适合继续使用,在确定出第一支路的情况下,可将不合格的第一支路暂时舍弃,基于此,可以在生产下一轧制批次的品种时,避免使用不合格的支路进行水冷却,可以在实际生产下一轧制批次的品种时,提升第一根钢的温度命中率,有利于提升下一轧制批次的线材生产质量。

在本申请实施例中,在得到多条供水支路中的所有支路的支路自检结果之后,在从多条供水支路中确定出第一支路之后,如图3所示,上述方法还可包括:S23-S25。

S23:确定下一轧制批次的品种所需的供水支路数量。

S24:根据供水支路数量以及多条供水支路中的所有支路的支路自检结果,从所述多条供水支路中确定出第二支路,所述第二支路是所述多条供水支路中除了所述第一支路以外的部分或全部支路。

S25:将第二支路的支阀开启,以使第二支路能够为下一轧制批次的品种的生产过程提供水冷环境。

示例性的,如果下一轧制批次的品种是一个月以前曾经生产过的品种B,在一个月以前生产该品种B时,确定生产该品种B理论上需要投入标准流量为16m

其中,可以根据各条供水支路的堵塞或泄露程度确定第二支路,仍以需要从B1、B2这两条支路以外的其余8条支路中重新确定出5条支路为例。如果该8条支路中仅有B3、B4、B6、B7、B8、B9这6条支路的支路自检结果指示出该6条支路当前均处于良好状态,例如,该6条支路的支路补偿参数绝对值均处于前述的第一区间,则可以从该6条支路中任选5条支路作为第二支路。

再例如,如果除了B1、B2这两条支路以外的剩余8条支路中仅有B3、B4、B6这3条支路的支路自检结果指示出该3条支路当前均处于良好状态(该6条支路的支路补偿参数绝对值均处于前述的第一区间),并且该8条支路的B7、B8、B9、B5、B10这5条支路当前均处于中度偏离状态(例如,B7、B8、B9、B5、B10这5条支路的支路补偿参数绝对值均处于前述的第二区间),则可以从B7、B8、B9、B5、B10这5条支路中任选2条支路,将从B7、B8、B9、B5、B10中筛选出的2条支路以及B3、B4、B6这3条支路共5条支路作为第二支路。

在确定第二支路以后,可将第二支路开启,以此可为下一轧制批次的品种生产过程提供状态较佳的供水支路。

相较于直接采用历史实绩(是指投用上一次生产相同品种B时所采用的支阀)来生产相同品种B的方式,如果直接采用历史实绩中曾经采用的那5条支路来生产下一轧制批次的品种B,可能会因为设备的实际状态相较于历史状态已经有所不同,从而造成即使按照历史参数对水冷系统进行控制,也达不到与历史生产结果相同的效果,即,即使采用历史实绩数据来生产相同的品种B,也可能达不到预期效果。而通过上述S23-S25的方法,可以在品种切换场景下,在下一轧制批次将被切换回曾经生产过的品种B时,根据实际的支路自检结果,以冷却性能尽可能接近历史设计规程的支路、水冷喷嘴对轧件进行水冷却,以此有利于提升下一轧制批次的第一根钢材的温度命中率。

在本申请实施例中,在得到各条支路的支路自检结果之后,在确定第二支路以后,如图4所示,上述方法还可包括:S26-S28。

S26:根据多条供水支路中的所有支路的支路自检结果,确定补偿总量。

其中,每条供水支路的支路自检结果可以是该条支路的实际流量与标准流量之间的偏差值。如果一个水箱具有10条供水支路,且每条供水支路对应的支路自检结果包括一个偏差值,该偏差值可表示为一个补偿值与给定的标准流量的乘积。通过对各条支路的补偿值、标准流量进行加权求和的方式可得到一个水箱的所有支路对应的补偿总量。

以一个水箱的n条支路为例,这n条支路对应的补偿总量可表示为第一表达式,第一表达式包括

S27:根据补偿总量以及下一轧制批次的品种对应的总阀原始开度,确定总阀的补偿开度。

示例性的,如果下一轧制批次要生产的品种是曾经生产过的品种B,且根据上一次生产该品种B时已经得知,在总阀所在管路对应的标准流量(标准流量视为额定流量)是F的情况下,生产该品种B需要将总阀开度为设置为K1,在该例下,如果不改变支路条件(此处的不改变支路条件是指不改变曾经所采用的支路标准流量以及准备投入的支路数量),则可将K1作为前述的总阀原始开度,该总阀原始开度是根据历史生产数据可得知的参数,基于K1这一开度以及F这一总阀的标准流量,可确定出生产该品种B实际需要提供的总流量,该总流量记为目标流量。

基于该目标流量、水冷系统中的各个阀门对应的标准流量以及前述的补偿总量,可计算出在采用相同的总阀(即,不更换总阀)时,该补偿总量实际对应的补偿开度(即,将需要补偿的流量换算为总阀的开度),具体的换算过程是较为常用的流量换算方式。

S28:根据补偿开度对总阀进行开度调节。

在考虑总阀原始开度的情况下,在总阀原始开度的基础上叠加补偿开度,即可确定在生产下一轧制批次的品种时,该总阀最终需要达到的开度。

通过上述S26-S28的实现过程,可以使得在品种切换场景下,在下一轧制批次将被切换回曾经生产过的品种时,根据实际的支路自检结果,在总阀原始开度的基础上,提前对总阀开度进行补偿,以此使得最终的总阀开度能够符合实际的品种切换生产需求。上述方法可应用于为下一轧制批次选用了性能欠佳的支路时,在难以避免采用性能欠佳的支路的情况下,通过上述S26-S28的实现过程可以提前根据自检结果对总阀进行调整,相较于直接采用历史总阀开度来生产下一轧制批次的方式,上述方法采用了自检补偿的思想,可以使得水冷系统能够尽可能达到与上一次生产相同品种时的相同冷却水平,以此可以提升温度命中率,避免产生过多的劣质钢材。

可选的,在将多条供水支路中的各条支路分别作为目标支路,对目标支路进行流量检测的过程中,可控制总阀所在的供水管路的流量为目标支路的标准流量的两倍。以此可以在为单条支路进行自检时,保障总阀所在的供水管路提供的流量足以支持单条支路的自检过程,可以提升自检结果的可靠性。

在一个实例的自检过程中,一个水箱的所有供水支路的标准流量都是16m

基于同一发明构思,如图5所示,本申请实施例还提供一种控制设备300。该控制设备300包括:存储器301、处理器302和通信组件403。该控制设备300可用于实现前述的方法。

通信组件303包括通信总线,通信总线用于实现控制设备300中各个组件之间的直接或间接连接。

存储器301是一种存储介质,可以是高速RAM存储器,也可以是非易失性存储器(non-volatile memory)。

处理器302具有运算处理能力,可以是但不限于中央处理器(Central ProcessingUnit,CPU)、网络处理器(Network Processor,NP)等通用处理器;还可以是专用处理器或者其他可编程逻辑器件搭建的处理器。处理器302可以实现本申请实施例提供的方法、步骤及逻辑框图。

存储器301上存储有处理器302可执行的计算机程序,处理器302用于执行存储器301中存储的计算机程序,从而实现前述实施例提供的方法中的部分或全部步骤。

需要说明的是,图5所示结构仅作为示意,具体应用时可以有更多的组件,或具有不同于图5所示的其他配置方式。

基于同一发明构思,本申请实施例还提供一种水冷控制系统(图未示)。该水冷控制系统是一种具有闭环控制功能的穿水冷却控制系统。该水冷控制系统包括前述的控制设备以及前述的水冷系统。

即,该水冷系统包括水箱,水箱内设有多个水冷喷嘴。在水箱的进水口处设置有总阀,总阀所在的供水管路分流为多条供水支路。多条供水支路与水箱内的多个水冷喷嘴分别对应连接。多条供水支路中的每条支路上设置有支阀以及流量检测仪。

其中,多条供水支路上的所有支阀以及所有流量检测仪与控制设备连接,总阀与控制设备连接。

综上所述,通过本申请实施例提供的方法、设备、系统,可以对品种切换场景下的水冷规程预设参数因为受到实际工况的影响而导致冷却效果与预期目标偏差过大的情况进行改善,其中,通过筛选合格支路、筛选合格支路的水冷喷嘴、提前对总阀进行补偿,都有利于提高穿水冷却在闭环控制模式下的一次命中率。

在本申请所提供的实施例中,应该理解到,所揭露实施例,可以通过其它的方式实现。以上所描述的实施例仅仅是示意性的,例如,模块的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,又例如,多个单元或组件可以结合或者可以集成到另一个系统。另一点,所讨论的相互之间的连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。另外,作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

以上仅为本申请的实施例而已,并不用于限制本申请的保护范围,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 水冷系统的控制方法、控制设备和水冷控制系统

- 控制设备、控制系统、控制设备的控制方法及控制系统的控制方法