一种铆合装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及机械装配领域,具体涉及一种铆合装置。

背景技术

传统的零件铆合工装一般是采用多工位铆合,通过采用多个气缸对其进行铆合动作。每个气缸分别装有滑块,由于气压不稳等因素容易导致每个气缸施压的力不一致,多个气缸动作无法做到同步,有时会有延时,从而造成零件铆合面受力不均匀,零件各部分会有浮动产生变形,出现零件变形设置破碎,严重影响零件铆合质量,降低零件合格率。

发明内容

为解决现有技术存在的不足,本发明提供了一种铆合装置。

一种铆合装置,包括:气缸、连接板、连接杆、移动杆、滑块和支撑架;所述连接板连接在所述气缸上,多个连接杆连接在所述连接板上,所述移动杆与连接杆铰连接;所述滑块连接在所述移动杆的自由端,所述滑块设置在所述支撑架上,零件放置在所述支撑架上,零件位于所述滑块之间。

优选的,所述滑块以零件为轴线对称设置在所述支撑架上。

优选的,还包括定位块,所述定位块设置在所述支撑架上,所述定位块位于所述滑块之间,零件放置在所述定位块上;所述滑块包括第一滑动块和第二滑动块,所述第一滑动块设置在所述第二滑动块上,所述第一滑动块与零件接触,所述第二滑动块与定位块连接。

优选的,还包括弹簧,所述弹簧设置在所述第二滑动块与定位块之间,所述第二滑动块通过所述弹簧与定位块连接。

优选的,还包括第一导向块和第二导向块,所述第一导向块和第二导向块连接在所述移动杆上,所述第一导向块与第一滑动块接触,所述第二导向块与第二滑动块接触。

优选的,所述第二导向块设置为凸轮状,且所述第二导向块与移动杆连接的一端的宽度大于所述第二导向块与第二滑动块接触的一端的宽度。

优选的,所述第二导向块与移动杆通过连接轴连接,所述连接轴的径向表面包括平面和弧面,所述平面和弧面相连接。

优选的,所述移动杆包括第一移动块和第二移动块,所述第一移动块与第二移动块相连接,所述第一移动块与第二移动块之间设置有夹角。

优选的,所述支撑架包括第一支撑板和第二支撑板,所述第一支撑板设置在所述第二支撑板的上方,所述滑块设置在所述第一支撑板上;所述第一支撑板和第二支撑板之间设置有导向杆,所述连接板套设在所述导向杆上。

优选的,所述气缸为可调行程气缸。

由于上述技术方案的运用,本发明与现有技术相比具有下列有益效果:

提供了一种铆合装置,结构简单紧凑,空间占用率小,利用机械连杆机构,由一个气缸同时带动多个滑块进行铆压,实现多处铆压同步动作,可以有效保证铆合面均匀受力,提高零件铆合质量。

附图说明

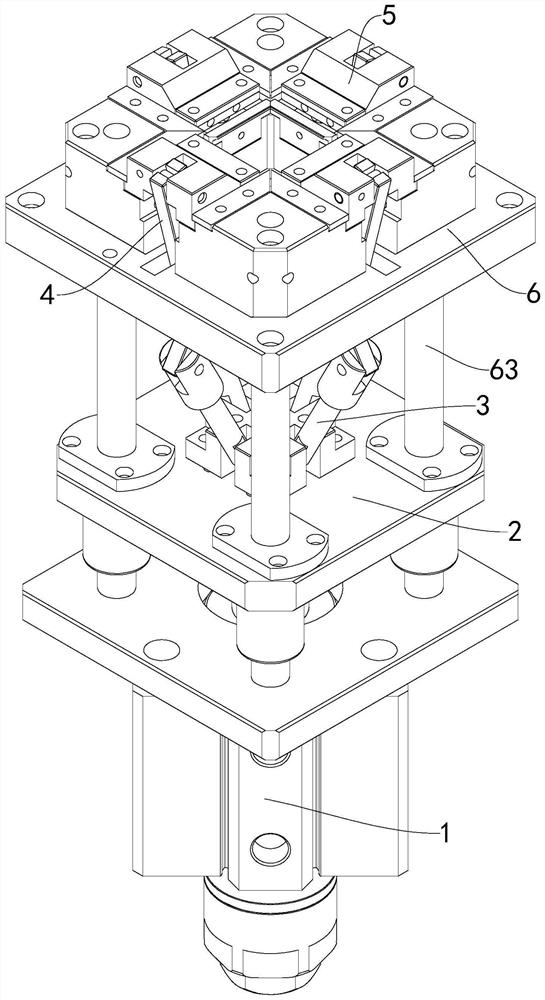

图1是本发明一种铆合装置的结构示意图。

图2是本发明一种铆合装置在初始状态下的结构示意图。

图3是本发明一种铆合装置在铆压过程中的结构示意图。

附图标记说明:

1、气缸;2、连接板;3、连接杆;4、移动杆;5、滑块;51、第一滑动块;52、第二滑动块;6、支撑架;61、第一支撑板;62、第二支撑板;63、导向杆;7、定位块;81、第一导向块;82、第二导向块;9、零件。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

参阅附图,一种铆合装置,包括:气缸1、连接板2、连接杆3、移动杆4、滑块5和支撑架6。连接板2连接在气缸1上,气缸1直接驱动连接板2上下移动。气缸1为可调行程气缸1,通过气缸1的可调行程,铆合动作行程可进行调整,即铆合状态可进行调整。并且该铆合装置中只用一个气缸1,成本也随之降低。

多个连接杆3连接在连接板2上,连接杆3与连接板2固定连接。移动杆4与连接杆3铰连接,移动杆4可以绕着与连接杆3的连接处转动。滑块5连接在移动杆4的自由端通过移动杆4带动滑块5移动。滑块5设置在支撑架6上,支撑架6对滑块5起支撑作用,滑块5可以在支撑架6上移动。

连接杆3、移动杆4与滑块5的数量一一对应,每一套连接杆3、移动杆4与滑块5形成一个连杆结构。滑块5以零件9为轴线对称设置在支撑架6上,即该连杆结构对称设置在支撑架6上。例如,该连杆结构设置有四组,呈十字形对称设置,可以通过滑块5从四个方向对零件9进行铆压动作。

为了该连杆结构能够更好地带动滑块5移动,移动杆4包括第一移动块和第二移动块,第一移动块与第二移动块相连接,第一移动块与第二移动块之间设置有夹角,该夹角可以为钝角为直角。连接杆3和滑块5分别连接在移动杆4的两端,移动杆4相对连接杆3和滑块5均可以发生相对转动。

零件9放置在支撑架6上,零件9位于滑块5之间。为了更好地定位零件9,该铆合装置还包括定位块7,定位块7设置在支撑架6上,定位块7位于滑块5之间,零件9放置在定位块7上。通过定位块7起到固定零件9及初定位的作用,且在铆压过程中可零件9定位稳定,防止零件9变形,有效保证零件9放置于中心位置。

滑块5包括第一滑动块51和第二滑动块52,第一滑动块51设置在第二滑动块52上,第一滑动块51与零件9接触,第二滑动块52与定位块7连接,根据零件9的形状,第二滑动块52也可以与零件9接触。还包括弹簧,弹簧设置在第二滑动块52与定位块7之间,第二滑动块52通过弹簧与定位块7连接。通过弹簧的回复力在第二滑动块52移动后能够很好地复位,同时使得第二滑动块52始终与移动杆4抵接。

该铆合装置还包括第一导向块81和第二导向块82,第一导向块81和第二导向块82连接在移动杆4上。第一导向块81与第一滑动块51接触,通过第一导向块81带动第一滑动块51移动。第二导向块82与第二滑动块52接触,通过第二导向块82带动第二滑动块52移动。

第二导向块82与第二滑动块52的连接面为弧面,即第二导向块82与第二滑动块52为点面接触,提高第二滑动块52在移动过程中的顺畅性。具体的,第二导向块82设置为凸轮状,且第二导向块82与移动杆4连接的一端的宽度大于第二导向块82与第二滑动块52接触的一端的宽度。

第二导向块82与移动杆4通过连接轴连接,为了避免第二导向块82与移动杆4发生相对转动,连接轴的径向表面包括平面和弧面,平面和弧面相连接,即本身为圆柱状的连接轴的外表面削成一块平面。

为了能够在支撑板移动的过程中起到导向作用,支撑架6包括第一支撑板61和第二支撑板62,第一支撑板61设置在第二支撑板62的上方,滑块5设置在第一支撑板61上。第一支撑板61和第二支撑板62之间设置有导向杆63,连接板2套设在导向杆63上。连接板2与导向杆63的连接处设置有轴承,连接板2通过轴承与导向杆63连接,在连接板2移动的过程中减小摩擦,可保证动作平稳性。

在实际使用过程中,该铆合装置初始状态下,可调行程气缸1在最下限的位置,滑块5处于张开状态,将待铆压零件9通过机械手放置在定位块7上。

气缸1向上动作,气缸1带动连接板2和连接杆3向上移动,在轴承作用下,连接板2和连接杆3动作稳定平稳。连接杆3与会随之向外动作,带动移动杆4向靠近零件9方向动作。移动杆4动作的同时带动第二导向块82转动,第二导向块82动作将第二滑动块52往零件9方向移动,在水平方向将零件9固定,使得在铆压过程中零件9不会浮动而产生变形。移动杆4动作的同时通过第一导向块81带动第一滑动块51向零件9方向动作,将零件9待铆合部分铆压到位,完成铆压工艺。

在零件9铆压完成后,气缸1向下动作,连接板2和连接杆3随之一起向下移动。连接杆3随之向内动作,回复至初始位置,连接杆3带动移动杆4一起复位,第一导向块81和第二导向块82回到原位,滑块5向外动作,回到最初张开状态。

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 超薄板铆合螺母或铆合螺丝装置及其铆合方法

- 一种缝合针的铆合机构、铆合装置及其工作方法