一种棒材全倍尺系统及控制方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于钢铁冶金工业棒材生产技术领域,具体涉及一种棒材全倍尺系统及控制方法。

背景技术

棒材是钢铁行业的最重要产品之一,其主要产品包含螺纹钢棒材及圆钢棒材,其广泛应用于建筑、桥梁、机械、汽车及金属制品等行业。近年来,产量持续增加,2019年产量达到 3.47亿吨,其产量达到中国钢铁总量的34.84%。棒材中又以螺纹钢产量最多,占到直条棒材产量的78.26%。

棒材轧制生产流程主要包括:连铸坯热送热装、加热炉加热、粗中精轧机组轧制及轧制机组后飞剪切头尾、精轧机组前后水箱冷却、减定径机组轧制、减定径后控制冷却、倍尺飞剪剪切、冷床冷却、冷剪定尺剪切、非定尺收集、过跨台架收集、计数、对齐打捆贴标、称重等工序。生产螺纹钢时,尤其是小规格产品,可以采用切分轧制生产工艺,以提高小时产量。还有部分钢厂采用高速上钢系统生产螺纹钢及普通圆钢棒材,主要轧制生产流程包括:连铸坯热送热装、加热炉加热、粗中精轧机组轧制及轧制机组后飞剪切头尾、精轧机组前后水箱冷却、高棒精轧机组轧制、高棒精轧机组后控制冷却、倍尺飞剪剪切、冷床冷却、冷剪定尺剪切、非定尺收集、过跨台架收集、计数、对齐打捆贴标、称重等工序。然而,对于小规格棒材产品,由于棒材生产速度限制,小时产量受限,因而,轧制部分小规格产品时会采用切分双高棒生产方式。

无论是切分棒材还是双高棒,均以直条状态交货,直条成品交货时一般为9m、12m、16m 等几种规格,棒材轧制时,坯料为定尺坯料,坯料定尺长度一般为9m~12m,导致轧制生产出来的棒材总长度出现成品定尺的非整数倍。如下的表1及表2所示的切分轧制及高速棒材轧制生产方式棒材倍尺与尾料长度计算表,按照150mm×150mm标准坯切分生产12m定尺时,会出现7.44m、8.83m、6.49m、3.62m、5.68m及9.72m的短尺;按照160mm×160mm标准坯切分生产12m定尺时,会出现5.85m、7.06m、6.90m、5.30m、6.41m及8.92m的短尺;按照 150mm×150mm标准坯高速棒材生产12m定尺时,会出现2.87m、5.66m、0.98m、11.43m、5.03m 及7.44m的短尺;按照160mm×160mm标准坯高速棒材生产12m定尺时,会出现11.70m、2.12m、 1.80m、7.94m、7.22m及5.85m的短尺。

可见,普通螺纹钢切分棒材生产及高速棒材生产过程中均存在以下问题:其一,上游连铸工序提供的坯料尺寸有一定偏差;其二,连铸工序结晶器会随过钢量增加,逐步磨损,导致坯料尺寸不断变化;其三,加热炉加热温度及时间不同,氧化铁皮烧损量不同;其四,轧制过程中轧辊弹跳,导致出口尺寸产生偏差;其五,轧制过程中轧辊孔型磨损,导致出口尺寸不断变化;其六,切分轧制过程中,多线之间存在线差;其七,轧制过程中会有飞剪切头尾,飞剪切头尾长度不同。所有这些因素均会导致成品棒材长度出现偏差,成品非定尺数量增加,结合上述的表1与表2,非定尺影响金属成材率比例达到2.26%,因上述因素导致的成品长度的变化,成品非定尺数会更多,进一步影响成材率。生产带来的短尺增多不仅导致成材率下降,而且会增加后续精整工序工作量,增加人力成本及企业成本。

为解决生产过程中出现非定尺问题,部分企业采用连铸连轧技术,即单流连铸,不经铸坯定尺,直接进入轧机轧制,由于没有铸坯剪断,无轧制头尾,不存在非定尺现象,然而这种生产技术存在产线产量低,连铸工序与轧制工序均为硬连接,产线设备利用率偏低,不能较好适应中国大规模大批量钢铁市场,目前该类产线单线产量一般为50万t/年,为提高产线产量,需大幅提高连铸坯尺寸,导致总压缩比提高,轧机数量相应增加,产线长度增加,场地占用过大,投资成本增加。也有部分企业采用无头焊接轧制技术,即将前后两根连铸坯头尾焊接,实现无头无头轧制,但这种生产方式存在焊接点组织性能不稳定,与基体存在差异,且无头焊接机组功率较大,极大地浪费能源,成品金属收得率不高等问题。

如何在保证产线产量的前提下,又可以减少甚至消除非定尺、短尺,提高金属收得率,降低现场操作工劳动强度,降低企业的运营成本是棒材企业追求的目标。针对目前棒材生产中存在的非定尺、短尺多,金属收得率低,现场操作工劳动强度高的问题,在保证产线产量的前提下,本发明提供一种棒材全倍尺系统及控制方法,可大幅降低非定尺比例,甚至消除非定尺,降低投资成本,提高生产稳定性,从而提高金属收得率及轧机利用率,降低现场操作工劳动强度、减少现场操作工数量、降低运营成本、提高经济效益。

发明内容

有鉴于此,本发明的目的在于提供一种控制简便、建造成本低、易于实现工业化生产、并具有明显的经济效益的棒材全倍尺系统及控制方法,旨在解决生产过程中出现的非定尺问题。

本发明是通过以下技术方案来实现的:

本发明提供的一种控制方法,其特征在于,包括:B1)、对连铸出的铸坯进行定尺及定重测算;B2)、对中轧后的中间坯进行尺寸及重量复核;B3)、对预精轧后的轧件进行倍尺长度的切头及切尾;B4)、对精轧后的棒材进行倍尺剪切并控制其末段倍尺长度为目标定尺的五倍及以上。

优选的,在B1)中,利用连铸机结晶器磨损模型和连铸机二冷冷却模型对铸坯的定尺及定重测算数据进行实时跟踪,以控制下一根铸坯的质量、温度及尺寸精度。

优选的,在B2)中,先获取中轧后的中间坯尺寸,再结合中轧机组末段机架的速度参数来计算出中间坯重量。

优选的,在B2)中,获取中轧后的中间坯尺寸,并对该中间坯进行倍尺长度判断,以对下一根铸坯的重新定尺。

优选的,在B3)中,根据B2)中复核的中间坯尺寸及重量,并结合粗轧后中间坯的切头长度、预精轧前中间坯的切头及切尾长度、预精轧后轧件的切头长度来计算出预精轧后轧件所具有倍尺长度的切尾长度,其中:粗轧后中间坯的切头长度、预精轧前中间坯的切头及切尾长度、预精轧后轧件的切头长度均根据工艺要求设定。

优选的,在B4)中,利用精轧机孔型磨损模型与棒材尺寸精度测量结果对比并进行精轧机组的在线辊缝调整,以对下一根铸坯的重新定尺。

优选的,在B4)中,若棒材末段倍尺长度不足目标定尺的五倍,需调配剪切倒数两段或三段倍尺长度,使之均满足倍尺长度为目标定尺的五倍及以上。

本发明还提供一种棒材全倍尺系统,包括设置在棒材轧制生产线上的连铸机、液压定尺剪、加热炉、粗轧机组、粗轧后切头飞剪、中轧机组、预精轧前水冷箱及回复段、预精轧前切头及切尾飞剪、预精轧机组、预精轧后水冷箱及回复段、预精轧后切头及切尾飞剪、精轧机组、精轧机组后水冷箱及回复段、倍尺飞剪、夹尾制动器、转毂、冷床、冷床输出辊道、定尺冷剪和成品收集装置,用于实现上述的控制方法,液压定尺剪与加热炉之间设有用于测量铸坯尺寸的连铸坯定尺单元和用测量铸坯重量的连铸坯定重单元,中轧机组上设有用于测量中间坯尺寸的中间坯定尺单元。

进一步,连铸机采用多机多流式方坯连铸机;连铸坯定尺单元和中间坯定尺单元采用热金属检测仪,连铸坯定重单元采用称重仪。

进一步,加热炉由电磁感应补热系统替代,补热后的连铸坯的头尾温差≤50℃。

进一步,预精轧机组的入口温度为850℃~950℃,精轧机组的入口温度为750℃~850℃。

进一步,本系统在精轧螺纹钢时采用负偏差的小规格的切分双线或大规格的单线轧制。

进一步,倍尺飞剪在切割时是基于最后一根棒材的倍尺长度能上到冷床,其倍尺长度≥五倍目标定尺,并能对倒数2~3根棒材进行倍尺调配。

进一步,本系统还包括有连铸机结晶器磨损模型和连铸机二冷冷却模型,以对铸坯的定尺及定重测算数据进行实时跟踪,来控制下一根铸坯的质量、温度及尺寸精度;还包括精轧机孔型磨损模型,以对下一根铸坯的重新定尺;而中间坯定尺单元以获取中轧后的中间坯尺寸来对该中间坯进行倍尺长度判断,以对下一根铸坯的重新定尺。

本棒材全倍尺系统的工作原理如下:

1)连铸:采用多机多流方坯连铸机进行连铸,如连铸坯截面尺寸为150mm×150mm~180mm ×180mm,经连铸二冷区冷却及拉矫机矫直后,液压定尺剪将连铸坯进行定尺切割;

2)连铸坯定尺及定重:切割后的连铸坯经连铸坯定尺单元测量每根连铸坯的截面尺寸及连铸坯长度,并根据尺寸参数核算连铸坯重量,而后连铸坯经连铸坯定重单元进行重量测量,与之前核算的重量进行对比并修正由尺寸参数计算的连铸坯重量,若最终连铸坯尺寸精度不满足工艺要求,给出信号,并更换连铸结晶器;

3)连铸坯加热或补热:若采用直接轧制工艺,则经保温快速辊道在步骤2)处理后的连铸坯输送后,根据连铸坯头尾温度,进行变频或变功率电磁感应补热,以满足轧制工艺要求;若采用加热炉加热时,通过加热炉内多阶段加热控制,实现铸坯温度加热及保温,两种加热方式后,连铸坯温度为900℃~1250℃,头尾温差≤50℃;

4)粗中轧机组轧制:采用平立交替或者平辊轧制的方式对步骤3)加热后的方坯进行多道次轧制,粗轧机组轧制时,可采用无孔型轧制及孔型轧制,采用孔型轧制时,粗轧机组为箱型-箱型-椭圆-圆孔型系统,采用孔型轧制时每一架轧机前后均设有导卫,粗轧机组后设有飞剪进行切头,中轧机组后设有飞剪进行切头尾;

5)中轧机组后中间坯检测及倍尺核算:采用热金属检测仪对步骤4)经中轧后飞剪剪头尾后的中间坯进行检测,并根据中轧机组最后一个机架料型参数及轧制速度计算此时的中间坯重量,并根据全倍尺系统核算轧件重量、最终的成品长度及倍尺切割控制方案;

6)预精轧机组前后控冷及轧制:对步骤5)处理后轧件进行预精轧前水箱冷却及空冷段回复,然后进行预精轧机组轧制,预精轧机组轧制后进行水冷控温,以保证轧件进入精轧机组的温度满足工艺要求;

7)预精轧机组前飞剪切割:对步骤6)的轧件进行切头及切尾处理。切头时,根据工艺要求设置切头长度;切尾时根据步骤5)核算的轧件重量、步骤6)预精轧后的轧件料型尺寸及切头长度进行切尾长度计算,保证切尾后的轧件具有倍尺长度;

8)精轧机组轧制及轧后控冷:对步骤7)处理后的轧件进行精轧机组轧制,轧制后进行控制冷却,孔型磨损后根据成品尺寸精度测量结果进行在线辊缝调整,调整时为保证产品通条性,可采用道次间调整的方式进行;

9)倍尺剪切:对步骤8)处理后的轧件经高速飞剪前夹送辊后,用定尺高速飞剪进行倍尺剪切,而后经高速飞剪后夹送辊分别送入导槽进行轧件输送,若最后一段的倍尺长度为最终定尺的五倍及以上,则倍尺剪切时根据冷床长度进行剪切,无需优化;若最后一段的倍尺长度为最终定尺的五倍以下,则需进行优化剪切,即倒数第三段及第二段剪切时倍尺长度与最后一段倍尺长度优化处理,使其满足倍尺长度大于五倍定尺长度,满足上冷床工艺要求;

10)高速上钢:对步骤9)经倍尺剪切后棒材经双路导槽输送至冷床,轧件经夹尾制动器及转毂后落入冷床齿条上,并进行冷却;

11)定尺及收集:对步骤10)经冷床冷却的棒材进行定尺冷剪剪切、过跨检查台架收集、计数、打捆、标牌、称重后,经成品库天车或地平车运至成品库进行收集。

本发明的优点在于:

1、本发明棒材全倍尺系统与普通切分棒材生产线及高速棒材生产线相比,充分考虑到连铸结晶器磨损、轧辊孔型磨损、飞剪剪切头尾长度,可大幅降低非定尺比例,大大减少短尺及非倍尺棒材,甚至消除非定尺,使得计算精度高,投资成本低,以提高生产稳定性,并提高金属收得率及轧机利用率高,且降低现场操作工劳动强度、设备故障率低,减少现场操作工数量,降低运营成本,提高经济效益。

2、本发明结合连铸坯定尺单元,连铸坯定重单元,连铸机结晶器磨损模型,连铸冷却过程冷却状态的连铸机二冷冷却模型,中轧后中间坯尺寸检测、重量复核及倍尺长度判断,预精轧后切头切尾的倍尺长度切割保证,具有在线辊缝调整的精轧机孔型磨损模型来共同实现闭环全倍尺技术,并实现最后一根棒材的倍尺长度可以上冷床冷却。该控制系统及方法的建造成本低,生产成本低,操作工人少,易于实现工业化生产,具有明显的经济效益。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:

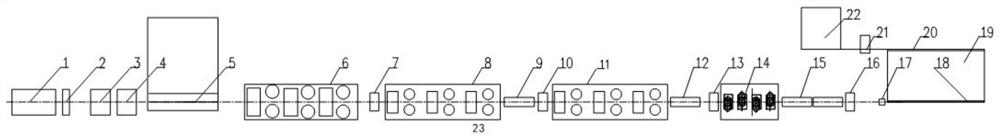

图1为本发明棒材全倍尺系统及控制方法布置简图(小规格两切分)。

图2为本发明棒材全倍尺系统及控制方法布置简图(大规格不切分)。

图3为本发明棒材全倍尺系统及控制方法原理简图。

附图标记:1为连铸机,2为液压定尺剪,3为连铸坯定尺单元,4为连铸坯定重单元,5为加热炉,6为粗轧机组,7为粗轧后切头飞剪,8为中轧机组,9为预精轧前水冷箱及回复段,10为预精轧前切头及切尾飞剪,11为预精轧机组,11’为预精轧切分机组,12(121、 122)为预精轧后水冷箱及回复段,13(131、132)为预精轧后切头及切尾飞剪,14(141、142)为精轧机组,15(151、152)为精轧机组后水冷箱及回复段,16为倍尺飞剪,17为夹尾制动器,18为转毂,19为冷床,20为冷床输出辊道,21为定尺冷剪,22为成品收集装置, 23为中间坯定尺单元。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

如图2所示,本发明提及的一种棒材全倍尺系统,包括设置在棒材轧制生产线上的连铸机1、液压定尺剪2、连铸坯定尺单元3、连铸坯定重单元4、加热炉5、粗轧机组6、粗轧后切头飞剪7、中轧机组8、预精轧前水冷箱及回复段9、预精轧前切头及切尾飞剪10、预精轧机组11、预精轧后水冷箱及回复段12、预精轧后切头及切尾飞剪13、精轧机组14、精轧机组后水冷箱及回复段15、倍尺飞剪16、夹尾制动器17、转毂18、冷床19、冷床输出辊道20、定尺冷剪21、成品收集装置22和中间坯定尺单元23。其中,连铸坯定尺单元3和连铸坯定重单元4用于对连铸出的铸坯进行定尺及定重测算,中间坯定尺单元23设置在中轧机组上,用于对中间坯进行尺寸检测,并根据该检测尺寸来计算中间坯重量。

在本实施例中的连铸机1采用多机多流式方坯连铸机;连铸坯定尺单元3和中间坯定尺单元23均可采用热金属检测仪,连铸坯定重单元4采用称重仪。

在本实施例中的加热炉可由电磁感应补热系统替代,而经加热炉或电磁感应补热系统补热后的连铸坯的头尾温差≤50℃。

在本实施例中的预精轧机组11是进行大规格的单线轧制,也可以包含有切分装置,以形成预精轧切分机组11’,如图1所示的小规格的两切分轧制;且预精轧机组11或预精轧切分机组11’的入口温度为850℃~950℃,精轧机组14的入口温度为750℃~850℃。

在本实施例中的本系统在精轧螺纹钢时采用负偏差的小规格的切分双线轧制或大规格的单线轧制。

在本实施例中的倍尺飞剪16在切割时是基于最后一根棒材的倍尺长度能上到冷床,其倍尺长度≥5倍目标定尺,并能对倒数2~3根棒材进行倍尺调配。

在本实施例中的本系统还包括有连铸机结晶器磨损模型和连铸机二冷冷却模型,以对铸坯的定尺及定重测算数据进行实时跟踪,来控制下一根铸坯的质量、温度及尺寸精度;还包括精轧机孔型磨损模型,以对下一根铸坯的重新定尺;而中间坯定尺单元以获取中轧后的中间坯尺寸来对该中间坯进行倍尺长度判断,以对下一根铸坯的重新定尺。

实施例1(165mm×165mm连铸坯生产Φ12mm螺纹钢)

参照图1和图3、表3及表5按照本发明,生产工艺顺序包括如下:

1)连铸:采用四机四流方坯的连铸机1进行20MnSi连铸,连铸拉速为4.0m/min,连铸坯截面尺寸为165mm×165mm,经连铸二冷区冷却及拉矫机矫直后,液压定尺剪2将连铸坯进行定尺切割,切割后铸坯尺寸参数为165mm(宽)×165mm(高)×12000(长);

2)连铸坯定尺:对步骤1)切割定尺后的连铸坯依次进入各自对应的连铸坯定尺单元3 测量,如热金属检测仪,测量后四流连铸坯的尺寸为截面尺寸修正为165.03mm(宽)×165.03mm(高)×12005(长),根据尺寸参数计算连铸坯重量为2.52t;

3)连铸坯定重:对步骤2)定尺测量后的连铸坯进行连铸坯定重单元4测量核算,测量后连铸坯重量为2.52t;

4)连铸坯加热或补热:对步骤3)定重测量后的连铸坯经保温快速辊道运送后进行电磁感应补热(或加热炉5),补热过程中采用变频或变功率补热,以满足轧制工艺要求。加热后,连铸坯温度为950℃±50℃,头尾温差≤50℃;

5)粗轧轧制及轧后切头:采用无孔型轧制的方式对步骤4)加热后的方坯进行六道次轧制,粗轧机组入口速度为0.34m/s,出口速度为1.73m/s,道次平均延伸率为1.31,粗轧机组6出口尺寸为74mm×74mm,粗轧后轧件温度为900℃~950℃,粗轧机组轧制完成后,通过粗轧后切头飞剪7对轧件进行切头,切头长度为80mm;

6)中轧轧制及轧后中间坯检测和倍尺核算:采用箱型-箱型-椭圆-圆-椭圆-圆孔型系统对步骤5)粗轧后的中间坯进行六道次中轧机组8轧制,轧机前后均配有导卫,中轧机组入口速度为1.73m/s,出口速度为7.17m/s,道次平均延伸率为1.27,中轧机组出口尺寸为Φ 41.0mm,中轧后轧件温度为850℃~1000℃,中轧后采用中间坯定尺单元23,如热金属检测仪,对中轧后的轧件进行尺寸检测,结合末段机架的速度参数,计算获得此时的中间坯重量 2.517t;

7)预精轧前控冷及前飞剪切割:对步骤6)处理后轧件进入预精轧前水冷箱及回复段9;再通过预精轧前切头及切尾飞剪10进行切头及切尾处理。切头时,切头长度为250mm,切尾长度为100mm;

8)预精轧切分轧制:进入预精轧切分机组11’,轧制道次为六道次,轧机前后均配有导卫,机组入口速度为7.17m/s,出口速度为17.06m/s,道次平均延伸率为1.16,机组出口尺寸为Φ18.8mm×2,预精轧入口温度为850℃~950℃,两切分轧后分别进入预精轧后水冷箱及回复段121、122,以保证轧件进入精轧机组141、142的温度满足750℃~850℃轧制工艺要求;

9)预精轧后飞剪切割:对步骤8)的两路轧件分别通过预精轧后切头及切尾飞剪131、 132进行切头及切尾处理。切头长度为200mm×2,根据步骤6)核算的轧件重量、步骤7)预精轧后的轧件料型尺寸及切头长度、步骤9)中切头长度来计算轧件切尾长度为142×2mm,并进行切操作,保证切尾后的轧件具备倍尺长度;

10)精轧轧制及轧后控冷:对步骤9)处理后的两路轧件进行精轧机组141、142双线轧制,各线轧制道次为四道次,轧机前后均配有导卫,机组入口速度为17.06m/s,出口速度为 40.78m/s,道次平均延伸率为1.24,机组入口温度为750℃~850℃,若为螺纹钢轧制时可采用负偏差轧制,轧制后进入精轧机组后水冷箱及回复段151、152进行控制冷却;

11)倍尺剪切:对步骤10)处理后的轧件经倍尺飞剪16前夹送辊后,用定尺高速的倍尺飞剪进行倍尺剪切,冷床19长度为120m,此时前12根均采用9倍*12m定尺剪切,第13 根倍尺时采用6倍*12m定尺剪切,第14根(最后一根)采用5倍*12m定尺,既保证了定尺,又保证最后一根倍尺可以上冷床冷却。或者采用前11根采用9倍*12m定尺剪切,第12根倍尺时采用7倍*12m定尺剪切,第13根倍尺时采用7倍*12m定尺剪切,第14根(最后一根) 采用6倍*12m定尺;

12)高速上钢:对步骤11)经倍尺剪切后输送至冷床19,轧件经夹尾制动器17及转毂 18后落入冷床19齿条上,并进行冷却;

13)定尺及收集:对步骤12)经冷床冷却的棒材由冷床输出辊道20输出并进入定尺冷剪21剪切,再过跨检查台架收集、计数、打捆、标牌、称重后,经成品库天车或地平车运至成品收集装置22;

14)结晶器磨损:单流的连铸机过钢2000t后结晶器磨损,经连铸机结晶器磨损模型实时跟踪计算,并重复步骤2)~步骤13);

15)孔型磨损:单线精轧机组轧制800t后,孔型磨损,根据成品尺寸精度测量结果,下一根钢进行在线辊缝调整,并继续轧制,倍尺计算过程重复步骤7)~步骤9),倍尺优化,重复步骤11)。

实施例2(165mm×165mm连铸坯生产Φ20mm螺纹钢)

参照图2、图3、表4及表5按照本发明,生产工艺顺序包括如下:

1)连铸:采用三机三流方坯的连铸机1进行20MnSi连铸,连铸拉速为4.1m/min,连铸坯截面尺寸为165mm×165mm,经连铸二冷区冷却及拉矫机矫直后,液压定尺剪2将连铸坯进行定尺切割,切割后铸坯尺寸参数为165mm(宽)×165mm(高)×12000(长);

2)连铸坯定尺:对步骤1)切割定尺后的连铸坯依次进入各自对应的连铸坯定尺单元3 测量,测量后三流连铸坯的尺寸为截面尺寸修正为165.03mm(宽)×165.03mm(高)×12005 (长),根据尺寸参数计算连铸坯重量为2.52t;

3)连铸坯重:对步骤2)定尺测量后的连铸坯进行连铸坯定重单元4测量核算,测量后连铸坯重量为2.52t;

4)连铸坯加热或补热:对步骤3)定重测量后的连铸坯经保温快速辊道运送后进行加热炉5补热,补热过程中采用变频或变功率补热,以满足轧制工艺要求。加热后,连铸坯温度为950℃±50℃,头尾温差≤50℃;

5)粗轧轧制及轧后切头:粗轧机组6采用无孔型轧制的方式对步骤4)加热后的方坯进行六道次轧制,粗轧机组入口速度为0.21m/s,出口速度为1.05m/s,道次平均延伸率为1.31,粗轧机组出口尺寸为74mm×74mm,粗轧后轧件温度为900℃~950℃,粗轧机组轧制完成后通过粗轧后切头飞剪7对轧件进行切头,切头长度为80mm;

6)中轧轧制及轧后中间坯检测和倍尺核算:采用箱型-箱型-椭圆-圆-椭圆-圆孔型系统对步骤5)粗轧后的中间坯进行六道次中轧机组8轧制,轧机前后均配有导卫,中轧机组入口速度为1.05m/s,出口速度为4.34m/s,道次平均延伸率为1.27,中轧机组出口尺寸为Φ 41.0mm,中轧后轧件温度为850℃~1000℃,中轧后采用热金属检测仪对中轧后的轧件进行尺寸检测,结合末段机架的速度参数,计算获得此时的中间坯重量2.517t;

7)预精轧前飞剪切割:对步骤6)的轧件通过预精轧前切头及切尾飞剪10进行切头及切尾处理。切头时,切头长度为250mm,切尾长度为100mm;

8)预精轧前控冷及轧制:对步骤6)处理后轧件进入预精轧前水冷箱及回复段9,然后进行预精轧机组11轧制,轧制道次为六道次,轧机前后均配有导卫,预精轧机组入口速度为4.34m/s,出口速度为11.22m/s,道次平均延伸率为1.27,预精轧机组出口尺寸为Φ25.5mm,预精轧入口温度为850℃~950℃,再进入预精轧后水冷箱及回复段12,以保证轧件进入精轧机组14的温度满足750℃~850℃轧制工艺要求;

9)预精轧后飞剪切割:对步骤8)的轧件通过预精轧后切头及切尾飞剪13进行切头及切尾处理。切头长度为400mm,根据步骤6)核算的轧件重量、步骤7)预精轧后的轧件料型尺寸及切头长度、步骤9)切头长度计算切尾长度为308mm,并进行切操作,保证切尾后最终成品为倍尺长度;

10)精轧轧制及轧后控冷:对步骤9)处理后的轧件进行精轧机组14轧制,轧制道次为四道次,轧机前后均配有导卫,精轧机组入口速度为11.22m/s,出口速度为17.77m/s,道次平均延伸率为1.24,精轧入口温度为750℃~850℃,轧制螺纹钢时可采用负偏差轧制,轧制后通过精轧机组后水冷箱及回复段15进行控制冷却;

11)倍尺剪切:对步骤10)处理后的轧件经高速的倍尺飞剪16前夹送辊后,用定尺高速的倍尺飞剪进行倍尺剪切,冷床19长度为120m,此时前9根均采用9倍*12m定尺剪切,第10根(最后一根)采用5倍*12m定尺,既保证了定尺,又保证最后一根倍尺可以上冷床冷却。或者采用前8根采用9倍*12m定尺剪切,第9根倍尺时采用7倍*12m定尺剪切,第 10根(最后一根)剩余7倍*12m定尺;

12)高速上钢:对步骤11)经倍尺剪切后棒材输送至冷床19,轧件经夹尾制动器17及转毂18后落入冷床19齿条上,并进行冷却;

13)定尺及收集:对步骤12)经冷床冷却的棒材通过冷床输出辊道20进入定尺冷剪21 剪切,再过跨检查台架收集、计数、打捆、标牌、称重后,经成品库天车或地平车运至成品收集装置22。

14)结晶器磨损:单流连铸机过钢2000t后结晶器磨损,经连铸机结晶器磨损模型实时跟踪计算,并重复步骤2)~步骤13);

15)孔型磨损:单线精轧机组轧制800t后,孔型磨损,根据成品尺寸精度测量结果,下一根钢进行在线辊缝调整,并继续轧制,倍尺计算过程重复步骤7)~步骤9),倍尺优化,重复步骤11)。

本发明具有下列优点:

1)连铸机流数与连铸速度与轧制规格及速度相匹配,无下线坯,产品成材率高;

2)连铸机配有连铸机结晶器磨损模型、连铸冷却过程冷却状态的连铸机二冷冷却模型,可实时监控连铸机工作状态及铸坯状态;

3)连铸定尺切割后有连铸坯定尺单元、连铸坯定重单元对铸坯尺寸及重量进行核算,计算偏差小;

4)连铸坯经电磁感应补热或加热炉加热,补热过程中采用变频或变功率补热,头尾温差小,产品性能稳定;

5)中轧机组后采用热金属检测仪对中轧后的轧件进行尺寸检测,结合其末段机架的速度参数,准确计算中间坯料重量,全倍尺系统控制精度高;

6)预精轧机组后飞剪根据全倍尺要求进行切割,保证切尾后最终成品为倍尺长度,切割精度高;

7)产品生产规格范围广,可以生产Φ6.0mm~Φ50.0mm规格范围内所有螺纹钢棒材及Φ 16.0mm~Φ90.0mm规格范围内所有圆钢棒材产品;小规格采用切分轧制,大规格采用单根轧制,生产灵活;

8)精轧机组采用单根轧制方法,产品尺寸精度高,且可以实现螺纹钢负偏差轧制,提高金属收得率;

9)倍尺剪切基于粗轧后飞剪、中轧后飞剪、预精轧后飞剪剪切数据,并考虑倍尺上钢要求,对倒数2~3根倍尺进行系统优化,生产稳定可靠;

10)考虑结晶器磨损、孔型磨损,并可实现在线辊缝调整,生产灵活,产品尺寸精度高;

11)可实现单线或切分双线的无间隙生产,产线成材率高,产线小时产量高,产线轧机效率高,实现全倍尺及定尺,棒材头尾温差小,尺寸均匀,性能稳定;

12)可实现精整区无人化操作,大幅减少人工成本。

上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱开本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种棒材全倍尺系统及控制方法

- 基于直接轧制棒材全倍尺生产在线调整的控制系统及方法