一种可强化结合界面变形行为的金属复合板轧制方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及金属复合板制备技术领域,具体是一种可强化结合界面变形行为的金属复合板轧制方法。

背景技术

金属复合板是由两层或者多层异质金属经特殊工艺加工叠合在一起,实现界面冶金结合的复合材料。板材达到冶金结合后,不仅具有耐磨、耐腐蚀、耐氧化、使用寿命长等特点,还具有高强韧性、耐冲击、可拉伸等优良力学性能,同时还能够节约贵重金属材料、降低生产成本。因而被广泛应用于航空航天、石油化工、船舶、电力、机械制造等各个领域。鉴于层状金属复合板低成本和高性能的完美结合,而且还可以根据不同领域的使用要求调整复合层的材料和厚度,市场潜力大,生产成本低,具有巨大的经济效益和社会效益。

目前金属复合板的制造方法有爆炸复合法、扩散复合法、热/冷轧复合法等。其中爆炸复合法和扩散复合法普遍存在界面结合率低、结合不均匀、污染环境等缺点,相比之下热/冷轧复合法具有生产效率高、尺寸精度高、性能稳定、低污染、低能耗等优点,得到了迅速的发展并且潜力巨大。但是,由于两种不同金属性能上的差异,轧制过程中材料延伸率不同,采用现有方法制成的金属复合板存在结合强度低、残余应力大、翘曲严重、成材率低等问题。

发明内容

本发明旨在解决采用现有轧制方法制成的金属复合板界面结合强度低的技术问题。为此,提出一种可强化结合界面变形行为的金属复合板轧制方法。

本发明解决其技术问题所采用的技术方案是:

一种可强化结合界面变形行为的金属复合板轧制方法,包括以下步骤:

S1、制坯:选取变形抗力相对较小的金属板为基板,选取变形抗力相对较大的金属板为复板,基板与复板的厚度比值为1~5,将复板堆叠放置在基板的正上方压紧并将边缘固连,得到金属复合板板坯;

S2、一道次轧制:采用冷轧工艺时,直接将步骤S1制得的金属复合板板坯送入波纹辊轧机进行轧制,采用热轧/温轧工艺时,将步骤S1制得的金属复合板板坯先放入加热炉加热至适当温度后再送入波纹辊轧机进行轧制,所述轧机的上辊采用交叉波纹辊、下辊采用单向波纹辊,所述交叉波纹辊的表面是由横向波纹(即波纹方向与轧制方向垂直)和纵向波纹(即波纹方向与轧制方向平行)交叉形成的曲面,所述单向波纹辊的表面是由横向波纹或纵向波纹形成的单向波纹曲面,本工序加工得到上表面为交叉波纹面、下表面为波纹面、结合界面为复杂交叉波纹面的金属复合板I;

S3、二道次轧制:采用冷轧工艺时,直接将步骤S2得到的金属复合板I送入平辊轧机进行轧制,采用热轧/温轧工艺时,将步骤S2得到的金属复合板I先放入加热炉加热至适当温度后再送入平辊轧机进行轧制,所述平辊轧机的上辊和下辊均为平辊,本工序加工得到上、下表表面为平面而结合界面为复杂的交叉波纹面的金属复合板II;

S4、退火;

S5、精整:校直后切边,制成成品。

本发明的有益效果是:

1)本发明的轧制方法在一道次轧制时,选用轧机的上下辊分别为交叉波纹辊和单向波纹辊,轧制过程中可以在基板和复板结合界面处产生复杂的网状结合界面,并且金属在特定辊形的作用下,会产生强烈的挤压行为,金属扩散加剧,能够显著提高两种金属板材的结合强度;

2)本发明的轧制方法中,交叉波纹辊的使用可以有效减小残余应力对复合板板形翘曲的不利影响,保证最终的板形精度;若单向波纹辊表面采用纵向波纹,可以弥补两种板材延伸率不同导致的复合板翘曲问题;若单向波纹辊采用横向波纹,则可以减小塑性较差的金属板材的边裂。

附图说明

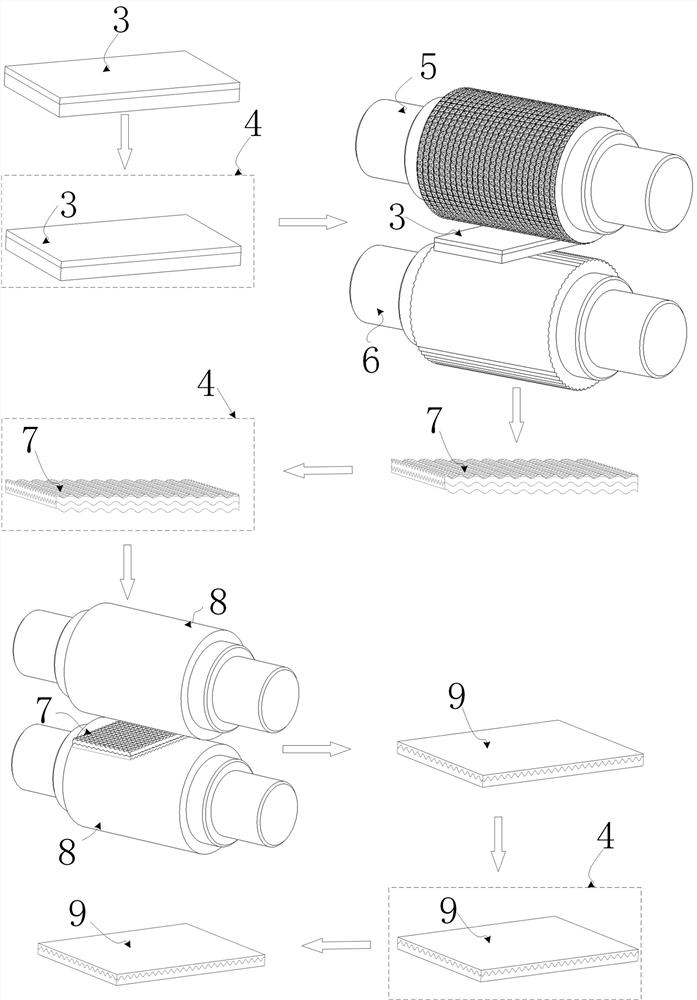

图1为复合板制坯示意图;

图2为热轧工艺流程示意图;

图3为交叉波纹辊示意图;

图4为表面采用纵向波纹的单向波纹辊示意图;

图5为表面采用横向波纹的单向波纹辊示意图;

图6为一道次轧制金属复合板I示意图;

图7为二道次轧制金属复合板II示意图;

图中,1┄基板;2┄复板;3┄金属复合板板坯;4┄加热炉;5┄交叉波纹辊;6┄单向波纹辊;7┄金属复合板I;8┄平辊;9┄金属复合板II。

具体实施方式

实施例一:

参照图1-7,一种可强化结合界面变形行为的Cu/Al复合板轧制方法,包括以下步骤:

S1、制坯:选取变形抗力相对较小的Al板为基板1,长宽高分别为50mm、50mm、3mm,选取变形抗力相对较大的Cu为复板2,长宽高分别为50mm、50mm、1mm,基板1与复板2的厚度比值为3,使用钢丝刷对基板1和复板2待结合表面进行打磨,去除表面氧化层和污染物,将复板2堆叠放置在基板1的正上方压紧并将边缘固连(保证轧制过程中基板1和复板2受到非均匀的切向力时不会出现错位和跑偏),得到金属复合板板坯3;

S2、一道次轧制:将步骤S1制得的金属复合板板坯3送入波纹辊轧机进行轧制,波纹辊轧机的上辊采用交叉波纹辊5、下辊采用单向波纹辊6,交叉波纹辊5的表面横向波纹和纵向波纹均采用相同正弦规律变化的曲面,交叉波纹辊5的平均直径为150mm,波纹波长为6.28mm,波幅为0.4mm,单向波纹辊6的辊面是由纵向波纹形成的单向波纹并且按正弦规律变化的曲面,单向波纹辊6的结构参数与交叉波纹辊5的纵向波纹参数相同,压下率为35%,本工序加工得到上表面为交叉波纹面、下表面为纵向波纹面和结合界面为复杂交叉波纹面的金属复合板I 7;

S3、二道次轧制:直接将步骤S2得到的金属复合板I 7送入平辊轧机进行轧制,平辊轧机的上辊和下辊均为平辊8,压下率为25%,本工序加工得到上、下表表面为平面而结合界面为复杂交叉波纹面的金属复合板II 9;

S4、将平轧后的金属复合板II 9放入保护气氛加热炉进行退火处理,退火温度为250℃,时间是30min;

S5、精整:校直后切边,制成成品。

实施例二:

参照图1-7,一种可强化结合界面变形行为的Cu/Al复合板轧制方法,包括以下步骤:

S1、制坯:选取变形抗力相对较小的Al板为基板1,长宽高分别为50、50、3mm,选取变形抗力相对较大的Cu为复板2,长宽高分别为50、50、1mm,基板1与复板2的厚度比值为3,使用钢丝刷对基板1和复板2待结合表面进行打磨,去除表面氧化层和污染物,将复板2堆叠放置在基板1的正上方压紧并将边缘固连(保证轧制过程中基板1和复板2受到非均匀的切向力时不会出现错位和跑偏),得到金属复合板板坯3;

S2、一道次轧制:将步骤S1制得的金属复合板板坯3送入波纹辊轧机进行轧制,波纹辊轧机的上辊采用交叉波纹辊5、下辊采用单向波纹辊6,交叉波纹辊5的表面横向波纹和纵向波纹均采用相同正弦规律变化的曲面,交叉波纹辊5的平均直径为150mm,波纹波长为6.28mm,波幅为0.4mm,单向波纹辊6的辊面是由横向波纹形成的单向波纹并且按正弦规律变化的曲面,单向波纹辊6的结构参数与交叉波纹辊5的横向波纹参数相同,压下率为35%,本工序加工得到上表面为交叉波纹面、下表面为横向波纹面和结合界面为复杂交叉波纹面的金属复合板I 7;

S3、二道次轧制:直接将步骤S2得到的金属复合板I 7送入平辊轧机进行轧制,平辊轧机的上辊和下辊均为平辊8,压下率为25%,本工序加工得到上、下表表面为平面而结合界面为复杂交叉波纹面的金属复合板II 9;

S4、将平轧后的金属复合板II 9放入保护气氛加热炉进行退火处理,退火温度为250℃,时间是30min;

S5、精整:校直后切边,制成成品。

对比例一:

采用交叉波纹辊5和平辊8冷轧Cu/Al复合板,包括以下步骤:

S1、制坯:选取变形抗力相对较小的Al板为基板1,长宽高分别为50、50、3mm,选取变形抗力相对较大的Cu为复板2,长宽高分别为50、50、1mm,基板1与复板2的厚度比值为3,使用钢丝刷对基板1和复板2待结合表面进行打磨,去除表面氧化层和污染物,将复板2堆叠放置在基板1的正上方压紧并将边缘固连(保证轧制过程中基板1和复板2受到非均匀的切向力时不会出现错位和跑偏),得到金属复合板板坯3;

S2、一道次轧制:将步骤S1制得的金属复合板板坯3送入波纹辊轧机进行轧制,波纹辊轧机的上辊采用交叉波纹辊5、下辊采用平辊6,交叉波纹辊5的表面横向波纹和纵向波纹均采用相同正弦规律变化的曲面,交叉波纹辊5的平均直径为150mm,波纹波长为6.28mm,波幅为0.4mm,压下率为35%,本工序加工得到上表面和结合界面为交叉波纹面、下表面为平面的金属复合板I 7;

S3、二道次轧制:直接将步骤S2得到的金属复合板I 7送入平辊轧机进行轧制,平辊轧机的上辊和下辊均为平辊6,压下率为25%,本工序加工得到上、下表表面为平面而结合界面为交叉波纹面的金属复合板II 8;

S4、将平轧后的金属复合板II 8放入保护气氛加热炉进行退火处理,退火温度为250℃,时间是30min;

S5、精整:校直后切边,制成成品。

对实施例一、实施例二和对比例一轧制成的复合板的特征和性能进行观察和测定,相关项目和参数见下表:

上表中的实验数据是在DNS200电子万能试验机上测得,并且测试采用控制变量法,除加工时采用的轧制方法不同外,其他选择参数皆相同。从实验结果中看,采用本方法轧制的Cu/Al复合板其结合强度要比采用交叉波纹辊+平辊轧制的复合板高,因为界面处产生了更大的塑性变形,使结合行为更为强烈,并且单向波纹辊对应波纹方向上的剥离强度优于与之垂直方向上的剥离强度,而抗拉强度情形却相反。另外,从实验结果可看出,相比之下采用纵向波纹的实施例一翘曲程度最低,其次是采用横向波纹的实施例二和采用平辊的对比例一,说明若单向波纹辊表面采用纵向波纹,可以弥补两种板材延伸率不同导致的复合板翘曲问题;相比之下采用横向波纹的实施例二的边裂程度最低,其次是采用纵向波纹的实施例一和采用平辊的对比例一,说明若单向波纹辊表面采用横向波纹,可以减小塑性较差的金属板材的边裂问题。可见,采用本发明提出的新方法轧制金属复合板,能有效提高两板的结合强度,如果工艺得当,还能够减小板材翘曲并抑制边裂的产生。

上述实施例中,横向波纹和纵向波纹采用正弦曲线,这是一种优选形状,其他实施例中,也可采用余弦曲线或抛物线或三角形或其他常见曲线形状。并且在其他实施例中,横向波纹和纵向波纹的几何参数也可不同。

其他实施例中,在步骤S2中,交叉波纹辊5根据轧制板材属性也可对应于基板1。

上述实施例中,交叉波纹辊5的波幅与复板5厚度的对应,且波幅与对应厚度的比值为0.4,其他实施例中,交叉波纹辊5的波幅与对应厚度的比值也可为0.2或0.6或0.8或1。0.2-1为交叉波纹辊5的波幅与对应厚度的比值的优选范围,该比值处于该优选范围外时亦可。

具体的,在步骤S3中,平轧可分多个道次进行,直至复合板的厚度满足设计要求。

以上具体结构和尺寸数据是对本发明的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

- 一种可强化结合界面变形行为的金属复合板轧制方法

- 一种预测非对称组坯轧制复合板结合面处变形渗透的方法