一种铝合金板材及其制备方法

文献发布时间:2023-06-19 11:40:48

【技术领域】

本发明涉及铝加工技术领域,尤其是涉及一种用于制造平板电视的背板的铝合金板材及其制备方法。

【背景技术】

平板电视行业是家用电器行业的重要分支,而我国是家用电器的消费大国。随着平板电视逐渐朝着尺寸大型化、减薄化趋势发展,因此对电视背板的原材料提出来更严格的挑战,尤其是板材的平整度、综合力学性能方面的要求极为严苛。

而传统大型(65英寸及以上)平板电视机背板的金属板采用薄钢板,虽然薄钢板的强度满足电视机背板的要求,但是重量较重,不便于携带,而且散热性较差,无法满足高功率的大型平板电视机长时间运行的要求。

因此,有必要提供一种铝合金板材及其制备方法以解决上述问题。

【发明内容】

本发明的目的在于提供一种板材板形平整、表面质量优良、强度高以及易加工成形的铝合金板材及其制备方法。

为达到上述目的,本发明提供一种铝合金板材的制备方法,所述铝合金板材的制备方法包括以下步骤:

步骤S1、按如下组分及质量百分比:Si≤0.16%、Fe≤0.24%、Cu≤0.05%、Mg2.45~2.65%、Mn≤0.05%、Cr 0.21~0.28%,Zn≤0.10%、Ti≤0.15%、余量为Al及不可避免的杂质;熔铸工序采用半连续铸造方法制备铸锭,具体包括:

步骤S11、选用元素Si、Fe、Cu、Mn、Zn、Al含量符合上述质量百分比的重熔铝锭作为熔体并熔炼成铝液,所述铝液温度达到735℃~745℃后,按上述质量百分比添加配制合金元素Mg和Cr;

步骤S12、将所述铝液进行电磁搅拌使所述铝液化学成分均匀,然后进行扒渣;

步骤S13、将所述铝液转入保温炉中进行精炼,所述保温炉中充入氯气,精炼时间为34~40分钟;

步骤S14、将经所述步骤S13精炼后的铝液进行扒渣,再静置28~36分钟;

步骤S15、将静置结束后的所述铝液依次经过除气箱除气,所述除气箱内的氢含量小于0.14mL/100gAl,其中,所述除气箱除气全程按上述Ti元素的质量百分比以在线加入晶粒细化剂的方式加入;除气后的所述铝液经过过滤箱,所述过滤箱采用50PPi陶瓷过滤板单级过滤;过滤后的所述铝液通过结晶器进行铸造得到所述铸锭,其中,铸造速度为42~46mm/min,铸造冷却水流量为180~220L/min;

步骤S2、采用热轧工序将所述铸锭制成7.0~7.5mm厚的热轧坯料铝卷:

步骤S21、对所述铸锭铣削,大面铣削15mm每面,将所述铸锭表面冷隔层、偏析层铣削干净;

步骤S22、将铣面之后的所述铸锭进行加热处理,其中,所述加热处理时的铸锭温度为480~500℃,并保温4~6小时;

步骤S23、将加热处理之后的所述铸锭经热连轧机进行轧制得到7.0~7.5mm厚的热轧坯料铝卷,所述轧制过程的终轧温度为310℃~330℃;其中,进行所述轧制时使用乳化液进行润滑和冷却;

步骤S3、对所述热轧坯料铝卷进行冷轧,得到厚度为3.0mm的成品铝卷:

步骤S31、对所述热轧坯料铝卷进行冷轧,所述冷轧轧制得到厚度为3.6~3.8mm的中间坯料;

步骤S32、将所述步骤S31中的所述中间坯料经过清洗水进行清洗以去除轧制油、铝粉及轧辊脱落的铁粉;

步骤S33、将清洗后的所述中间坯料在退火炉进行完全再结晶退火;其中,所述退火炉充入惰性气体保护,退火时所述中间坯料的温度为305~325℃,并保温4~6小时;

步骤S34、将经过所述步骤S33退火处理后的所述中间坯料再进行一次冷轧,得到厚度为3.0mm的所述成品铝卷;

步骤S35、将所述步骤S34的所述成品铝卷经过清洗水进行清洗以去除轧制油、铝粉以及轧辊脱落的铁粉;

步骤S36、将经所述步骤S35清洗处理后的所述成品铝卷进行稳定化退火;其中,退火时所述成品铝卷的温度为180~200℃,并保温2~4小时;

步骤S4、对所述成品铝卷进行剪板得到厚度为3.0mm的铝合金板材:

步骤S41、所述成品铝卷经过横弯矫直机剪板得到所述铝合金板材;

步骤S42、将经所述步骤S41处理的所述铝合金板材的四边再经过精密锯设备锯切,其中,所述铝合金板材的四边各锯切5~10mm,所述铝合金板的边部毛刺高度小于0.01mm。

优选的,所述步骤S11中,配制元素Mg采用Mg锭、Cr采用中间合金。

优选的,所述步骤S23中,所述乳化液的理化指标为:润滑脂含量为32~36%,非结合酸含量为10~15%,有机皂含量为15~20%。

优选的,所述步骤S23中,所述热轧工序的工作辊为正弯辊状态,弯辊力为600KN~720KN。

优选的,所述步骤S33中,退火结束后,所述退火炉内开启旁冷降温使所述中间坯料出炉前的卷温小于100℃。

优选的,所述步骤S32和步骤S35中,所述清洗水中加入HLB值为10~12的表面活性剂,且所述清洗水的水温保持在50~65℃。

优选的,所述铝合金板材由权利要求1-6任意一项所述铝合金板材的制备方法制成,所述铝合金板材用于制造平板电视的背板。

与现有技术相比,本发明铝合金板材的制备方法通过铸锭化学成分设计、冷轧轧制加工率设计、完全再结晶退火以及稳定化退火工艺的设计,消除组织各向异性,提高板材成形性能;消除小加工率冷加工过程中造成的内应力,以及避免所述铝合金板材长时间放置在自然环境中,因为固溶体稳定性差导致的“失效软化现象”。通过所述制备方法制备的所述铝合金板材,抗拉强度为210~230MPa,屈服强度为150~180MPa,延伸率大于或等于15%,且埃里克森杯突试验值大于或等于10mm,具有较高的极限拉深比(LDR),冲制形状较复杂的“凸包”时,所述铝合金板不开裂。最后通过增加精密锯锯切工序,所述铝合金板的边部质量优良,毛刺高度小于0.01mm。因此使用所述铝合金板材的制备方法生产的所述铝合金板的综合性能优良,板材冲压成形性越好,成形后不翘曲成形。

【附图说明】

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

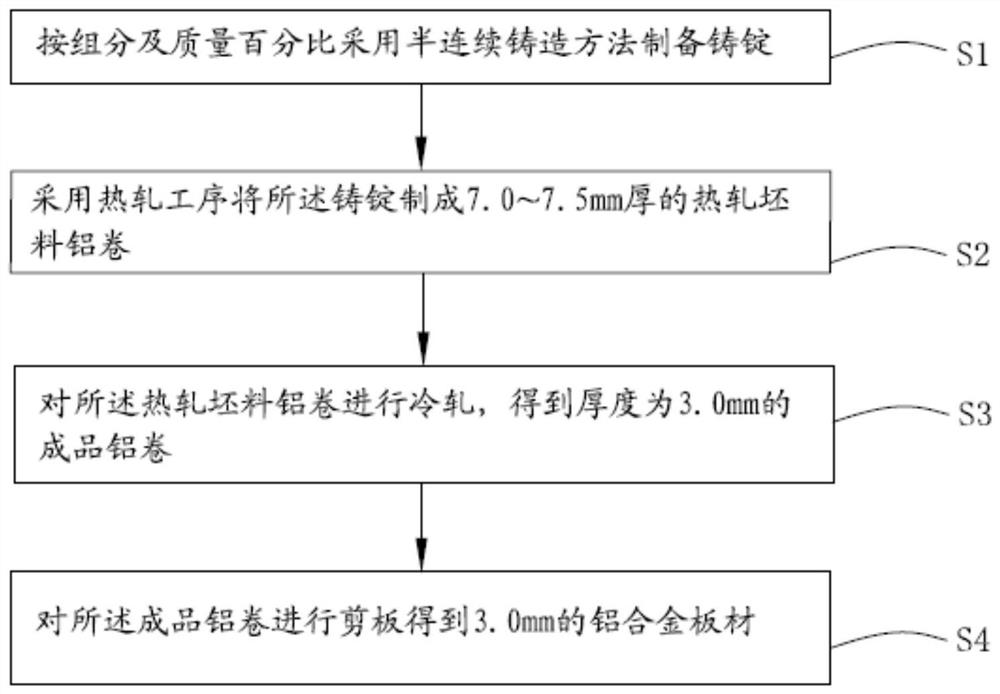

图1为本发明铝合金板材制备方法的流程框图。

【具体实施方式】

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请结合图1,本发明提供一种铝合金板材的制备方法,所述铝合金板材的制备方法包括以下步骤:

步骤S1、按如下组分及质量百分比:Si≤0.16%、Fe≤0.24%、Cu≤0.05%、Mg2.45~2.65%、Mn≤0.05%、Cr 0.21~0.28%,Zn≤0.10%、Ti≤0.15%、余量为Al及不可避免的杂质;熔铸工序采用半连续铸造方法制备铸锭,具体包括:

步骤S11、选用元素Si、Fe、Cu、Mn、Zn、Al含量符合上述质量百分比的重熔铝锭作为熔体并熔炼成铝液,所述铝液温度达到735℃~745℃后,按上述质量百分比添加配制合金元素Mg、Cr和Ti。

本实施例中,所述步骤S11的重熔铝锭选用符合国家标准GB/T 1196-2017《重熔用铝锭》规定中的牌号为Al99.60。

具体的,配制元素Mg采用Mg锭,Cr采用中间合金,Ti在步骤S15中采用在线加入晶粒细化剂的方式加入,其余合金不另外配制加入;其中,所述晶粒细化剂中含有元素Ti且符合上述质量百分比。

本实施例中,上述Cr采用中间合金具体为AlCr10,当然,中间合金Al Cr10不是唯一选择,只要可以起到相同作用的中间合金均可替代本实施例的Al Cr10。

步骤S12、将所述铝液进行电磁搅拌使所述铝液化学成分均匀,然后进行扒渣。

步骤S13、将所述铝液转入保温炉中进行精炼,所述保温炉中充入氯气,精炼时间为34~40分钟。

具体的,所述精炼时间过长,所述铝液反而易生成夹渣;所述精炼时间过短,所述铝液中的夹渣不能充分去除,均对所述铝液的质量不利;因此本实施例将精炼时间控制在34~40分钟之间,该条件可以得到较纯净的铝液,为得到内部组织优良的铸锭更容易实现。

步骤S14、将经所述步骤S13精炼后的铝液进行扒渣,再静置28~36分钟,静置可以使所述铝液的浮渣悬浮出液面。

步骤S15、将静置结束后的所述铝液依次经过除气箱除气,所述除气箱内的氢含量小于0.14mL/100gAl,其中,所述除气箱除气全程按上述Ti元素的质量百分比以在线加入晶粒细化剂的方式加入,所述晶粒细化剂可以对所述铸锭进行晶粒细化;除气后的所述铝液经过过滤箱,所述过滤箱采用50PPi陶瓷过滤板单级过滤;过滤后的所述铝液通过结晶器进行铸造得到所述铸锭,其中,铸造速度为42~46mm/min,铸造冷却水流量为180~220L/min;通过该步骤铸造工艺参数生产的所述铸锭,其原始晶粒及内部组织优良,有利于提高本发明最后生产得到的所述铝合金板材的深拉性能。

步骤S2、采用热轧工序将所述铸锭制成7.0~7.5mm厚的热轧坯料铝卷:

步骤S21、对所述铸锭铣削,大面铣削15mm每面,将所述铸锭表面冷隔层、偏析层铣削干净。

步骤S22、将铣面之后的所述铸锭进行加热处理,其中,所述加热处理时的铸锭温度为480~500℃,并保温4~6小时。

步骤S23、将加热处理之后的所述铸锭经热连轧机进行轧制得到7.0~7.5mm厚的热轧坯料铝卷,所述轧制过程的终轧温度为310℃~330℃;其中,进行所述轧制时使用乳化液进行润滑和冷却。

具体的,所述步骤S23中,所述乳化液的理化指标为:润滑脂含量为32~36%,非结合酸含量为10~15%,有机皂含量为15~20%;所述乳化液的理化指标能够满足所述铝合金板材的润滑需求,有利于生产表面细腻的成品铝卷。

本实施例中,严格控制所述热轧工序的工作辊处于正弯辊状态,且弯辊力为设计值的50~60%,具体的,所述设计值为1200KN,即本实施例中,所述弯辊力为600KN~720KN。该条件可以使所述热轧坯料铝卷的板形优良,为所述冷轧得到优良板形更容易。步骤S3、对所述热轧坯料铝卷进行冷轧,得到厚度为3.0mm的成品铝卷:

步骤S31、对所述热轧坯料铝卷进行冷轧,所述冷轧轧制得到厚度为3.6~3.8mm的中间坯料。

步骤S32、将所述步骤S31中的所述中间坯料经过清洗水进行清洗以去除轧制油、铝粉及轧辊脱落的铁粉。

步骤S33、将清洗后的所述中间坯料在退火炉进行完全再结晶退火;其中,所述退火炉充入惰性气体保护,退火时所述中间坯料的温度为305~325℃,并保温4~6小时。上述完全再结晶退火工艺可以消除所述中间坯料组织各向异性,从而提高板材成形性能。

具体的,所述步骤S33中,退火结束后,所述退火炉内开启旁冷降温使所述中间坯料出炉前的卷温小于100℃,该步骤可以避免所述中间坯料高温出炉导致的边部高温氧化发白而形成的色差。

步骤S34、将经过所述步骤S33退火处理后的所述中间坯料再进行一次冷轧,得到厚度为3.0mm的所述成品铝卷。

本实施例中,所述步骤S34要求卷取张应力控制在24~26MPa,且AFC板形自动控制系统可根据板形辊检测电信号的反馈对板形控制进行调节;卷取张应力过高则会导致所述AFC板形自动控制系统对板形控制调节失效。

步骤S35、将所述步骤S34的所述成品铝卷经过清洗水进行清洗以去除轧制油、铝粉以及轧辊脱落的铁粉。

具体的,所述步骤S32和步骤S35中,所述清洗水中加入HLB值(亲水疏水平衡值)为10~12的表面活性剂,且所述清洗水的水温保持在50~65℃,所述中间坯料和所述成品铝卷经过所述清洗水的清洗后,所述中间坯料和所述成品铝卷的表面洁净,无轧制油、铝粉以及轧辊脱落的铁粉等附着物。

步骤S36、将经所述步骤S35清洗处理后的所述成品铝卷进行稳定化退火;其中,退火时所述成品铝卷的温度为180~200℃,并保温2~4小时。

本实施例中,上述稳定化退火工艺一方面可以消除所述热轧坯料铝卷小加工率冷加工过程中造成的内应力;另一方面可以避免所述铝合金板材长时间放置在自然环境中,因为固溶体稳定性差导致的“失效软化现象”。

步骤S4、对所述成品铝卷进行剪板得到厚度为3.0mm的铝合金板材:

步骤S41、所述成品铝卷经过横弯矫直机剪板得到所述铝合金板材。

步骤S42、将经所述步骤S41处理的所述铝合金板材的四边再经过精密锯设备锯切。

具体的,所述铝合金板材的四边用所述精密锯各锯切5~10mm。通过所述精密锯锯切,可以消除所述横弯矫直机的“V形”剪刀导致的剪刃变形以及矫直圆弧亮边等不良结构,且所述铝合金板材锯切后的边部毛刺高度小于0.01mm以及边部无矫直圆弧亮边印,所述铝合金板材的不平度小于或等于0.5mm。

本实施例中,通过所述铝合金板材的制备方法制备得到的铝合金板材在进一步冲压加工后,可应用于大型(65英寸及以上)平板电视的背板,实验数据表明,使用该方法制得的铝合金板材,厚度为3.0mm,抗拉强度为210~230MPa,屈服强度为150~180MPa,延伸率大于或等于15%,埃里克森杯突试验值大于或等于10mm,且具有较高的极限拉深比,冲制形状较复杂的“凸包”不开裂。所述铝合金板材的综合机械性能优良,板材冲压成形性越好,成形后不翘曲变形。且所述成品铝卷不会出现中间波浪、双边波浪等板形不良;所述铝合金板材的板形平整,不平度小于或等于0.5mm。

具体的,所述铝合金板材冲压加工后得到的平板电视的背板,厚度为3.0mm,抗拉强度为225MPa,屈服强度为168MPa,延伸率为18%,综合机械性能优良,埃里克森杯突值达到12mm,极限拉深比LDR值达到2.8,远高于行业内平均水平,高强度的同时也满足加工冲压成型性要求。经检测,所述背板边部质量优良,毛刺高度为0.008mm,边部无矫直圆弧亮边印且表面质量优良,无色差等缺陷。

与现有技术相比,本发明铝合金板材的制备方法通过铸锭化学成分设计、冷轧轧制加工率设计、完全再结晶退火以及稳定化退火工艺的设计,消除组织各向异性,提高板材成形性能;消除小加工率冷加工过程中造成的内应力,以及避免所述铝合金板材长时间放置在自然环境中,因为固溶体稳定性差导致的“失效软化现象”。通过所述制备方法制备的所述铝合金板材,抗拉强度为210~230MPa,屈服强度为150~180MPa,延伸率大于或等于15%,且埃里克森杯突试验值大于或等于10mm,具有较高的极限拉深比(LDR),冲制形状较复杂的“凸包”时,所述铝合金板不开裂。最后通过增加精密锯锯切工序,所述铝合金板的边部质量优良,毛刺高度小于0.01mm。因此使用所述铝合金板材的制备方法生产的所述铝合金板的综合性能优良,板材冲压成形性越好,成形后不翘曲成形。

本发明提供一种以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种铝合金及其合金板材、以及合金板材的制备方法

- 一种氩弧焊铝塑复合管用铝合金及铝合金板材制备方法