用于大跨径钢管混凝土拱施工的移动式平台系统及方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于钢管混凝土拱桥施工技术领域,具体涉及一种用于大跨径钢管混凝土拱施工的移动式平台系统及方法。

背景技术

钢管混凝土拱桥是以钢管拱肋作为拱圈的劲性骨架,钢管拱肋外包裹混凝土,其结构牢固,跨越能力强,承载性能高,近年来成为跨越山区峡谷的一种重要桥型。钢管混凝土拱外包混凝土浇筑属于高悬空施工,具有一定的难度和挑战性,通常的施工方法是在钢管拱搭设完成后,采用满堂支架+模板进行混凝土施工,但满堂支架消耗材料大,成本高,且受山区地形限制,支架往往搭设困难,施工工期无法保证。

发明内容

本发明的目的是针对目前采用满堂支架进行钢管混凝土拱外包混凝土施工存在的问题,提供一种用于大跨径钢管混凝土拱施工的移动式平台系统及方法,以降低施工成本,并解决支架无法搭设的难题。

本发明提供的一种用于大跨径钢管混凝土拱施工的移动式平台系统,其特征在于:包括上平台系统、上平台支撑系统、模板系统、下平台系统和悬挂系统;

所述上平台系统包括两个水平设置在拱肋上方的上平台,每个上平台的两端突出到拱肋两侧之外一定长度,每个上平台顶面沿拱肋横向焊接两根上平台横梁,每根上平台横梁底部正对每根拱肋上弦管竖向焊接一对定位板,所述定位板延伸到上平台底面以下,两定位板间有一定间隙,并设有对穿的销孔;所述上平台横梁上水平焊接多根与上平台横梁垂直的上平台纵梁;

所述上平台支撑系统包括与上平台横梁上的每对定位板对应的支撑杆,每根支撑杆包括一支座和一定位杆,所述支座的下端焊接在拱肋上弦管顶面,所述定位杆的下端与支座上端通过法兰连接;每根定位杆上端从上平台横梁上的一对定位板之间贯穿到上平台横梁上方,定位杆上沿纵向设有多对销孔,定位板上的销孔和定位杆上的一对销孔对穿,并在对穿销孔中穿插一定位销;

所述模板系统包括底模板和侧模板,所述底模板位于拱肋下方并与拱肋纵向平行,底模板的两端延伸到拱肋两侧之外一定宽度,所述侧模板位于拱肋两侧,侧模板的底边支撑在底模板上;底模板的底面焊接有多对耳板;

所述下平台系统包括4个水平设置在底模板下方的下平台,下平台的两端突出到拱肋两侧之外一定长度,每两个下平台对应一个上平台,每个下平台包括1-2个贝雷片,每个贝雷片的上弦杆上对应底模板上的每对耳板设一铰立柱,所述铰立柱的下端与贝雷片上弦杆连接,铰立柱的上端与底模板底面的一对耳板铰接;贝雷片的上弦杆底面对应上平台的每根纵梁水平焊接一与上弦杆垂直的锚固梁;

所述悬挂系统包括多根与水平面垂直的吊杆,每个下平台和其对应的上平台间至少连接4根吊杆,其中两根吊杆分别位于拱肋的两侧之外,其余的吊杆在拱肋两侧之间对称设置;每根吊杆上端穿过上平台纵梁,并在上平台纵梁上方穿设一扁担梁,吊杆上端沿吊杆纵向设有多对高度调节孔,所述扁担梁的中间与吊杆上端的一对高度调节孔间穿插一插销,扁担梁的两端底面与上平台纵梁顶面间分别设置一千斤顶;吊杆的下端依次贯穿所述底模板、下平台的贝雷片上弦杆及锚固梁,并与锚固梁锚固。

采用上述用于大跨径钢管混凝土拱施工的移动式平台系统进行施工的方法,其特征在于包括以下步骤:

(1)拱肋制作时,在拱肋上弦管顶面预设位置焊接好支撑杆支座;

(2)拱肋安装完成后,从拱肋两端对称向上进行外包混凝土浇筑施工;采用起吊设备将上平台调至拱肋拱脚处的第一个浇筑块段上方,先将支撑杆的定位杆上端穿过上平台横梁,将定位杆的下端与支座通过法兰连接,然后调整好上平台的水平度,将定位杆与上平台横梁底部的定位板通过定位销固定;

(3)将底模板起吊至拱肋下方,将各下平台的铰立柱与底模板底面的吊耳铰接;将吊杆上端穿过上平台纵梁,并在上平台纵梁上方穿设扁担梁,将扁担梁与吊杆上端通过插销临时固定,在扁担梁两端与上平台纵梁间支设好千斤顶;将吊杆下端穿过底模板、下平台贝雷梁上弦杆及锚固梁,并将吊杆下端锚固在锚固梁底面;

(4)通过上平台纵梁上的千斤顶顶升或降低扁担梁,分别调整各吊杆的高度,使底模板的角度和线型与外包混凝土设计的底部线形一致;调整过程中根据千斤顶的行程选择,将扁担梁与吊杆上的一对适当高度的销孔通过插销连接;

(5)在底模板位于拱肋两侧的顶面支设好侧模板;

(6)浇筑第一块段的第一层混凝土施工;

(7)混凝土强度达到设计值开始脱模;先将侧模板脱模,然后通过上平台纵梁上的千斤顶使吊杆高度下降,使下平台及底模板高度下降,实现底模板脱模;

(8)将位于拱肋两侧之间的吊杆抽出,起吊设备吊住上平台,解除支撑杆的定位杆与支座之间的法兰连接,将上平台、模板及下平台沿拱肋纵向整体提升到第二块段,将支撑杆定位杆与该块段拱肋上弦管上的支座通过法兰连接,然后重新调整底模板的高度和线型,支设侧模板,浇筑第二块段的第一层混凝土;

(9)按步骤(8)的方法依次浇筑后续块段的第一层混凝土;第一层混凝土全部浇筑完成后,平台系统返回第一块段,按第一层混凝土的浇筑方法依次浇筑后续层,直至钢管拱外包混凝土全部施工完成。

本发明采用悬挂式可移动平台进行钢管混凝土拱外包混凝土施工,解决了山区施工支架无法搭设的难题,同时还具有以下优点:

(1)平台结构均为工地常用材料和设备,可根据施工需要,组装多台同时施工,可大大提高施工效率,缩短工期。

(2)平台自重轻,利用现场拱肋安装施工的起吊设备即可进行移动,不需单独配备起重设备。

(3)平台为中空式结构,受风面积小,抗风能力强,高空施工安全性高。

附图说明

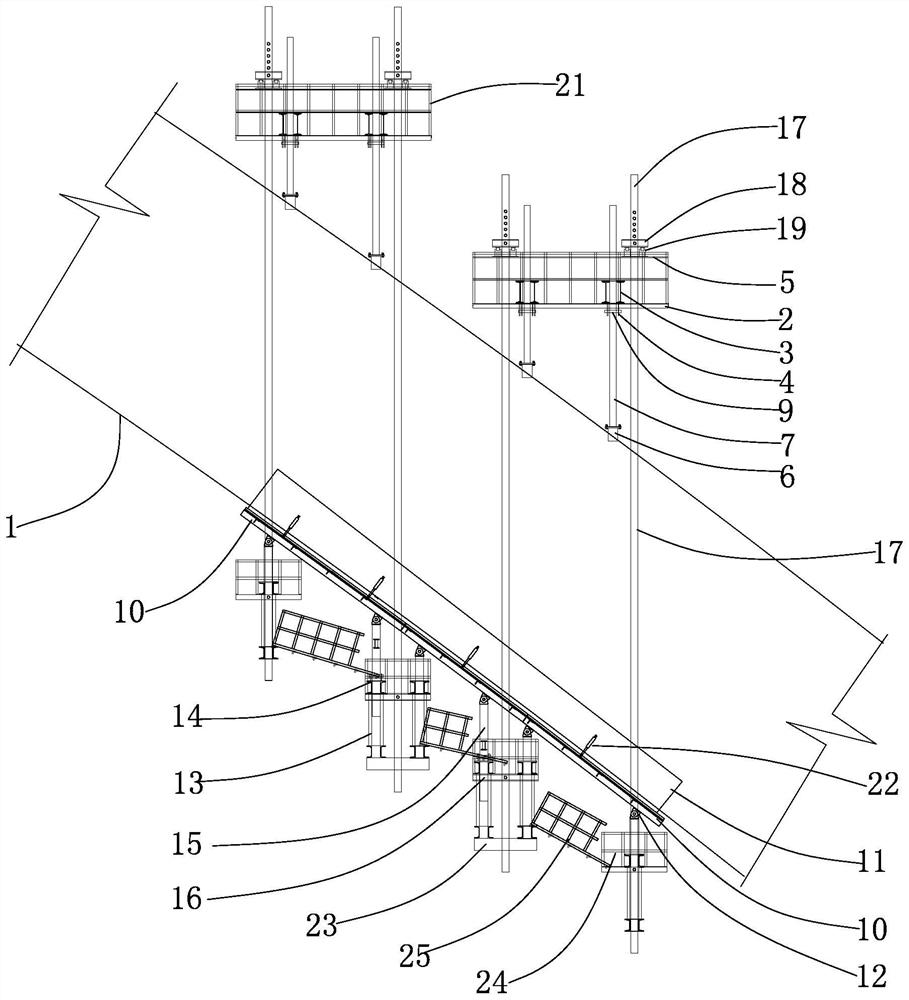

图1是本发明的平台系统沿拱肋纵向的立面图;

图2是本发明的平台系统沿拱肋横向的立面图;

图3是一个上平台及上平台支撑系统的结构示意图;

图4是下平台与底模板通过铰立柱连接及与吊杆锚固的结构示意图;

图5是平台系统浇筑拱肋第一个块段第一层混凝土的状态示意图;

图6是位于拱肋一端的平台系统浇筑状态侧视图;

图7是平台系统浇筑状态沿拱肋横向的立面图;

图8是混凝土浇筑完成后脱模状态示意图;

图9是平台系统移动到下一浇筑块段的状态示意图。

具体实施方式

本发明提供的一种用于钢管混凝土拱外包混凝土施工的平台系统,包括上平台系统、上平台支撑系统、模板系统、下平台系统和悬挂系统。

如图1、图2、图3所示,所述上平台系统包括两个水平设置在拱肋1上方的上平台2,每个上平台2的两端突出到拱肋两侧之外一定长度。每个上平台顶面沿拱肋横向焊接两根上平台横梁3,每根上平台横梁底部正对每根拱肋上弦管竖向焊接一对定位板4,所述定位板4延伸到上平台2底面以下,两定位板间有一定间隙,并设有对穿的销孔;所述上平台横梁上水平焊接多根与上平台横梁垂直的上平台纵梁5。

所述上平台支撑系统包括与上平台横梁上的每对定位板对应的支撑杆,每根支撑杆包括一支座6和一定位杆7,所述支座6的下端焊接在拱肋1的上弦管顶面,所述定位杆6的下端与支座上端通过法兰连接;每根定位杆7上端从上平台横梁上的一对定位板4之间贯穿到上平台横梁3上方,定位杆上沿纵向设有多对销孔8,定位板上的销孔和定位杆上的一对销孔对穿,并在对穿销孔中穿插一定位销9。

所述模板系统包括底模板10和侧模板11,所述底模板10位于拱肋1下方并与拱肋纵向平行,底模板10的两端延伸到拱肋两侧之外一定宽度,所述侧模板11位于拱肋1两侧,侧模板11的底边支撑在底模板10上;底模板10的底面焊接有多对耳板12。

所述下平台系统包括4个水平设置在底模板下方的下平台,下平台的两端突出到拱肋两侧之外一定长度,每两个下平台对应一个上平台,每个下平台包括1-2个贝雷片13,每个贝雷片的上弦杆14上对应底模板上的每对耳板设一铰立柱15,所述铰立柱15的下端与贝雷片上弦杆14焊接,铰立柱15的上端与底模板底面的一对耳板12铰接;贝雷片的上弦杆14底面对应上平台的每根上平台纵梁水平焊接一与上弦杆垂直的锚固梁16。

所述悬挂系统包括多根与水平面垂直的吊杆17,每个下平台和其对应的上平台间至少连接4根吊杆,其中两根吊杆17分别位于拱肋的两侧之外,其余的吊杆在拱肋两侧之间对称设置;每根吊杆17上端穿过上平台纵梁5,并在上平台纵梁5上方穿设一扁担梁18,吊杆上端沿吊杆纵向设有多对高度调节孔,所述扁担梁的中间与吊杆上端的一对高度调节孔间穿插一插销,扁担梁18的两端底面与上平台纵梁5顶面间分别设置一千斤顶19;吊杆17的下端依次贯穿所述底模板10、下平台的贝雷片上弦杆14及锚固梁16,并与锚固梁锚固。

上平台纵梁及底模板上在吊杆的贯穿处设条形的通孔,便于平台系统沿拱肋移动时,随拱肋线型变化调整吊杆的间距。

本发明具体实施时,可在每根上平台横梁上对称设置两个吊耳20,便于平台起吊。

为保证施工安全,上平台周边设有上平台护栏21。

本发明具体实施时,可在所述侧模板11外壁与底模板10顶面间连接有多个液压油缸22,通过液压油缸的伸缩实现对侧模板11的支撑和脱模;进一步,所述侧模板底边与底模板顶面间可通过销轴连接。

与每个上平台对应的两个下平台,其中一个下平台采用一个贝雷片13,另一个下平台采用两个贝雷片,两贝雷片13有一定间距且下弦杆间焊接有连接杆23;与贝雷片上弦杆焊接的各锚固梁16上搭设平台面板,在各锚固梁端部间焊接下平台护栏24。

由于下平台设有多个,为便于施工人员在各平台间通行,可在相邻下平台间设置连接通道25,每个连接通道一端与一下平台铰接,另一端活动支撑在另一下平台上,便于在下平台顺拱肋移动时,适应各下平台间的间距及高度差变化;连接通道的活动支撑端设有挂钩与下平台临时连接;连接通道两侧设有通道护栏。

采用上述平台系统进行钢管混凝土拱外包混凝土施工的具体过程如下:

(1)拱肋制作时,在拱肋上弦管顶面预设位置焊接好支撑杆支座;

(2)如图5、图6、图7所示,拱肋1安装完成后,从拱肋两端对称向上进行外包混凝土浇筑施工;采用起吊设备将上平台1调至拱肋拱脚处的第一个浇筑块段上方,先将支撑杆的定位杆7上端穿过上平台横梁3,将定位杆的下端与支座6通过法兰连接,然后调整好上平台的水平度,将定位杆7与上平台横梁底部的定位板4通过定位销固定;

(3)将底模板10起吊至拱肋下方,将各下平台的铰立柱15与底模板10底面的吊耳铰接;将吊杆17上端穿过上平台纵梁5,并在上平台纵梁上方穿设扁担梁18,在扁担梁两端与上平台纵梁间支设好千斤顶19,将扁担梁与吊杆通过插销临时固定;将吊杆17下端穿过底模板10、下平台贝雷梁上弦杆14及锚固梁16,并将吊杆17下端锚固在锚固梁16底部;

(4)通过上平台纵梁上的千斤顶19顶升或降低扁担梁18,分别调整各吊杆17的高度,使底模板10的角度和线型与外包混凝土设计的底部线形一致;调整过程中根据千斤顶的行程选择,将扁担梁与吊杆上的一对适当高度的销孔通过插销连接;

(5)在底模板10位于拱肋两侧的顶面支设好侧模板11;对底模上吊杆穿插处的孔洞进行封堵;

(6)浇筑第一块段的第一层混凝土26;

(7)如图8所示,混凝土强度达到设计值开始脱模;先将侧模板11与混凝土26分离,然后通过上平台纵梁上的千斤顶收缩使吊杆17高度下降,使下平台及底模板10高度下降,实现底模板脱模;

(8)将位于拱肋1两侧之间的吊杆抽出,起吊设备吊住上平台,解除支撑杆的定位杆7与支座6之间的法兰连接,将上平台、模板及下平台沿拱肋纵向整体提升到第二块段,将支撑杆定位杆与该块段拱肋上弦管上的支座通过法兰连接,然后重新调整底模板的高度和线型,支设侧模板,浇筑第二块段的第一层混凝土,如图9所示。

(9)按步骤(8)的方法依次浇筑后续块段的第一层混凝土;第一层混凝土全部浇筑完成后,平台系统返回第一块段,按第一层混凝土的浇筑方法依次浇筑后续层,直至钢管拱外包混凝土全部施工完成。

- 用于大跨径钢管混凝土拱施工的移动式平台系统及方法

- 一种大跨径钢管混凝土拱桥主拱结构及施工方法